1

Изобретение относится к обработке металлов давлением, в частности к гидростатическому прессованию труб на прессах.

Целью изобретения является повышение качества поверхности трубы з счет снижения неравномерности напряжений в очаге деформации и увеличение коэффициента испол:1 зования материала заготовки за-; цчет повышения точности дозирования рабочей жидкости, участвующей в прессовании.

Точность дозирования почти не зависит от длины заготовки и величину этой дозы можно назначать, исходя из наименьшей длины пресс-остатка, не опасаясь выстрела.

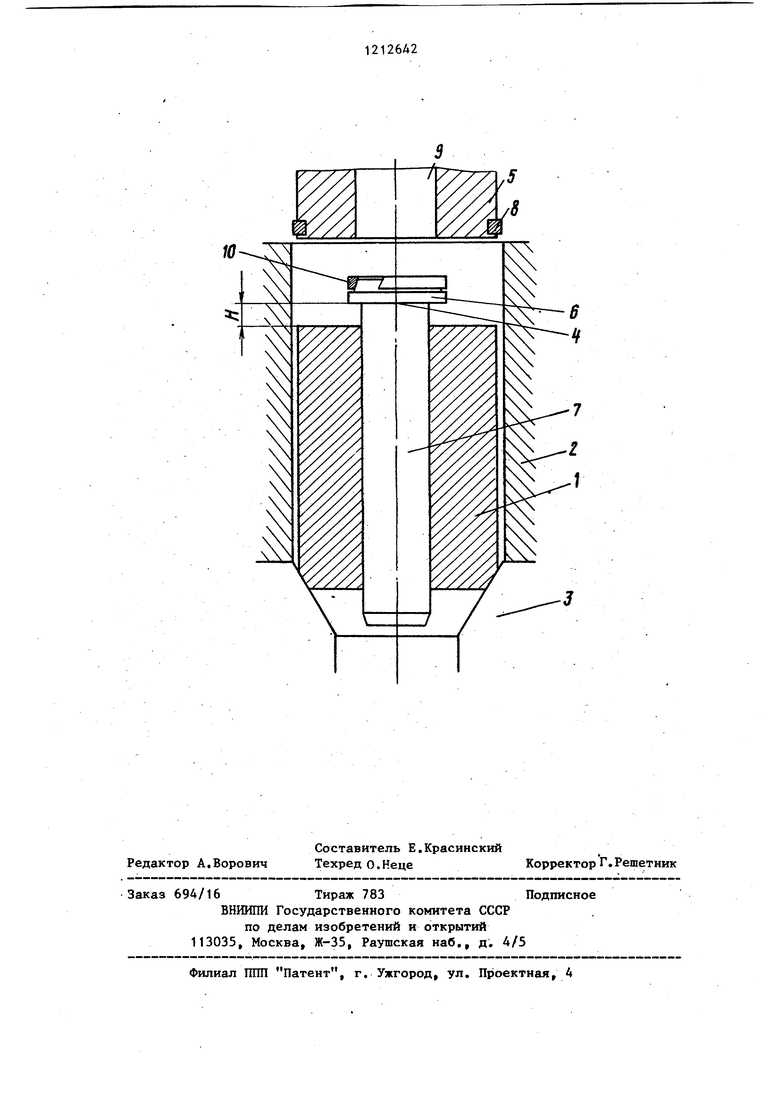

На чертеже изображено предлагаем устройство.

Способ осуществляют с помощью устройства, изображенного на чертеже и содержащего заготовку 1, контейнер 2, матрицу 3, ступенчатую оправку 4 с обращенной к пресс- штемпелю 5 опорной частью 6 и запре сованной в заготовку 1 формообразующей частью 7, кольцевое уплотнение 8, герметизирующее стык пресс- штемпеля 5 с контейнером 2.

Вход в канал 9 пресс-штемпеля 5 со стороны оправки 4 вьшолнен с диаметром меньшим, чем диаметр опорной части 6 оправки 4, но большим, чем диаметр формообразующей части 7 оправки 4..

Между пресс-штемпелем 5 и оправкой 4 помещено уплотнительное кольцо 10.

СпосЪб осуществляют следуинцим образом.

В контейнер 2 с помещейньади в нем заготовкой 1 и оправкой 4 заливется с избытком рабочая жидкость, после чего пресс-штемпель 5 пере- мещается вниз.Входя в кэнтейнер 2, пресс-штемпель 5 вытесняет из него избыток рабочей жидкости через канал 9 до момента, когда опорная часть 6 оправки 4 соприкасается с торцом пресс-штемпеля 5 и уплотнительное кольцо 10 перекроет вход в канал 9 пресс-штемпеля 5 из контейнера 2. Количество рабочей жидкости, участвующей в прессовании,

при этом полностью определяют ИС-

ходным расстоянием Н между торцами заготовки 1 и опорной части 6 оправки 4. Далее оправка 4 перемещает

10

15

20

30

35

25

. I

2126422

. ся совместно с пресс-штемпелем 5, давящим на ее торец. Рабочая жидкость, оставшаяся в объеме, ограниченном контейнером 2, заготовкой 1, 5 матрицей 3, оправкой 4, пресс-штемпелем 5 и уплотнительными кольцами 8 и 10, сжимается вследствие уменьшение этого объема при движении пресс- штемпеля 5. Давление рабочей жидкости возрастает. При некотором давлении воздействие жидкости на заготовку начинает выдавливать ее материал в кольцевзпо щель между матрицей 3 и оправкой 4j происходит гидростатическое прессование трубы. Прессование продолжается до момента остановки пресс-штемпеля на некотором заранее фиксированном уровне.

Пример . Гидростатическое прессование трубы длиной 400мм из молибденового сплава. Эти трубы точат из горячепрессовой заготовки диаметром 55 мм. Гидростатическое прессование таких труб с помощью известного способа невозможно, так как заготовка теряет устойчивость и осаживается под действием опорной части оправки.

Для прессования по предлагаемому способу величина вытяжки , давление рабочей жидкости Р 1400 МПа. Заготовка имеет диаметр 0,055 м. При длине пресс-остатка 0,01 м длина заготовки 0,21 м. Длина горячепрес- сованного прутка, из которого точат заготовку, составляет 0,215 м, диаметр 0,062 м, объем 0,00065 м.

Объем изделия составляет 0,00022м, масса 2,25 кг.

Диаметр контейнера 0,056 м, диаметр формообразующей части оправки 0,44 м, опорной части 0,054 м. Диаметр входа в канал пресс-штемпеля 0,044 мм. Высота опорной части 45 оправки 0,02 м. Объем радиальных зазоров в контейнере ,0000225 м.

Площадь F 0,00121 м.

40

50

Усилие пресса 1,69 МН Определяем Vo и Н из зависимости

Н Ye-ZYa. ЛУоРа FРН

Vo -УЗ с(Р„ УО УС (1 -лр„) УЗ ;

Vo 7--|- 0,0000285 м |-ЛРн

д 0000285-0 0000225

0,00121 .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выдавливания длинномерных изделий | 1990 |

|

SU1810155A1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ОБРАТНЫМ ПРЕССОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1987 |

|

RU2076007C1 |

| Инструмент для гидростатического прессования заготовок | 1972 |

|

SU452402A1 |

| Инструментальный узел для гидропрессования проволоки | 1988 |

|

SU1611485A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ИЗ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2650474C2 |

| Устройство для гидростатическогопРЕССОВАНия ТРуб | 1979 |

|

SU822964A1 |

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПРЕССОВАНИЯ | 1973 |

|

SU394123A1 |

| Способ изготовления ребристых панелей из трудносвариваемого материала и прессовый инструмент для осуществления этого способа | 1976 |

|

SU615976A1 |

| Устройство для прессования труб | 1978 |

|

SU774660A1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРОИЗВОДСТВА СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2349457C1 |

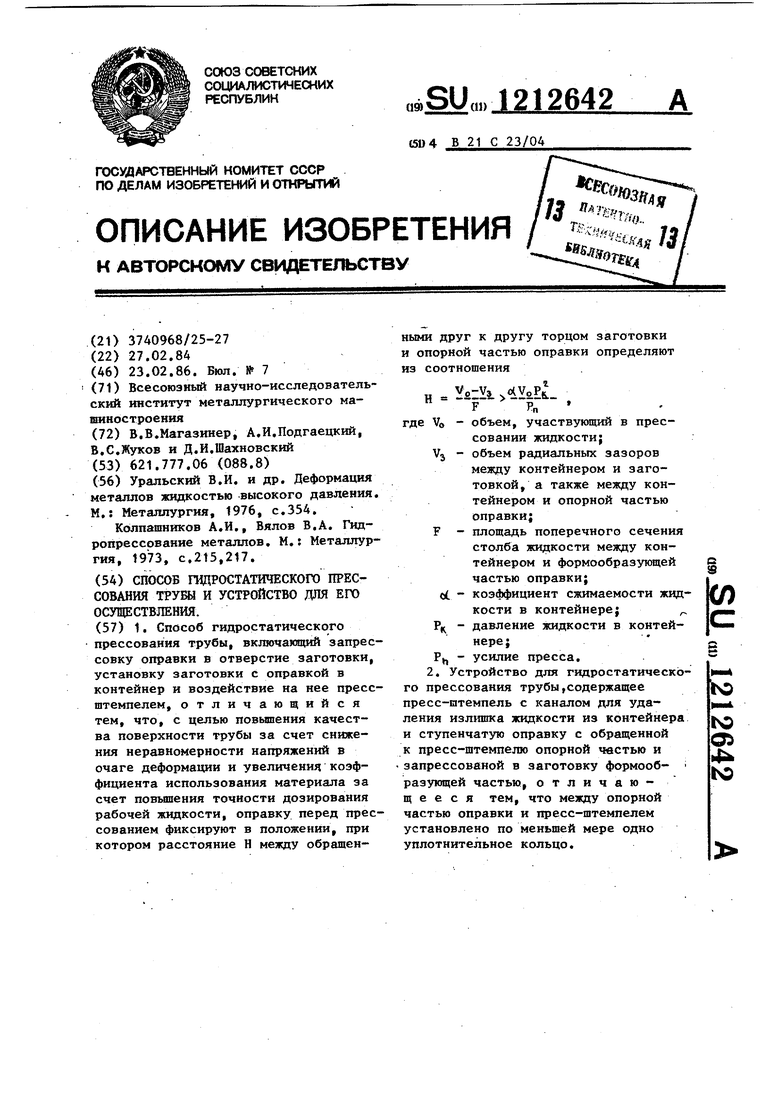

1. Способ гидростатического прессования трубы, включающий запрессовку оправки в отверстие заготовки, установку заготовки с оправкой в контейнер и воздействие на нее пресс- штемпелем, отличающийся тем, что, с целью повьшения качества поверхности трубы за счет снижения неравномерности напряжений в очаге деформации и увеличения коэффициента использования материала за счет повышения точности дозирования рабочей жидкости, оправку перед прессованием фиксируют в положении, при котором расстояние Н между обращенными друг к другу торцом заготовки и опорной частью оправки определяют из соотношения н YO-VL lYoPL F Р„ где Vo - объем, участвующий в прессовании жидкости; УЗ - объем радиальных зазоров между контейнером и заготовкой, а также между контейнером и опорной частью оправки; F - площадь поперечного сечения столба жидкости между контейнером и формообразующей частью оправки; о(. - козффициент сжимаемости жидкости в контейнере; Р - давление жидкости в контейнере ; Р - усилие пресса. 2. Устройство для гидростатического прессования трубы,содержащее пресс-штемпель с каналом для удаления изл1ппка жидкости из контейнера и ступенчатзто оправку с обращенной к пресс-штемпелю опорной честью и запрессованой в заготовку формооб- разующей частью, отличающееся тем, что между опорной частью оправки и пресс-штемпелем установлено по меньшей мере одно уплотнительное кольцо. § kn IsD to О) 1C

Редактор А.Ворович

Составитель Е.Красинский

Техред о.НецеКорректор Г.Решетник

Заказ 694/16 Тираж 783Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ШШ Патент, г. Ужгород, ул. Проектная, 4

| Уральский В.И | |||

| и др | |||

| Деформация металлов жидкостью высокого давления | |||

| М.: Металлургия, 1976, с.354 | |||

| Колпашников А,И., Вялов В.А | |||

| Гид- ропрессрвание металлов, М.: Металлургия, 1973, с.215,217. |

Авторы

Даты

1986-02-23—Публикация

1984-02-27—Подача