1

Изобретение относится к области обработки металлов давлением, в частности к устройствам для прессования оплошных и полых круглых профилей.

Известен пресс для получения изделий методом прессования, содержащий станину, раЗМещенные на ней контейнер, матричный узел, выполненный в виде вращающихся валков, и ра.бочий цилиндр, имеющий плунжер с пресс-щтем-пелем.

В предлагаемом прессе для повыщения качества изделий и увеличения их сортамента матричный узел снабжен вращающейся в плоскости, перлендикулярной оси прессования, обоймой, в полости которой по окружности в непосредственной близости от торца контейнера размещены свободно вращающиеся валки, связанные с подвижно смонтированными барабанами, оси которых расположены по радиусу обоймы. При этом барабаны имеют привод их осевого и углового перемещения. А для возможности прессования без прессостатка пресс-штемпель может быть выполнен в виде двух телескопически установленных частей, поперечное сечение внутренней из которых меньще калибрующего канала, образованного валками.

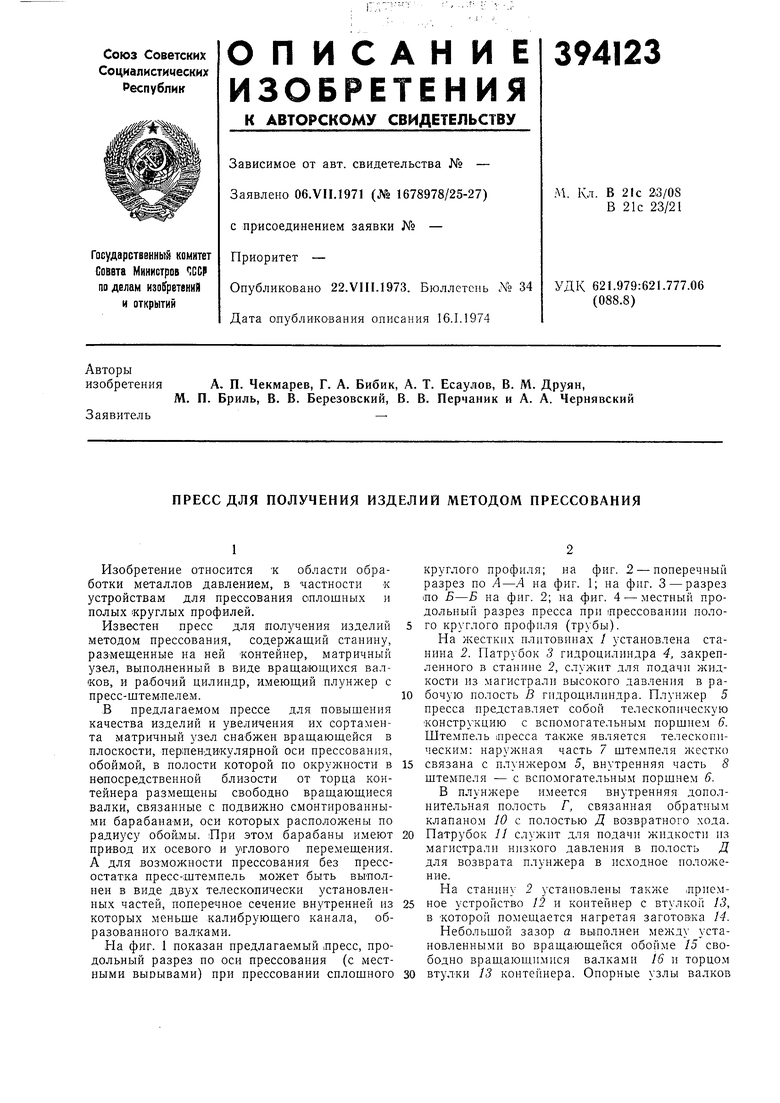

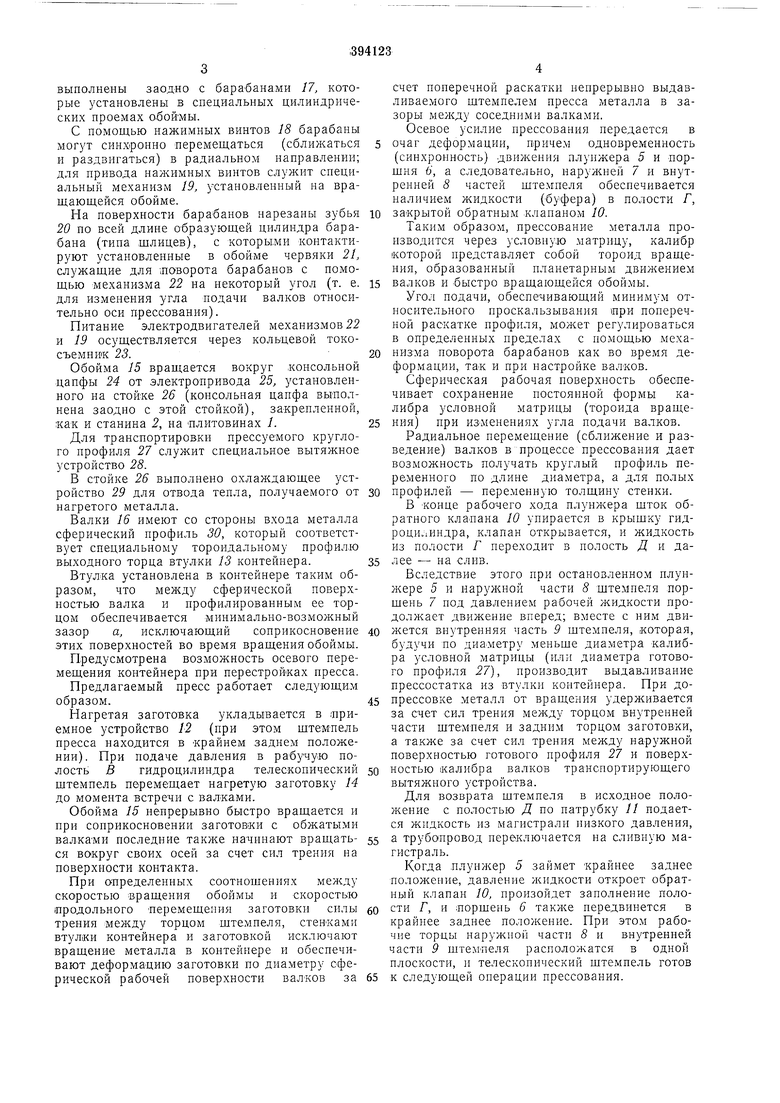

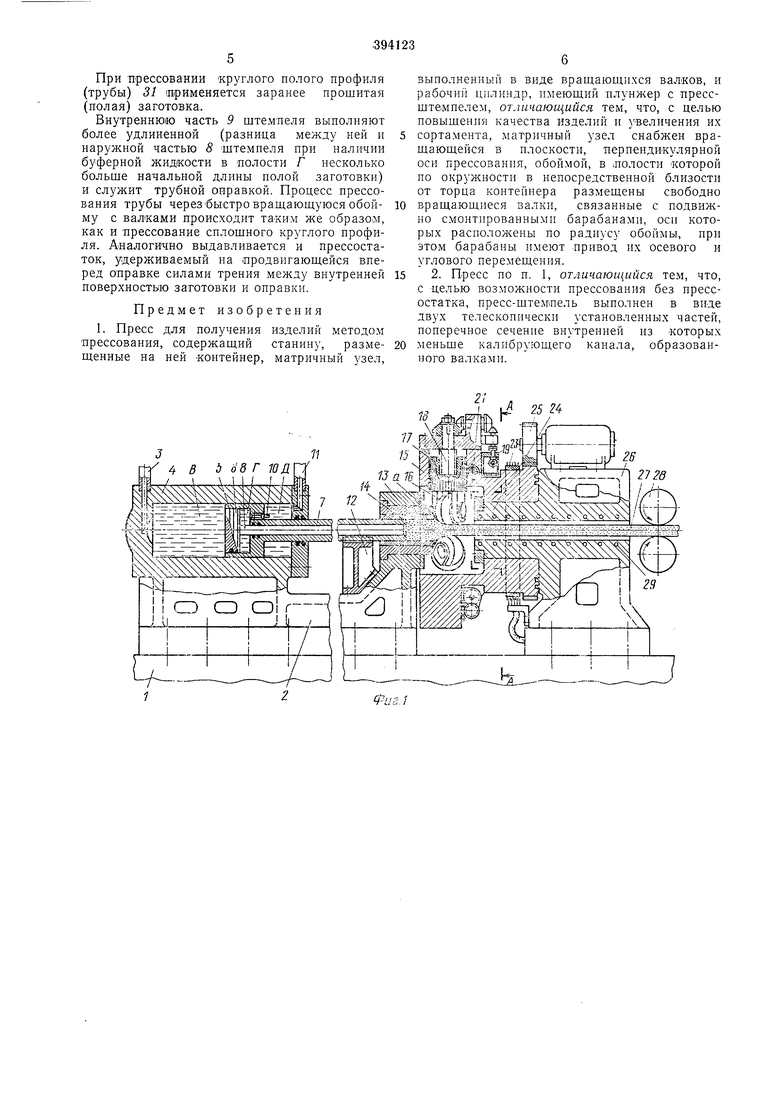

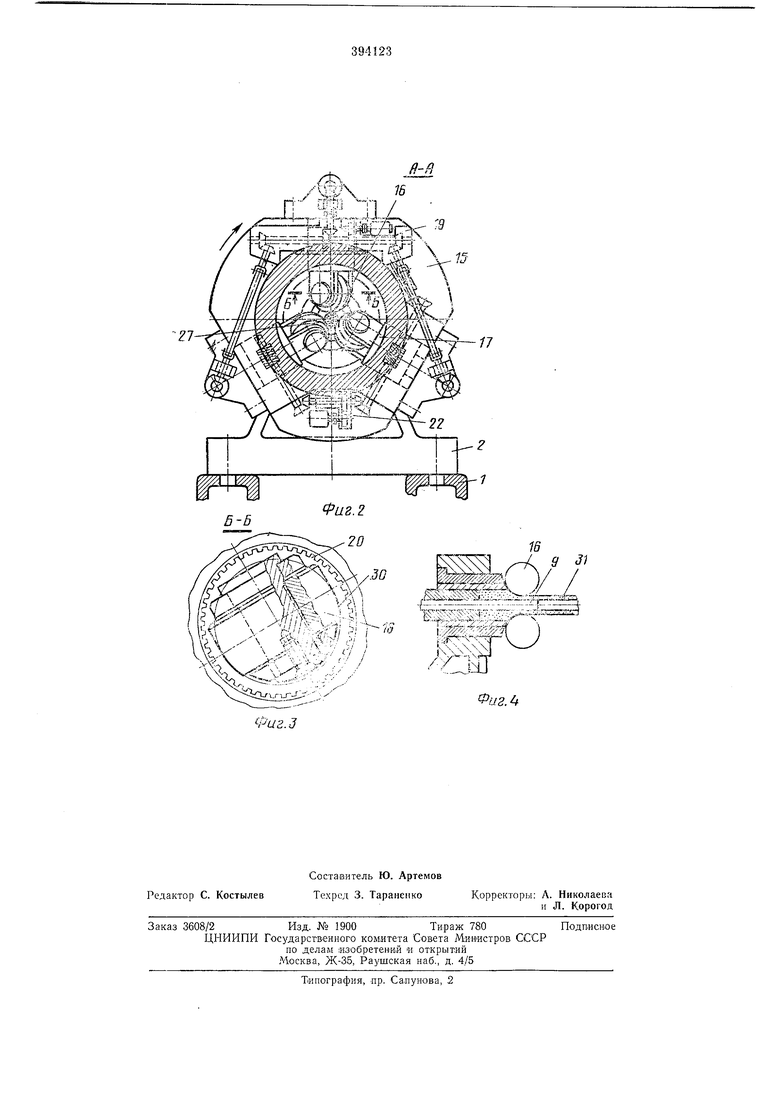

На фиг. 1 показан предлагаемый лресс, продольный разрез по оси прессования (с местными вьшывами) при прессовании сплощного

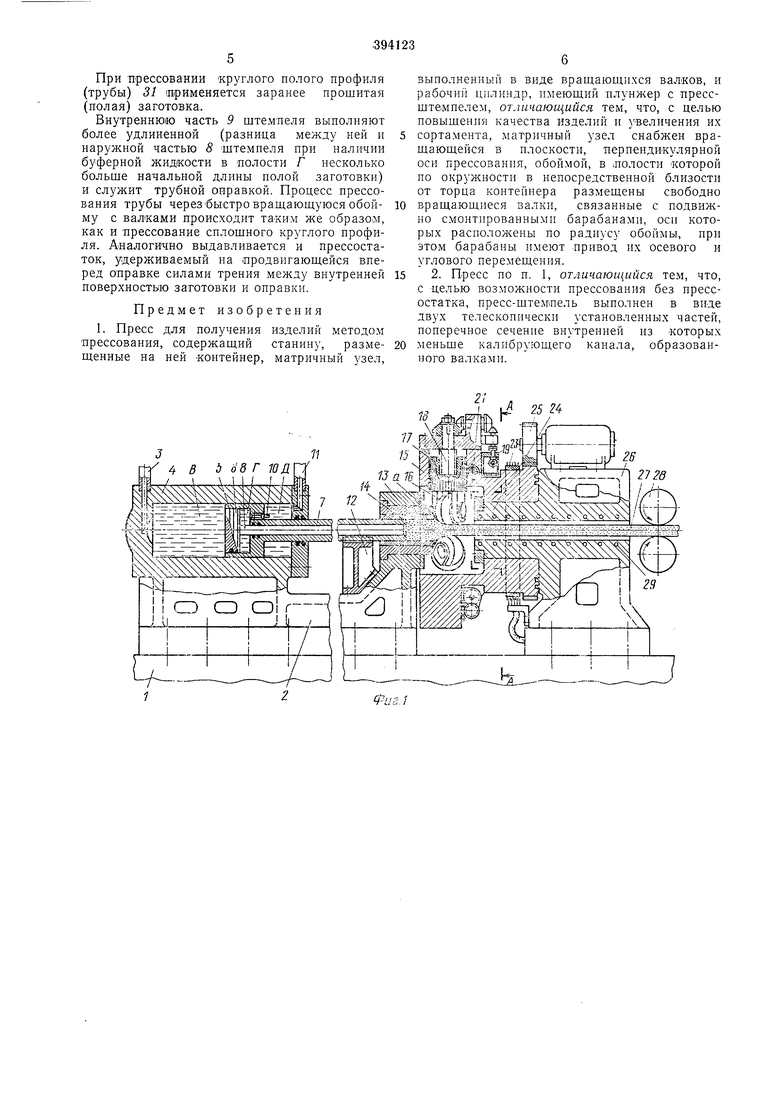

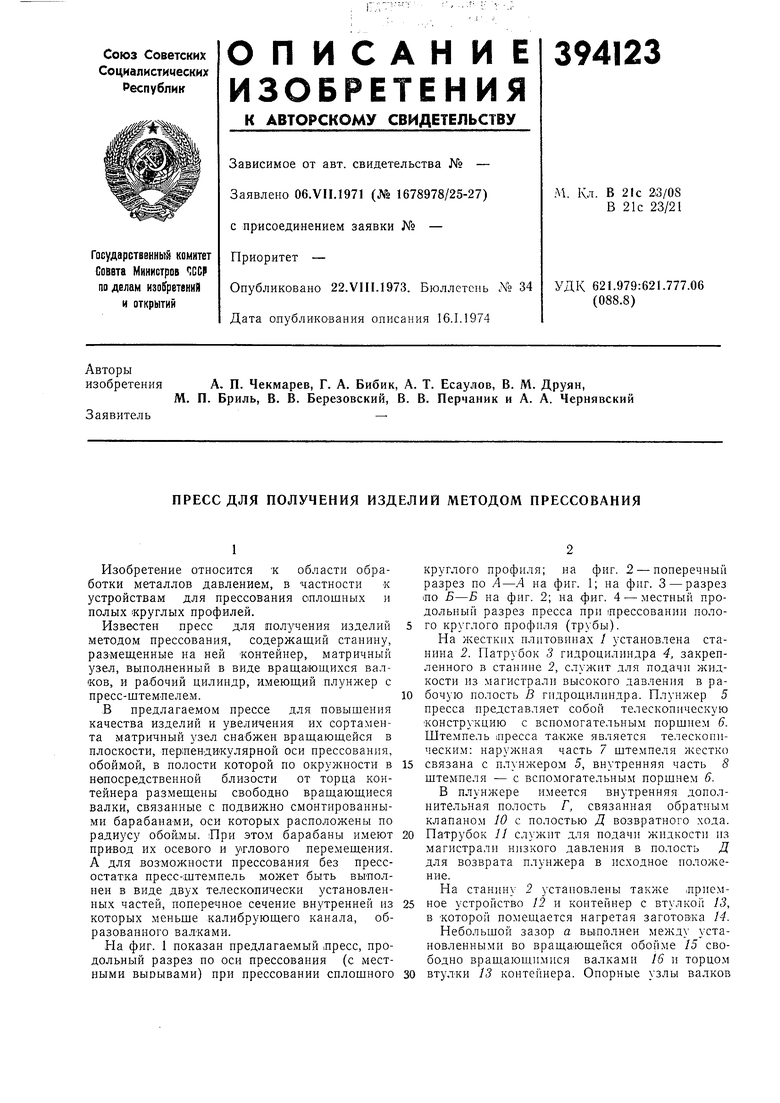

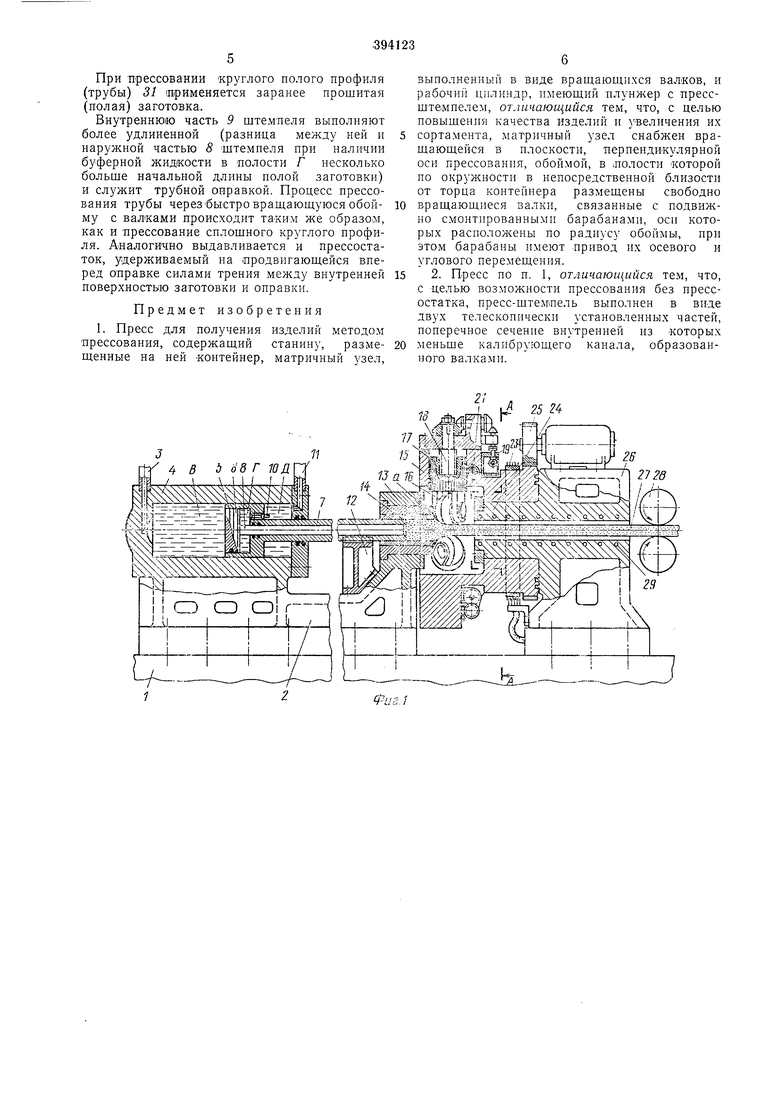

круглого профиля; на фиг. 2 - поперечный разрез по А-А на фиг. 1; на фиг. 3 - разрез ло Б-Б на фиг. 2; на фиг. 4 - местный продольный разрез пресса при прессовании полого круглого профиля (трубы).

На жестких плитовинах / установлена станина 2. Патрубок 3 гидроцилиндра 4, закрепленного в станине 2, служит для подачи жидкости из магистрали высокого давления в рабочую полость В гидроцилиндра. Плунжер 5 пресса представляет собой телескопическую конструкцию с вспомогательным порщнем 6. Штемпель пресса такл-се является телескопическим: наружная часть 7 щтемпеля жестко связана с плунжером 5, внутренняя часть 8 щтемпеля - с вспомогательным порщнем 6.

В плунн ере имеется внутренняя дополнительная полость Г, связанная обратным клапаном 10 с полостью Д возвратного хода. Патрубок // служит для подачи жидкости из магистрали низкого давления в полость Д для возврата плунжера в исходное положение.

На станину 2 установлены также приемное устройство 12 и контейнер с втулкой 13, в которой помещается нагретая заготовка 14.

Небольщой зазор а выполнен между установленными во вращающейся обойме 15 свободно вращающимися валками 16 и торцо.м втулки 13 контейнера. Опорные узлы валков выполнены заодно с барабанами 17, которые установлены в специальных цилиндрических проемах обоймы. С помощью нажимных винтов 18 барабаны могут синхронно перемещаться (сближаться и раздвигаться) в радиальном направлении; для привода нажимных винтов служит специальный механизм 19, установленный на вращающейся обойме. На поверхности барабанов нарезаны зубья 20 по всей длине образующей цилиндра барабана (типа щлицев), с которыми контактируют установленные в обойме червяки 21, служащие для поворота барабанов с помощью механизма 22 на некоторый угол (т. е. для изменения угла подачи валков относительно оси прессования). Питание электродвигателей механизмов 22 и 19 осуществляется через кольцевой токосъемник 23. Обойма 15 вращается вокруг консольной цапфы 24 от электропривода 25, установленного на стойке 26 (консольная цапфа выполнена заодно с этой стойкой), закрепленной, как и станина 2, на -плитовинах /. Для транспортировки прессуемого круглого профиля 27 служит специальное вытяжное устройство 28. В стойке 26 выполнено охлаждающее устройство 29 для отвода тепла, получаемого от нагретого металла. Валки 16 имеют со стороны входа металла Сферический профиль 30, который соответствует специальному тороидальному профилю выходного торца втулки 13 контейнера. Втулка установлена в контейнере таким образом, что между сферической поверхностью валка и профилированным ее торцом обеспечивается минимально-возможный зазор а, исключающий соприкосновение этих поверхностей во время вращения обоймы. Предусмотрена возможность осевого перемещения контейнера при перестройках пресса. Предлагаемый пресс работает следующим образом. Нагретая заготовка укладывается в .приемное устройство 12 (при этом щтемпель пресса находится в крайнем заднем положении). При подаче давления в рабучую полостЬ В гидроцилиндра телескопический штемпель перемещает нагретую заготовку 14 до момента встречи с валками. Обойма 15 непрерывно быстро вращается и при соприкосновении заготовки с обжатыми валками последние также начинают вращаться вокруг своих осей за счет сил трения на поверхности контакта. При определенных соотношениях между скоростью вращения обоймы и скоростью продольного Перемещения заготовки силы трения между торцом щтемпеля, стенками втулжи контейнера и заготовкой исключают вращение металла в контейнере и обеспечивают деформацию заготовки по диаметру сферической рабочей поверхности валков за счет поперечной раскатки непрерывно выдавливаемого щтемпелем пресса металла в зазоры между соседними валками. Осевое усилие прессования передается в очаг деформации, прршем одновременность (синхронность) движения плупл :ера 5 и поршня 6, а следовательно, наружней 7 и внутренней 8 частей щтемлеля обеспечивается наличием жидкости (буфера) в полости Г, закрытой обратным клапаном 10. Таким образом, прессование металла производится через условную матрицу, калибр которой представляет собой тороид вращения, образованный планетарным движением валков и быстро вращающейся обоймы. Угол подачи, обеспечивающий минимум относительного проскальзывания шри поперечной раскатке профиля, может регулироваться в определенных пределах с помощью механизма поворота барабанов как во время деформации, так и при настройке валков. Сферическая рабочая поверхность обеспечивает сохранение постоянной формы калибра условной матрицы (тороида вращения) при изменениях угла подачи валков. Радиальное перемещение (сближение и разведение) валков в процессе прессования дает возможность получать круглый профиль переменного по длине диаметра, а для полых профилей - переменную толщину стенки, В конце рабочего хода плунжера шток обратного клапана 10 упирается в крыщку гидроцилиндра, клапан открывается, и жидкость из полости Г переходит в полость Д и далее - на слив. Вследствие этого при остановленном плунжере 5 и наружной части 8 штемпеля поршень 7 под давлением рабочей жидкости продолл ает движение вперед; вместе с ним движется внутренняя часть 9 щтемпеля, которая, будучи по диаметру меньше диаметра калибра условной матрицы (или диаметра готового профиля 27), производит выдавливание прессостатка из втулки контейнера. При допрессовке металл от вращения удерживается за счет сил трения между торцом внутренней части штемпеля и задним торцом заготовки, а также за счет сил трения между наружной поверхностью готового профиля 27 и поверхностью калибра валков транспортирующего вытяжного устройства. Для возврата штемпеля в исходное положение с полостью Д по патрубку 11 подается жидкость из магистрали низкого давления, а трубопровод переключается на сливную магистраль. Когда .плунжер 5 займет крайнее заднее положение, давление жидкости откроет обратный клапан 10, произойдет заполнение поло ти Г, и лоршень 6 также нередвинется в крайнее заднее положение. При этом рабочие торцы наружной части 8 и внутренней части 9 штемпеля расположатся в одной плоскости, и телескопический штемпель готов к следующей операции прессования.

При прессовании -круглого полого профиля (трубы) 31 П|рименяется заранее прошитая (полая) заготовка.

Внутреннюю часть 9 штемпеля выполняют более удлиненной (разница между ней и нарул ной частью 8 штемпеля при наличии буферной жидкости в полости Г несколько больше начальной длины полой заготовки) и служит трубпой оправкой. Процесс прессования трубы черезбыстро враш,аю,щуюся обойму с валками происходит та-ким же образом, как и прессование сплошного круглого профиля. Аналогично выдавливается и прессостаток, удерживаемый па продвигаюш.ейся вперед оправке силами трения между внутренней поверхностью затотовки и оправки.

Предмет изобретения

1. Пресс для получения изделий методом прессования, содержащий станину, размещенные на ней контейнер, матричный узел.

6

выполненный в виде вращаюшихся валков, и рабочий цилиндр, имеюший плунжер с прессштемпелем, отличающийся тем, что, с целью повышения качества изделий и увеличения их сортамента, матричный узел снабжен вращаюшейся в плоскости, перпендикулярной оси прессования, обоймой, в лолости которой по окружности в непосредственной близости от торца контейнера размешены свободно вращаюшиеся валки, связанные с подвижно смонтированными барабанами, оси которых расположены по радиусу обоймы, при этом барабаны имеют привод их осевого и углового перемещения.

2. Пресс по п. 1, отличающийся тем, что, с целью возможности прессования без прессостатка, пресс-штемтель выполнен в виде двух телескопическ установленных частей, поперечное сечение внутренней из которых меньше калибрующего канала, образованного валками.

/..

Ш

.У

У1 -Т / 1 (, 5;ж-V О

ггт р и;«Б5

/

:--I .tr:r,

Фаг.З

fl-fl

75

а J

i/2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для прессования изделий | 1981 |

|

SU1107924A1 |

| ИНСТРУМЕНТАЛЬНАЯ ОСНАСТКА К ГОРИЗОНТАЛЬНОМУ ГИДРАВЛИЧЕСКОМУ ПРЕССУ | 1972 |

|

SU349436A1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1972 |

|

SU343871A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| РАБОЧАЯ КЛЕТЬ С ЧЕТБ1РЕХВАЛКОВЫМ КАЛИБРОЛ\ | 1971 |

|

SU305924A1 |

| УСТРОЙСТВО ДЛЯ ОБРАТНОГО ГИДРОМЕХАНИЧЕСКОГО ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1990 |

|

SU1811095A1 |

| Устройство для выдавливания длинномерных изделий | 1990 |

|

SU1814942A1 |

| Матричный узел для обратного экструдирования | 1976 |

|

SU664705A1 |

| Устройство для отделения и передачи пресс-шайбы к горизонтальному прессу | 1982 |

|

SU1090470A1 |

| ГИДРАВЛИЧЕСКИЙ ТРУБОПРОФИЛЬНЫЙ ПРЕСС | 1972 |

|

SU360127A1 |

Даты

1973-01-01—Публикация