порядковый номер гофра при отсчете от одаюй из боковых кромок профиля; порядковый номер плоского участка при отсчете от одной из боковых крсмок 1фо- филя;

Изобретение откосится к механической обработке листового матери1а ла с помощью валков специальной формы и предназиа 1еио для использования х черной металлургий, сельскохозяйственном мшпиностроении и строительстве, /

Цел1ь изобретения - е ьшение ЧИСЛ4 переходов при сохранении качества готовых П1 офилей.

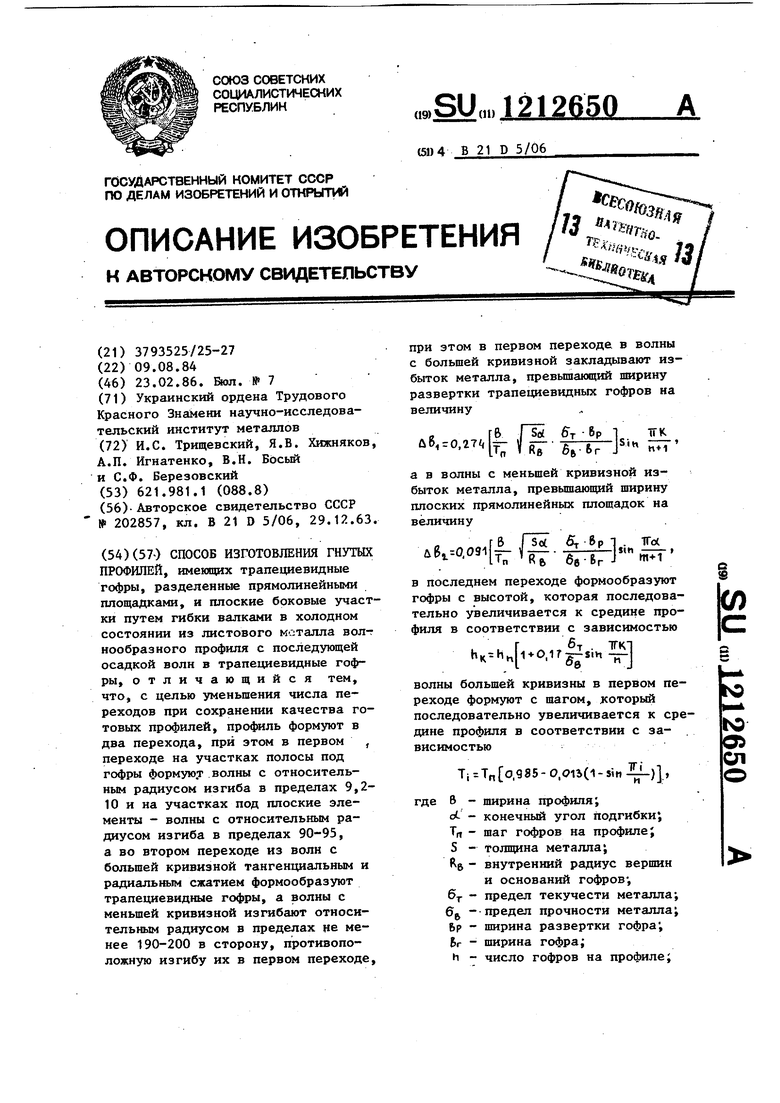

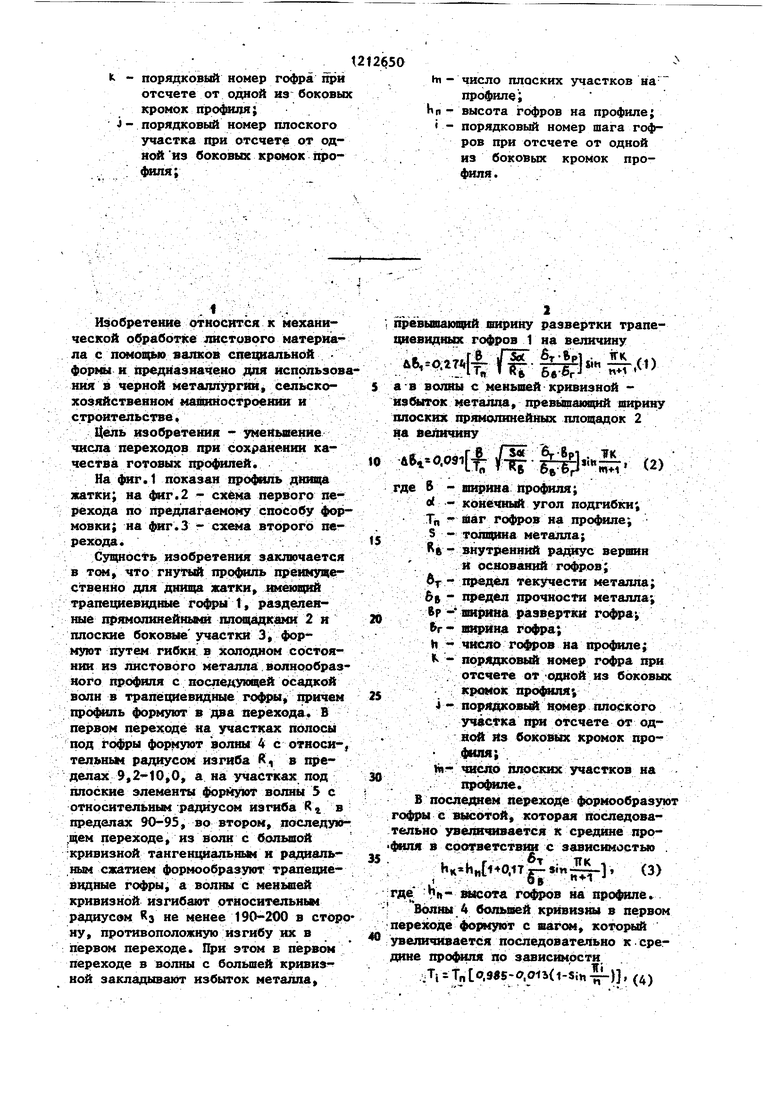

На фиг.1 показан профиль днища жатки; на фиг.2 - схёна первого перекода по предлагаемому способу формовки; на фиг.3 - схема второго перехода. . -; -; , - /;, / :; Сзпцность изобретения заключается в том, чТо гнутый прсфшь преимущественно для днища жатКи юнеющий трапехщевидные гофры 1, разделенные прямолинейныгш площадками 2 и плоские боковые участки 3 формуют путем гибки, в холодном состоянии из листового металла,волнообразного профиля с последующей осадкой волн в трапециевидные гофры«11ричем профиль формуют в два перехода. В nepBohf переходе на участках полосы под Г бфры формуют Волны 4 с отиоси-, тельньм радаусом изгиба Кц в пределах 9,, а на участках под плоские элементы форксуМт волны 5с относительным -радиусом изгиба Кг в пределах 90-95, во втором, последук - ;щем переходе, из вюлн с большой кривизной тангени альным и радиальным сжатиш4 формообразуют трапециевидные гофры, а волны с меньшей кривизной изгибают ртНосительньм радиусом Кз не менее 190-200 в сторр ну, противоположную изгибу их в первом переходе. этом в первом Переходе в волны с большей кривиз ной закладывают избыток металла.

число плоских участков на

профиле;

высота гофров на профиле; порядковый номер шага гофров при отсчете от одной из боковых кромок профиля.

uS,.. . I «и

.09irJ- . rt

Г 2)

5

0

5

0

5

0

прё1аыВ1акмф1й ширину развертки трапе- циевидньос гофров 1 на величину

1./р:.(1) rv Г

а-в волны с меньшей кривизной - избыток металла, превышамярШ ширину плоских 1фямЬлинеЙных площадок 2 на Величину

П бу-Вр

Rs s;

где В - профиля;

о - кбнбчный угол подгибки; Тп йаг гофров на профиле; S- толщина металла; К т внутренн радиус вершин . и оснований гофров;

предел текучести металла; bt - предел прочности металла; ВР- развертки гофра-, В-г - впфйна гофра; И число Г04ФОВ на профиле; порядковый нонеу гофра при отсчете от/одной из боковых крсимок профиля; нрмер плрскдго . участка при отсчете рт рдЯРЙ Из бРКРВЫХ КрРМРК ПРР: . . .,4иля; . . -..:,.... ,..

tinr- чисзк ллрских участков на ;. ..: . . / -.;; ., . . В прследаем пёрехрде фррморбразуют ;Грфры с высотой, кртррая прследрва- тельнр увелЕичиваётся к средине про- филя в срответств1ш с зависимостью .

: hK«h«fl(Vf7|l8m i-}, (3)

где Ь||-пь1срта гофров на пррфиле. Волны 4 большей крИвизш в первом переХрде формуют с шагом, крторый увеличивается последрвательнр к средине по зависимости,

Ti Tnt 9e5-o.on(i-Sin)},(4)

Л 4 -.

где i - порядковый номер шага гофров при отсчете от одной из боковых кромок профиля, определяемый положением гофра предьщущего, с порядковым номером (К) и гофра последующего, с порядковым номером (К+1).

Предварительная формовка волнообразного профиля в первом переходе обеспечивает необходимый объем металла для последующего формообразования трапециевидных гофров требуемой формы во втором переходе. Волны под гофры формуют относительным радиусом изгиба 9,2-10,0, т.е. в 4,6-5 раз большими, чем на готовом профиле у вершин и оснований трапециевидных гофров с тем, чтобы избежать дефектов, присущих способу одновременной формовки, при котором имеет место большое утонение и дефекты искажения формы и размеров профилей. На участках под плоские элементы формуют волны относительным радиусом 90-95,. т.е. на границе минимальной пластической и упругой деформаций с тем, чтобы обеспечить стабильнзпо устойчивость зтих участков от остаточных искривлений в продольном направлении и волнистост Формовка предварительно волнообразного профиля в первом переходе позволяет заложить избытки металла для последу1)щего фо1 1оо6разования трапециевидных гофров сМинимальным утонением на их криволинейных участках во втором переходе.

Избыток металла, зaклaдывae шй в первом переходе в волнах разной кривизны, обеспечивает тангенциальное и радиальное сжатие при формообразовании трапециевидных гофров и волн большей кривизны во втором переходе, что предотвращает интенсивное утонение и поперечное растяжение, а следовательно, в такой же ст пени и искажение форм и размеров готового профиля. Изгиб волн с меньшей кривизной во втором переходе относйтельньм радиусом 190-200, т.е в упругой зоне, одновременно с формовкой трапециевидных гофров в сторону, обратную изгибу их в первом переходе, обеспе1швает перемещение металла в зону формовки трапециевидных гофров и предохраняет плоские элементы профиля от депланации.

Формулы CD и (2) позволяют дифференцировано в зависимости от положения гофра на профиле определить

212650

необходимые величины избытков металла, закладываемые в волны большей и меньшей кривизны, с учетом механических свойств металла и соотно- 5 шении размеров профиля.

Зависимость (3) дает возможность определить требуемую величину высоты гофра с учетом его положения на профиле и механических свойств ме- 10 талла для устранения разновысотности средних и крайних гофров на готовом профиле.

По формуле (4) определяют шаг волн большей кривизны в первом 15 переходе в зависимости от положения гофров на профиле и механических свойств металла для обеспечения качественного захода профиля в калибр валков второго перехода и 20 устранения колебаний величины шага по ширине готовых профилей.

Для отформовки волн большей и меньшей кривизны с избытками металла 25 по ширине соответствующим образом выполняют валки калибра первого перехода . При этом радиусы кривизны формующих элементов находят по величине принимаемого относительного радиуса, соответствующего формуемого участка профиля, определяемого отношением радиуса изгиба к толщине .металла. Изотки металла, закладывае- мьле на участках волнообразного про- фштя, путем расчетного превышения

30

35

нофины развертки этих участков над,

ширинами развертки или шириной. соответствующих им участков готового профиля учитываются при расчете калибра валков первого перехода, а при определении ширины заготовки - искшочением приращения ширины fO тового профиля от утонения металла и поперечной вытяжки. из расчета ширины заготовки для аналогичного профиля, применяемого при известном способе профилирования.

Зависимостями (1) и (2) предусматривается возрастание избытка металла, закладываемого в волны,

от боковых краев профиля к средине; чтобы устранить тенденцию большего утонения на срединных гофрах.

При расчете калибра валков пер- . вого перехода шаг элементов, формующих волны большей кривизны, определяют по зависимости (4), которой предусмотрено увеличение шагов го- i фров от краевых к срединным для

обеспечения стабильности их величины по ширине готового профиля.

Периметры участков калибров,формующих трапециевидные гофры во втором переходу, вьшолняют меньшими на величину избытка металла по ширине разверток волн большей кривизны, чем обеспечивается тангенциальное и радиальное сжатие формуемого металла гофров, за счет чего максимально ограничивается утонение и поперечная вытяжка.

Предусмотренное формулой (3) увеличение высоты формовки гофров от крайних боковых к средине профиля во втором переходе устраняет разно- высотность гофров по ширине профиля, характерную для известных способов формовки вследствие более худших условий перемещения металла 6 зону формовки средних гофров.

Граничным условием предлагаемого способа является то, что зависимости (1), (2), (3) и (4) следует использовать для профилей, у которых не менее трех гофров, так как в противном случае не имеется срединного (срединных) гофров, и предлагаемый способ можно применять для формовки в два перехода, но без избытков металла в волнах, коррекции высоты -к шага гофров. Вторым граничным условием является то, что конечный угол подгибки в первом переходе должен быть не более 90° во избежание по- тери устойчивости элементов гофров во втором переходе.

По предлагаемому способу изготовления днища жатки целесообразным является следующая последовательность его осуществления.

В соответствии с формулой изобретения определяют величину радиусов изгиба волн первого перехода большей кривизны Кл 5(9,2-10) и меньшей кривизны R (90-95)5 и радиусы изгиба волн меньшей кривизны R во второ переходе из условия, что Ri(190- 200)S. Радиусы изгиба оснований и вершин гофров во втором переходе принимают равными радиусам изгиба R 6 на готовом профиле или на 20-25% менее .для компенсации износа валков в процессе эксплуатации.

Для расчета калибровки валков первого пере;сода находят величину

o

5

0

5

5

0

угла подгибки в .этом переходе по формуле-у.:

I(R,)

а также величину шагов волн большей кривизны по формуле (4).

По формулам (1) и (2) производят подсчет избытков металла по ширине в волнах большей и меньшей кривизны, для чего предварительно определяют ширину развертки ftp и ширину гофра & г в соответствии с размерами формуемого профиля, .а также используя справочные данные по величинам и 6 g материала профиля, его толщину S , величину общей ширины В профиля, шаг гофров TO и конечный угол подгибки d

По этим данным производят расчет калибровки валков первого перехода, соблюдая условия что периметр участков калибра формующих волны большей кривизны должен быть равен ширине развертки гофра плюс избыток металла для данной волны (bp-«- 6i), а для волн меньшей кривизны периметр калибра участка равен ширине прямолинейного участка (Бп) плюс избыток металла для данной волны (бп+ьБг),

Для расчета калибровки валков второго перехода по формуле (3) определяют высоту гофров hi в зависимости от их положения по ширине профиля, затем производят расчет калибровки валков этого перехода, соблюдая условие, что периметры участков калибра, формующих гофры, должны быть равны ширине развертки гофров (&р) на профиле, а периметр участков калибров, формующих прямолинейные площадки, изгибаемые радиусом Rji должны быть равны ширине ятих прямолинейных участков на профиле .

Для изготовления профиля определяют ширину заготовки (Bj), которая равна ширине заготовки (Во), подсчитанной по существующей методике для данного профиля,-если его изготавливать известным способом формовки, например, при последовательной системе калибровки валков, плюс избытки ширины в волнах большей и меньшей кривизны:

6э Ьо ДВ1- ЕДбг- Предлагаемьй способ может быть реализован на любом профилегибочном

стане, имеющем в своем составе не менее двух формующих клетей, при использовании комплектов валков описанной вьше формы и расчетных размеров.

Так, например, предлагаемый способ опробован при изготовлении профиля днища жатки на опытно-промьшше ном стане. Ширина готового профиля днища жатки составляет 1010 мм; угол подгибки о 80° толщина S 1 м внутренний радиус вершин и оснований .гофров RB 2 мм, материал - сталь марки Ст 3 кп с пределом текучести s 25 кг/мм и пределом прочности 6 6 42 кг/мм, шаг шести трапециевидных гофров Тп150 мм; высота гофров hp 9 мм; ширина развертки гофра бр 41,84 мм; ширина гофра 6г 29,52 мм.

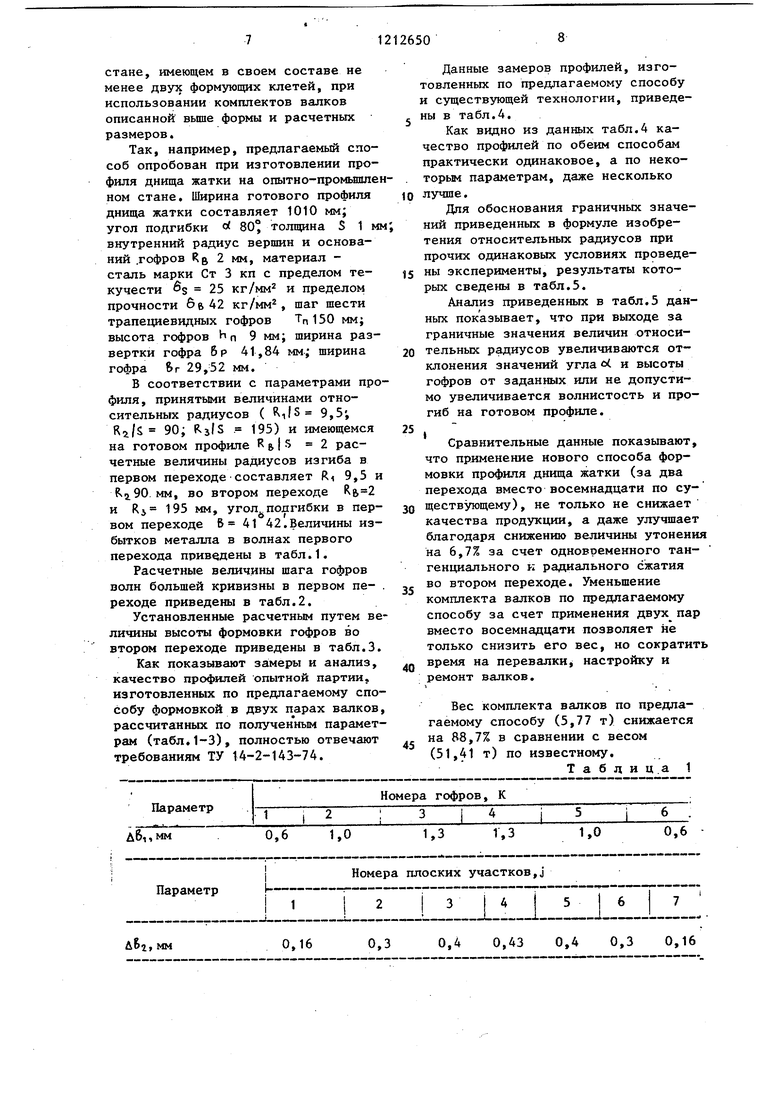

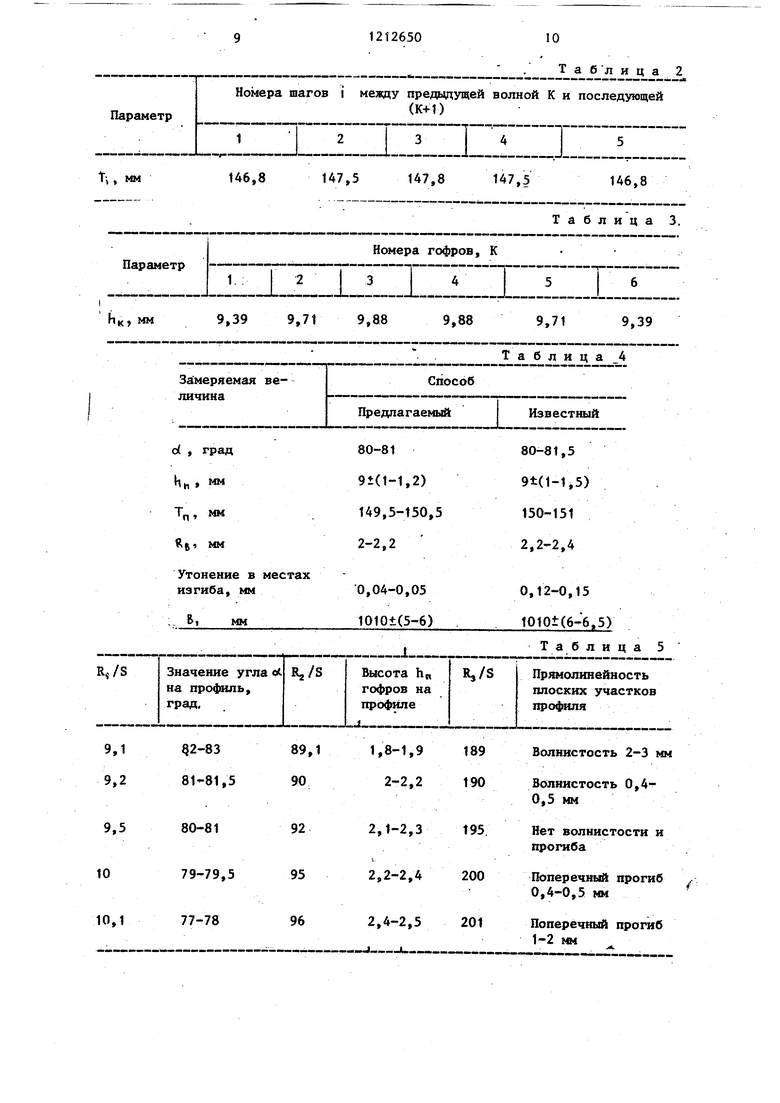

В соответствии с параметрами профиля, принятыми величинами относительных радиусов ( ч|5 9,5; R2/S 90; RjIS . 195) и имеющемся на готовом профиле R ь | 2 расчетные величины радиусов изгиба в первом переходе составляет RI 9,5 и Р.г90 мм, во втором переходе и Rj 195 мм, угол, подгибки в первом переходе В 41 42.Величины избытков металла в волнах первого перехода приведены в табл.1.

Расчетные величины шага гофров волн большей кривизны в первом пе- реходе приведены в табл.2.

Установленные расчетным путем величины высоты формовки гофров во втором переходе приведены в табл.3.

Как показывают замеры и анализ, качество профилей опытной партии, изготовленных по предлагаемому способу формовкой в двух пиарах валков рассчитанных по полученным параметрам (табл,1-3), полностью отвечают требованиям ТУ 14-2-143-74.

Параметр Лбг, мм

0,16

0

5

0

5

0

5

0

5

Данные замеров профилей, изготовленных по предлагаемому способу и существующей технологии, приведены в табл.4.

Как видно из даннь1х табл.4 качество профилей по обеим способам практически одинаковое, а по неко- торьм параметрам, даже несколько лучше.

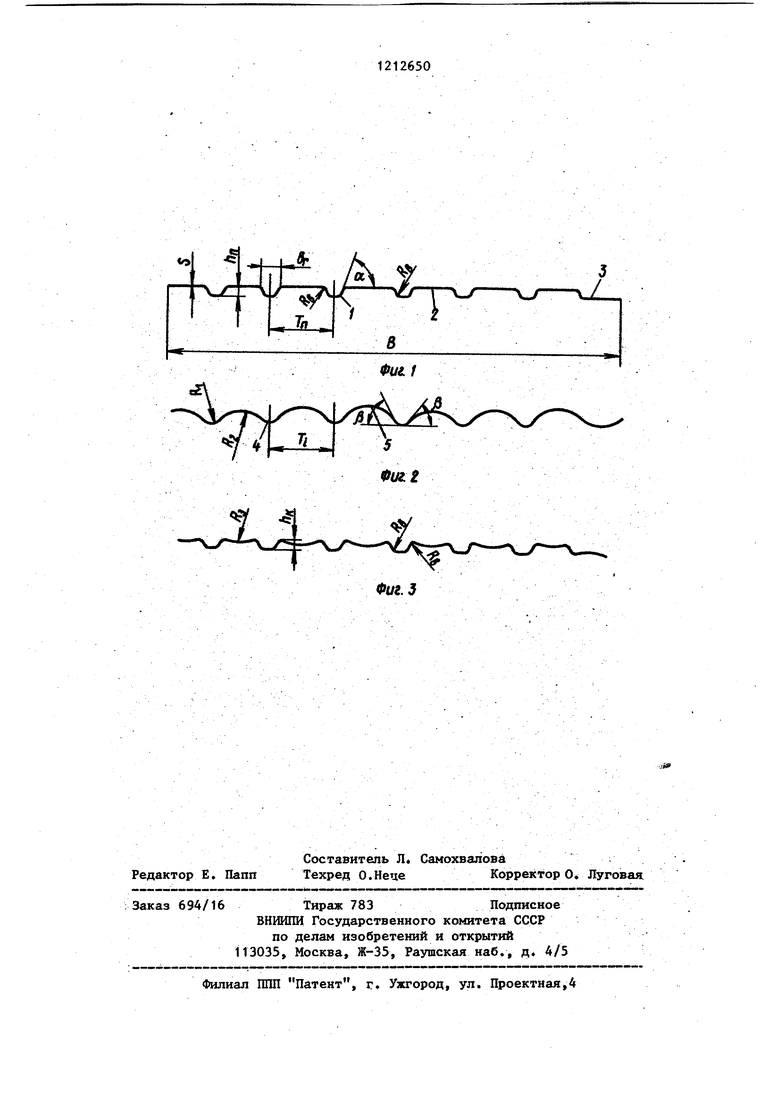

Для обоснования граничных значений приведенных в формуле изобретения относительных радиусов при прочих одинаковых условиях проведены эксперименты, результаты которых сведены в табл.5.

Анализ приведенных в табл.5 данных показывает, что при выходе за граничные значения величин относительных радиусов увеличиваются отклонения значений угла oi и высоты гофров от заданных или не допустимо увеличивается волнистость и прогиб на готовом профиле.

Сравнительные данные показывают, что применение нового способа формовки профиля днища жатки (за два перехода вместо восемнадцати по существующему) , не только не снижает качества продукции, а даже улучшает благодаря снижению величины утонения на 6,7% за счет одновременного тан- генциапьного к радиального сжатия во втором переходе. Уменьшение комплекта валков по предлагаемому способу за счет применения двух пар вместо восемнадцати позволяет не только снизить его вес, но сократить время на перевалки настройку и ремонт валков.

Вес комплекта валков по предлагаемому способу (5,77 т) снижается на 88,7% в сравнении с весом (51,41 т) по известному,

Т а б д и ц .а 1

Номера плоских участков,j

IjIIIIEIIZlIIL....0,3 0,4 0,43 0,4 0,3 0,16

Параметр

. Таб лица2

Номера шагов i мехзду предодущей волной К и последующей

(К+1)

1

jizj..

t,, мм

146,8

147,5147,8

Параметр

Г1 ц у ММ

Таблица 3. Номера гофров, К

L EfZriZ ZZ C I jZI

9,399,719,889,889,719,39

.Т а 6 л и ц а 4

2

147,5

146,8

1-2 мм

Редактор Е. Папп Заказ 694/16

Составитель Л, Сакохвалова

Техред О.Неце Корректор О Луговая

Тираж 783Подписное

ВНШШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ШШ Патент, г. Ужгород, ул. Проектная,4

Фиг. J

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых профилей | 1987 |

|

SU1480918A1 |

| СПОСОБ М.Е. ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ С ДОПОЛНИТЕЛЬНЫМИ ГОФРАМИ НА ГОРИЗОНТАЛЬНЫХ СТЕНКАХ ОСНОВНЫХ ГОФРОВ И НА ГОРИЗОНТАЛЬНЫХ МЕЖГОФРОВЫХ УЧАСТКАХ | 1992 |

|

RU2048226C1 |

| Способ изготовления гофрированных профилей | 1990 |

|

SU1736658A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| Способ производства профилей с гофрами | 1978 |

|

SU778862A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ПРОКАТА С ПОПЕРЕЧНЫМИ ГОФРАМИ НА СТЕНКЕ | 1992 |

|

RU2006316C1 |

| Способ изготовления гнутых профилей | 1989 |

|

SU1683837A1 |

| Способ изготовления гнутых профилей | 1986 |

|

SU1396356A1 |

| Способ производства гофрированных профилей | 1990 |

|

SU1750775A1 |

| Способ изготовления гофрированных гнутых профилей | 1981 |

|

SU963602A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ | 0 |

|

SU202857A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-02-23—Публикация

1984-08-09—Подача