Изобретение относится к обработке металлов давлением и предназначено для использования при изготовлении гнутых профилей с поперечными гофрами в валках на станах.

Известен способ изготовления гофрированных профилей путем многопереходной формовки вытяжкой гофров центрального участка при зажатых боковых участках, по которому на первых переходах на плоских боковых участках, предназначенных для зажатия, формуют технологические гофры большей глубины и меньшей ширины чем основные гофры центрального участка, а на последних переходах технологические гофры освобождают от зажатия и переформовывают в основные.

Применение известного способа в отдельных случаях при изготовлении гнутых профилей со сравнительно неглубокими и короткими продольными гофрами позволяет получить заданные форму и размеры профилей без продольного изгиба и скручивания, однако при формообразовании на центральном участке профиля поперечных гофров сравнительно большой глубины и длины возникают продольный изгиб и скручивание профилей, повышенное утонение в местах изгиба и волнистость вдоль кромок.

Известен также способ изготовления профилей высокой жесткости с пересекающимися продольными и поперечными гофрами, по которому производят отформовку продольных гофров вдоль кромок с последующей вытяжкой на центральном участке поперечных гофров, причем на участках сопряжения продольных и поперечных гофров одновременно с формовкой продольных гофров отформовывают участки сопряжения гофров, выполняя их переменными по глубине в направлении поперечного гофра, после чего одновременно с формовкой поперечных гофров эти участки доформовывают до требуемой конфигурации.

К недостаткам этого способа следует отнести сложность в его реализации на профилегибочном стане из-за необходимости в совмещении по длине по переходам участков сопряжения продольных и поперечных гофров с самими поперечными гофрами.

Наиболее близким по технической сущности к изобретению является выбранный в качестве прототипа способ изготовления профилей с гофрами, по которому заготовку растягивают в поперечном направлении, формуя краевые продольные гофры, и осуществляют местную вытяжку в валках основных гофров, причем сначала осуществляют формовку краевых гофров, а формовку основных гофров выполняют в два перехода, получая на первом переходе на участке будущего длинного гофра по крайней мере два коротких гофра при одновременном зажиме плоской технологической перемычки между ними и краевых гофров, а на втором переходе на технологической перемычке выполняют гофр такой же формы сечения, как и ранее отформованный, обеспечивая получение сплошного гофра заданной длины.

К недостаткам прототипа следует отнести то, что он не обеспечивает в ряде случаев, преимущественно при изготовлении профилей со сравнительно длинными и глубокими поперечными гофрами, получения качественных профилей из-за их продольного скручивания и искривления, волнистости вдоль кромок, повышенного утонения в местах отформовки поперечных гофров.

Целью изобретения является улучшение качества профилей за счет уменьшения их продольного изгиба и скручивания.

Это достигается тем, что при изготовлении гнутых профилей проката с поперечными гофрами на стенке путем формообразования промежуточного гнутого профиля с растяжением его плоской стенки перед формообразованием поперечных гофров, растяжение осуществляют в продольном направлении при сохранении длины стенки путем образования на последней по меньшей мере двух рядов поперечных смещенных по длине друг относительно друга поочередно формуемых волн.

При этом в ряде случаев при формообразовании профиля целесообразно на стенке промежуточного профиля выполнять по меньшей мере три ряда поперечных волн, по крайней мере в одном среднем из которых волны выполняют смещенными относительно волн смежных рядов; длину развертки волнистого участка стенки промежуточного профиля выполняют равной длине развертки участка стенки на готовом профиле; поперечные волны на периферийных участках стенки промежуточного профиля выполняют симметрично смещенными по длине относительно поперечных волн на центральном участке, а смещение волн смежных рядов производят на величину, определяемую по формуле:

Δ l =  ( 1) где t - шаг между поперечными волнами в ряду на стенке промежуточного профиля;

( 1) где t - шаг между поперечными волнами в ряду на стенке промежуточного профиля;

n - количество рядов поперечных волн по одну из сторон от поперечных волн центрального участка.

Поперечные волны, по крайней мере одного из рядов, отделяют от поперечных волн смежных рядов плоскими участками. На плоских участках стенки, отделяющих ряды поперечных волн, выполняют продольные технологические гофры. По крайней мере в одном из рядов поперечные волны выполняют в противоположную сторону от плоскости стенки промежуточного профиля по отношению к волнам в других рядах.

По крайней мере в одном из рядов поперечные волны выполняют по обе стороны от плоскости стенки. Продольные технологические гофры на плоских участках стенки выполняют с переменной по длине глубиной. Длину развертки технологических гофров в продольном сечении по их вершинам выполняют равной длине, соответствующей развертки участка стенки на готовом профиле.

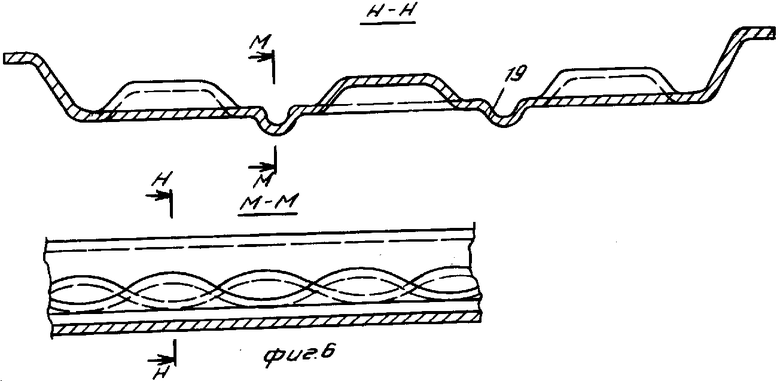

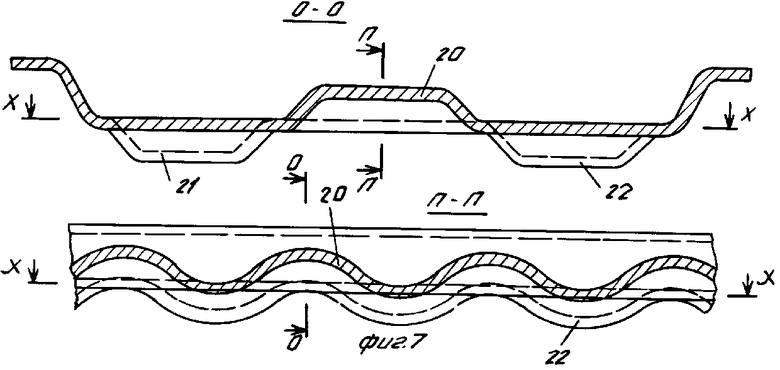

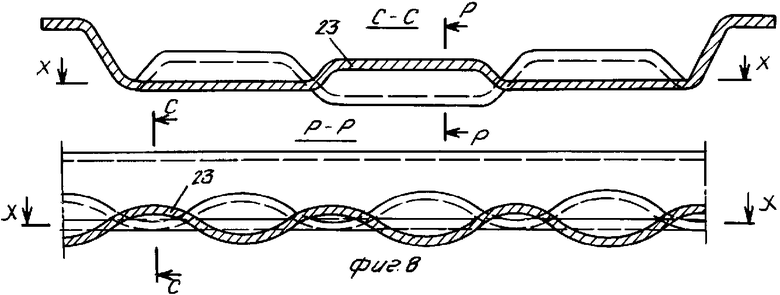

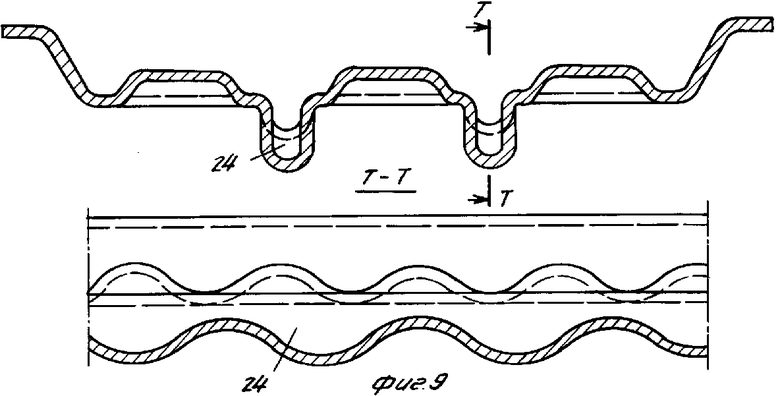

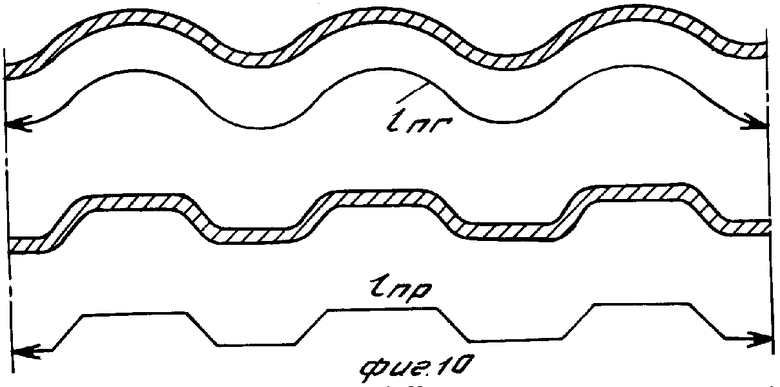

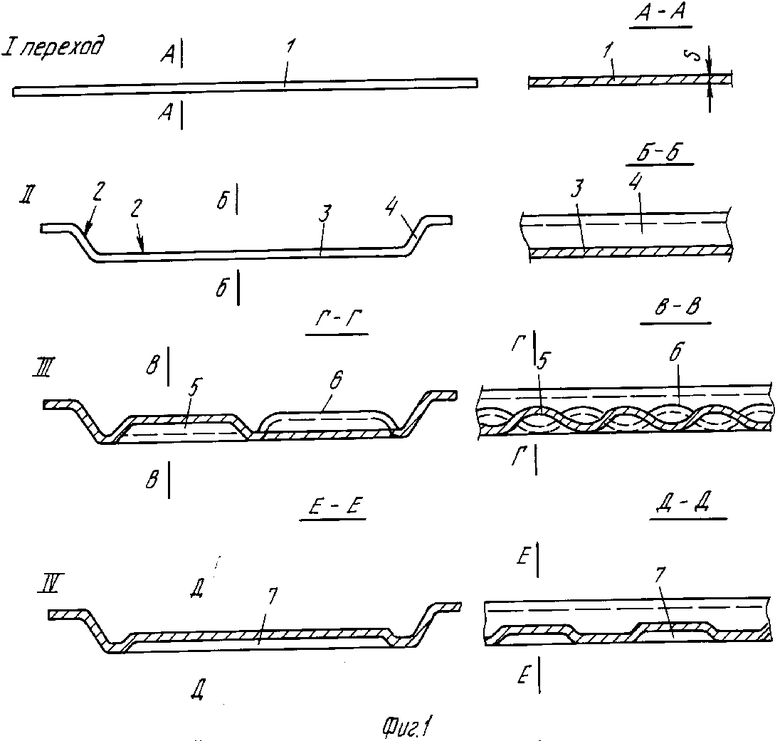

На фиг. 1 дана схема формообразования гнутого профиля с поперечными гофрами на стенке по предлагаемому способу; на фиг. 2 - вариант размещения поперечных волн на стенке профиля в три ряда; на фиг. 3 - продольное сечение промежуточного профиля на участке поперечных волн; на фиг. 4 - вариант выполнения на стенке промежуточного профиля поперечных волн, смещенных друг относительно друга в смежных рядах; на фиг. 5 - схема размещения поперечных волн на стенке промежуточного профиля, отделенных плоскими участками в смежных рядах; на фиг. 6 - вариант выполнения на плоских участках между рядами поперечных волн продольных технологических гофров; на фиг. 7 - вариант выполнения поперечных волн в противоположные стороны от плоскости стенки по отношению к волнам в других рядах; на фиг. 8 - вариант выполнения поперечных волн по обе стороны от плоскости стенки промежуточного профиля; на фиг. 9 - схема промежуточного профиля с поперечными валками и продольными технологическими гофрами переменной глубины; на фиг. 10 - продольный разрез переходного профиля вдоль технологического гофра по его центральному участку.

По заявляемому способу после 1 технологического перехода заготовке 1 (фиг. 1) в последующих переходах придают форму промежуточного профиля 2 путем подгибки отдельных участков заготовки друг относительно друга.

Во II технологическом переходе заготовку формоизменяют в промежуточный профиль 2 с горизонтальной стенкой 3 и подогнутыми относительно упомянутой стенки, например, периферийными участками 4. В дальнейшем в III технологическом переходе в соответствии с заявляемым способом производят продольное растяжение плоской стенки промежуточного гнутого профиля 2 путем выполнения на ней по меньшей мере двух рядов поперечных смещенных по длине друг относительно друга поочередно формуемых волн 5 и 6. При этом в связи со смещением по длине рядов поперечных волн 5 и 6 формовка каждой волны производится при надежном зажатии в валках смежных участков, в том числе участка стенки, предназначенного для формообразования смежного ряда волн, за счет вытяжки металла без утяжки металла на участки их формообразования.

Характерно, что формообразование поперечных волн по заявляемому способу может производиться в одном технологическом переходе поочередно из каждого ряда, а также последовательно в нескольких технологических переходах поочередно по рядам. Вследствие поочередного формообразования поперечных волн меньшей длины чем длина поперечного гофра на готовом профиле становится возможным уменьшить усилия формовки и возникающие при формообразовании поперечных волн за счет местной вытяжки металла продольные усилия при одновременном увеличении сопротивления переходного профиля продольному изгибу и скручиванию от их действия, а следовательно улучшить качество профиля.

В дальнейшем в IV технологическом переходе производят формоизменение участка стенки переходного профиля с рядами поперечных волн 5 и 6 в гофрированную путем выполнения поперечных гофров 7 практически при неизменной длине участков стенки профиля.

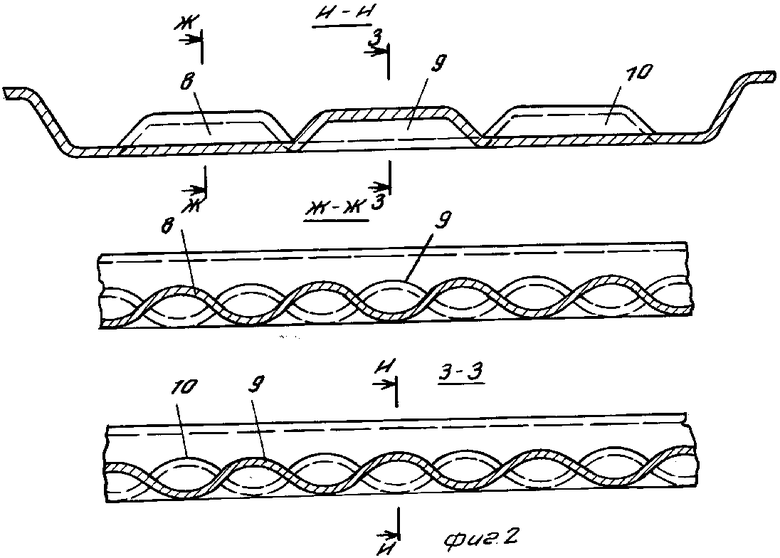

В соответствии с заявленным способом целесообразно выполнять по меньшей мере три ряда поперечных волн 8, 9 и 10 (см. фиг. 2), причем по крайней мере в одном среднем, из которых волны 9 выполняют смещенными по длине относительно упомянутых волн периферийных рядов. Тогда при изготовлении преимущественно симметричных профилей обеспечивается симметричная формовка промежуточного профиля и последующее формообразование из него готового профиля без продольного искривления и скручивания.

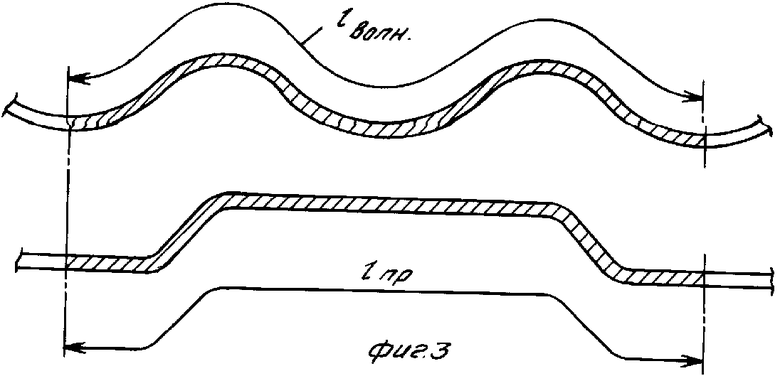

В соответствии с п. 3 формулы изобретения рекомендуется длину l волн развертки волнистого участка стенки промежуточного профиля (фиг. 3) выполнять равной длине lпр развертки участка стенки в готовом профиле. Тогда при формообразовании в чистовом проходе поперечных гофров обеспечивается минимальная вытяжка металла заготовки, уменьшаются продольные усилия, вызывающие продольное искривление и скручивание профиля.

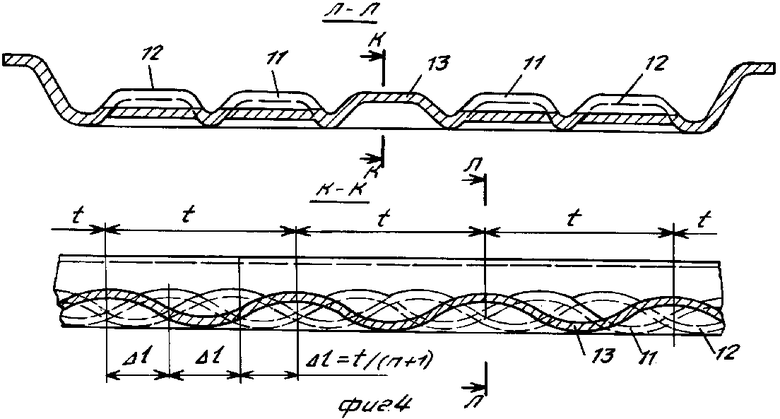

Для симметричных профилей в соответствии с п. 4 формулы изобретения рекомендуется поперечные волны 11 и 12 на периферийных участках стенки промежуточного профиля выполнять симметрично смещенными по длине относительно поперечных волн 13 на центральном участке, а смещение волн смежных рядов производить на величину Δl, определяемую по формуле (1). Тогда при формообразовании поперечных волн на стенке промежуточного профиля уменьшается максимальные значения формующих усилий и обеспечивается равномерная вытяжка стенки профиля по ее длине без утяжки.

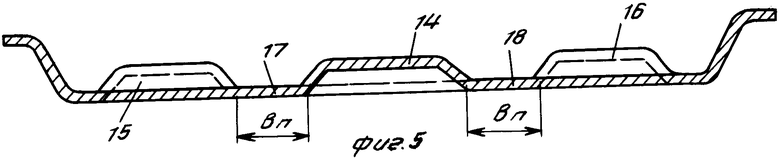

Для сравнительно крупногабаритных профилей, имеющих широкую стенку с поперечными гофрами, в соответствии с п. 5 формулы изобретения рекомендуется поперечные волны, по крайней мере одного из рядов 14 отделять от поперечных волн смежных рядов 15 и 16 плоскими участками 17 и 18. Благодаря наличию плоских участков имеется возможность при формообразовании поперечных волн обжимать в калибре валков упомянутые участки 17 и 18 и создавать при этом необходимые условия выполнения волн за счет вытяжки металла стенки при зажатых смежных с ними упомянутых плоских участках, а также стабилизировать скоростной режим профилирования за счет размещения плоских участков в калибре на уровне основных диаметров валков в плоскости профилирования.

В ряде случаев, для надежного зажатия в калибре валков плоских участков стенки промежуточного профиля и предупреждения утяжки металла в поперечные волны, в соответствии с п. 6 формулы изобретения, на упомянутых плоских участках стенки выполняют продольные технологические гофры 19 (фиг. 6), придающие дополнительно повышенную жесткость стенке профиля и обеспечивающие надежное стабильное движение профиля в стане с заданной скоростью. Эти гофры целесообразно выполнять до формообразования поперечных волн и с их помощью предупреждать утяжку металла в поперечные волны при их формообразовании за счет местной вытяжки.

С целью предупреждения продольного искривления промежуточного профиля в вертикальной плоскости рекомендуется в соответствии с п. 7 формулы изобретения по крайней мере в одном из рядов поперечные волны 20 (фиг. 7) выполнять в противоположную сторону от плоскости Х-Х стенки промежуточного профиля по отношению к волнам 21 и 22 в других рядах.

С этой же целью, в соответствии с п. 8 формулы изобретения, по крайней мере в один из рядов, поперечные волны 23 (фиг. 8) выполняют по обе стороны от плоскости Х-Х стенки промежуточного профиля.

С целью улучшения условий формообразования гофров на стенке профиля участков с продольным технологическим гофром удлиняют. Для этого в соответствии с п. 9 формулы изобретения, продольные технологические гофры 24 (фиг. 9) рекомендуется выполнять с переменной по длине глубиной. При этом целесообразно, в соответствии с п. 10 формулы изобретения, длину lпг развертки технологических гофров в продольном сечении по их вершинам (фиг. 10) выполнять равной длине lпрсоответственно развертки участка стенки на готовом профиле, т. е. lпр = lпг.

Так, например, по заявляемому способу формообразование специального гофрированного профиля 1345х20х15х1,5 мм с поперечными гофрами производили на профилегибочном стане 0,5-2х500-1500, шаг между поперечными гофрами 200 мм, глубина 20 мм, материал Ст3кп. По заявляемому способу профиль изготавливали в четырех технологических переходах. Первоначально в двух переходах изготавливали переходной профиль с плоской стенкой, на которой в II технологическом переходе выполняли поперечные волны в три ряда.

Глубина волн составляла 20 мм, шаг между волнами 150 мм, смещение волн периферий рядов по длине относительно волн центрального ряда составляло 75 мм. При этом между рядами волн оставлялся плоский участок шириной 20 мм. Затем в IV технологическом переходе стенка переходного профиля формоизменялась в стенку, гофрированную с трапециевидными поперечными гофрами заданных размеров.

Согласно расчетным данным и опытной проверке на стане 05-2х500-1500 предлагаемый способ изготовления гнутых профилей проката с поперечными гофрами на стенке улучшает качество профилей за счет уменьшения их продольного изгиба и скручивания. Так при изготовлении гнутого профиля с поперечными гофрами по заявляемому способу величина продольного искривления не превышает 1 мм на 1 м длины, в то время как по прототипу до 6 мм на 1 м длины, волнистость кромок соответственно составляла по заявляемому способу до 0,5 мм на 1 м длины, а по прототипу - до 2 мм на 1 м длины, скручивание профилей соответственно составляло по заявляемому способу до 1о на 1 м длины, а по прототипу до 3о на 1 м длины. Кроме того, утонение металла в местах изгиба поперечных гофров уменьшилось с 20% при изготовлении по прототипу до 10% - по заявляемому.

Предлагаемый способ позволяет расширить сортамент эффективных гнутых профилей за счет организации производства новых трудных в изготовлении листовых профилей с поперечными гофрами, обеспечивающих снижение металлоемкости конструкций, в которых они применяются. (56) Авторское свидетельство СССР N 871883, кл. В 21 D 5/08, 1981.

Авторское свидетельство СССР N 867457, кл. В 21 D 5/08, 1981.

Авторское свидетельство СССР N 893309, кл. В 21 D 5/08, 1981.

Использование: относится к обработке металлов давлением. Сущность изобретения: способ включает формообразование промежуточного гнутого профиля с плоской стенкой и продольное ее растяжение перед формообразованием поперечных гофров за счет придания ей волнистой формы в продольном сечении при сохранении длины. При продольном растяжении плоской стенки промежуточного гнутого профиля выполняют по меньшей мере два ряда поперечных смещенных по длине друг относительно друга поочередно формуемых волн. 9 з. п. ф-лы, 10 ил.

Δl=

где t - шаг между поперечными волнами в ряду на стенке промежуточного профиля;

n - количество рядов поперечных волн по одну из сторон от поперечных волн центрального участка.

Авторы

Даты

1994-01-30—Публикация

1992-03-25—Подача