Изобретение относится к обработке металлов давлением в валках профилеги- бочных станов и предназначено для использования в черной металлургии, строительстве при производстве гнутых профилей проката.

Целью изобретения является улучшение качества профилей за счет исключения их неплоекостности.

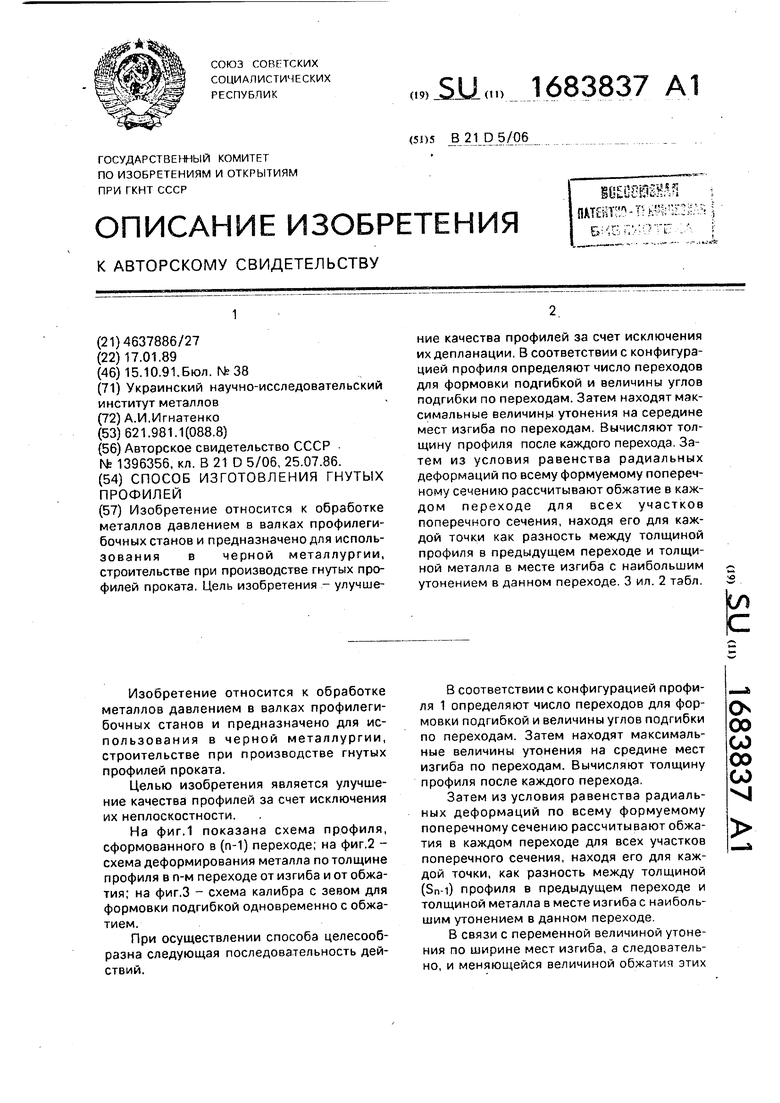

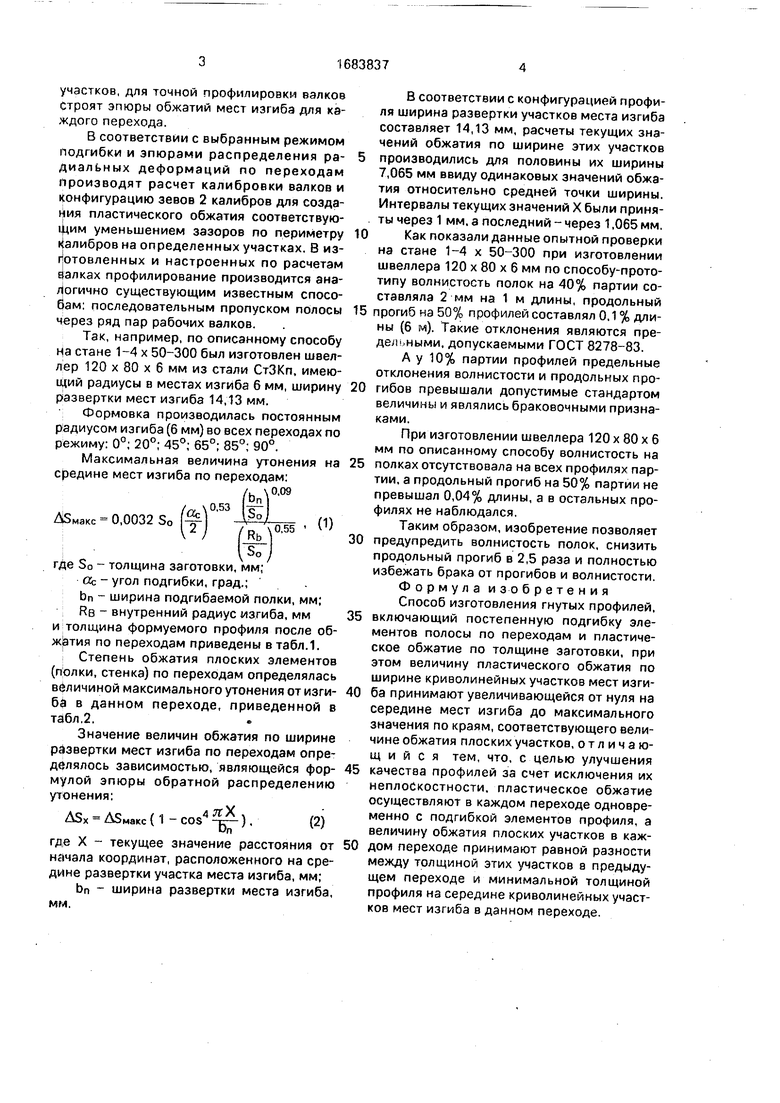

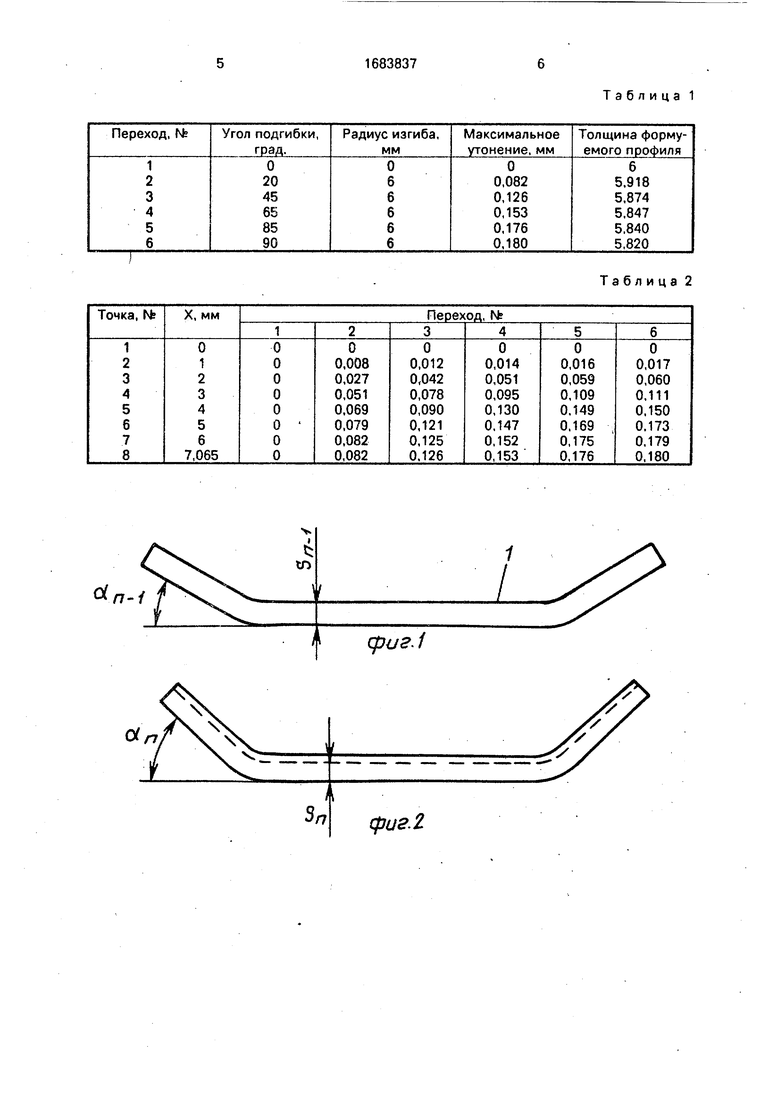

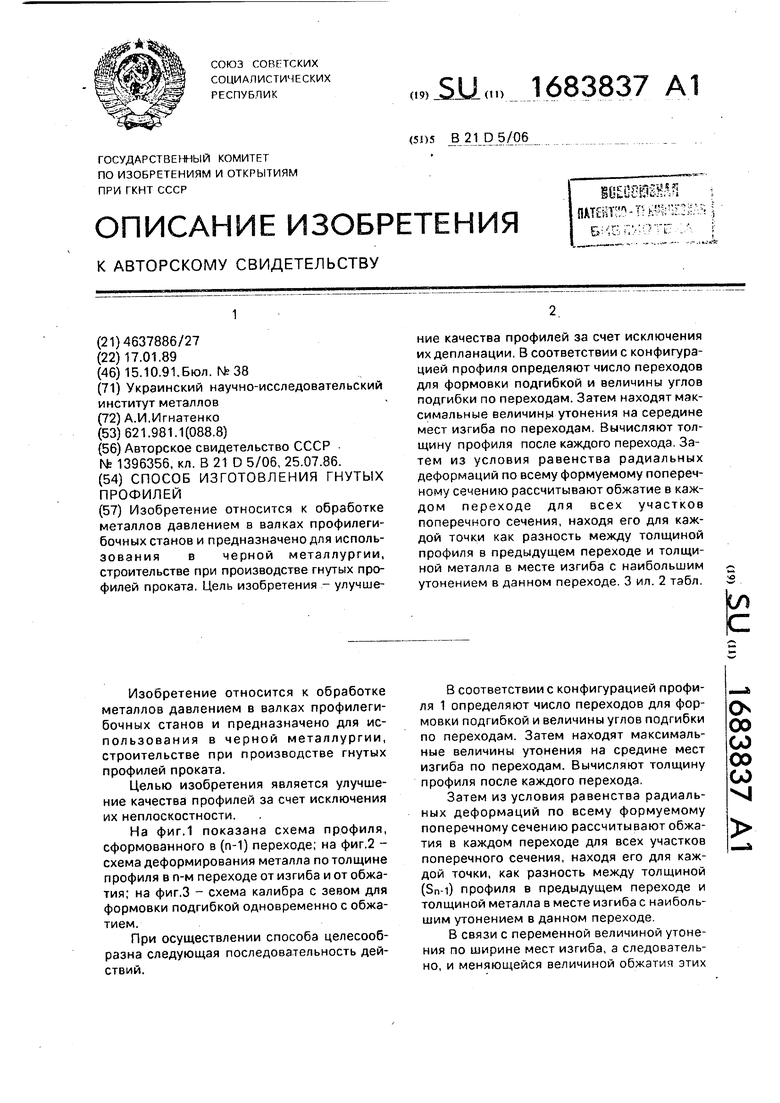

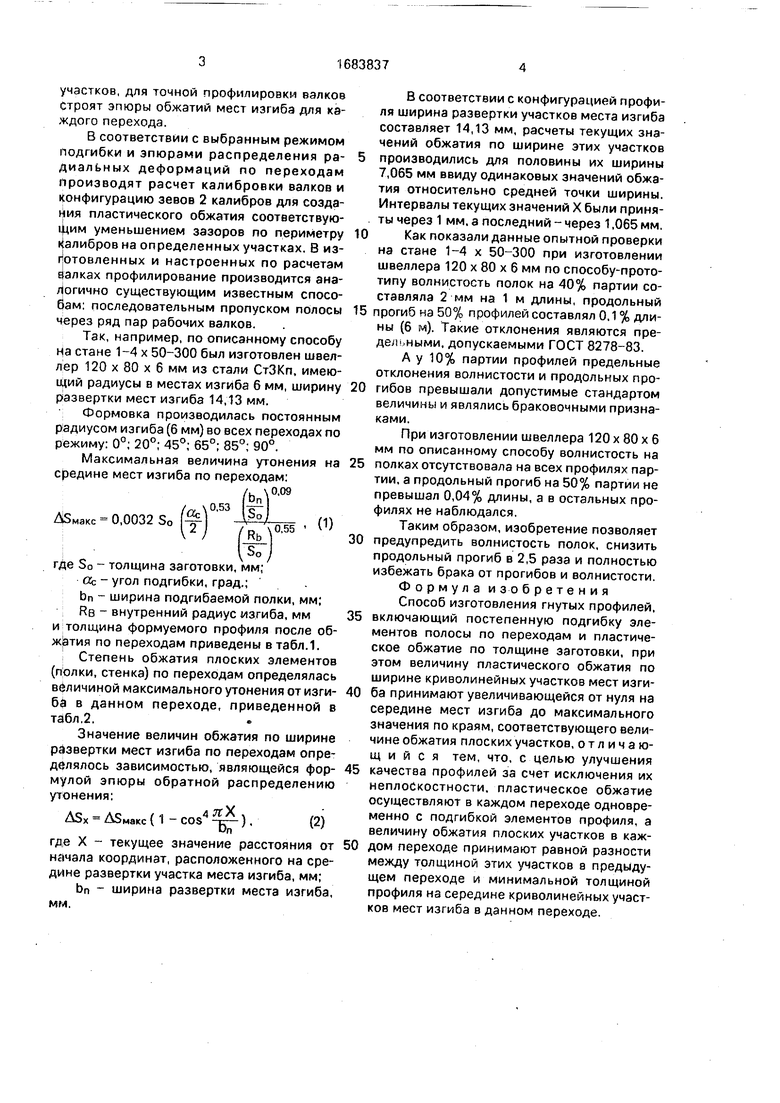

На фиг.1 показана схема профиля, сформованного в (п-1) переходе; на фиг.2 - схема деформирования металла по толщине профиля в n-м переходе от изгиба и от обжатия; на фиг.З - схема калибра с зевом для формовки подгибкой одновременно с обжатием.

При осуществлении способа целесообразна следующая последовательность действий.

В соответствии с конфигурацией профиля 1 определяют число переходов для формовки подгибкой и величины углов подгибки по переходам. Затем находят максимальные величины утонения на средине мест изгиба по переходам. Вычисляют толщину профиля после каждого перехода.

Затем из условия равенства радиальных деформаций по всему формуемому поперечному сечению рассчитывают обжатия в каждом переходе для всех участков поперечного сечения, находя его для каждой точки, как разность между толщиной (Sn-i) профиля в предыдущем переходе и толщиной металла в месте изгиба с наибольшим утонением в данном переходе

В связи с переменной величиной утонения по ширине мест изгиба, а следовательно, и меняющейся величиной обжатия этих

О 00 CJ 00

со VI

участков, для точной профилировки вэлков Строят эпюры обжатий мест изгиба для каждого перехода.

В соответствии с выбранным режимом подгибки и эпюрами распределения радиальных деформаций по переходам Производят расчет калибровки валков и Конфигурацию зевов 2 калибров для создания пластического обжатия соответствующим уменьшением зазоров по периметру Калибров на определенных участках. В из- йотовленных и настроенных по расчетам балках профилирование производится аналогично существующим известным способам: последовательным пропуском полосы через ряд пар рабочих валков.

Так, например, по описанному способу На стане 1-4 х 50-300 был изготовлен швеллер 120 х 80 х 6 мм из стали СтЗКп, имеющий радиусы в местах изгиба 6 мм, ширину развертки мест изгиба 14,13 мм.

Формовка производилась постоянным радиусом изгиба (6 мм) во всех переходах по режиму: 0°; 20°; 45°; 65°; 85°; 90°.

Максимальная величина утонения на средине мест изгиба по переходам:

(Ъп}0 09

(

(2

(So

где So - толщина заготовки, мм;

Ос - угол подгибки, град.;

bn - ширина подгибаемой полки, мм;

RB - внутренний радиус изгиба, мм и толщина формуемого профиля после обжатия по переходам приведены в табл.1.

Степень обжатия плоских элементов (полки,стенка) по переходам определялась величиной максимального утонения от изгиба в данном переходе, приведенной в табл,2.

Значение величин обжатия по ширине рйзвертки мест изгиба по переходам опре- д0лялось зависимостью, являющейся формулой эпюры обратной распределению утонения:

Д5х А5макс{1-со84 -),(2)

где X - текущее значение расстояния от начала координат, расположенного на средине развертки участка места изгиба, мм;

bn - ширина развертки места изгиба, мм.

ДЗмакс - 0,0032 So

0,55

0)

В соответствии с конфигурацией профиля ширина развертки участков места изгиба составляет 14,13 мм, расчеты текущих значений обжатия по ширине этих участков

производились для половины их ширины 7,065 мм ввиду одинаковых значений обжатия относительно средней точки ширины. Интервалы текущих значений X были приняты через 1 мм. а последний - через 1,065 мм.

Как показали данные опытной проверки на стане 1-4 х 50-300 при изготовлении швеллера 120 х 80 х 6 мм по способу-прототипу волнистость полок на 40% партии составляла 2 мм на 1 м длины, продольный

прогиб чэ 50% профилей составлял 0.1 % длины (6 м). Такие отклонения являются предел ными, допускаемыми ГОСТ 8278-83.

А у 10% партии профилей предельные отклонения волнистости и продольных прогибов превышали допустимые стандартом величины и являлись браковочными признаками.

При изготовлении швеллера 120 х 80 х 6 мм по описанному способу волнистость на

полках отсутствовала на всех профилях партии, а продольный прогиб на 50% партии не превышал 0,04% длины, а в остальных профилях не наблюдался.

Таким образом, изобретение позволяет

предупредить волнистость полок, снизить

продольный прогиб в 2,5 раза и полностью

избежать брака от прогибов и волнистости.

Формула изобретения

Способ изготовления гнутых профилей,

включающий постепенную подгибку элементов полосы по переходам и пластическое обжатие по толщине заготовки, при этом величину пластического обжатия по ширине криволинейных участков мест изгиба принимают увеличивающейся от нуля на середине мест изгиба до максимального значения по краям, соответствующего величине обжатия плоских участков, отличающийся тем, что, с целью улучшения

качества профилей за счет исключения их неплоскостности, пластическое обжатие осуществляют в каждом переходе одновременно с подгибкой элементов профиля, а величину обжатия плоских участков в каждом переходе принимают равной разности между толщиной этих участков в предыдущем переходе и минимальной толщиной профиля на середине криволинейных участков мест изгиба в данном переходе.

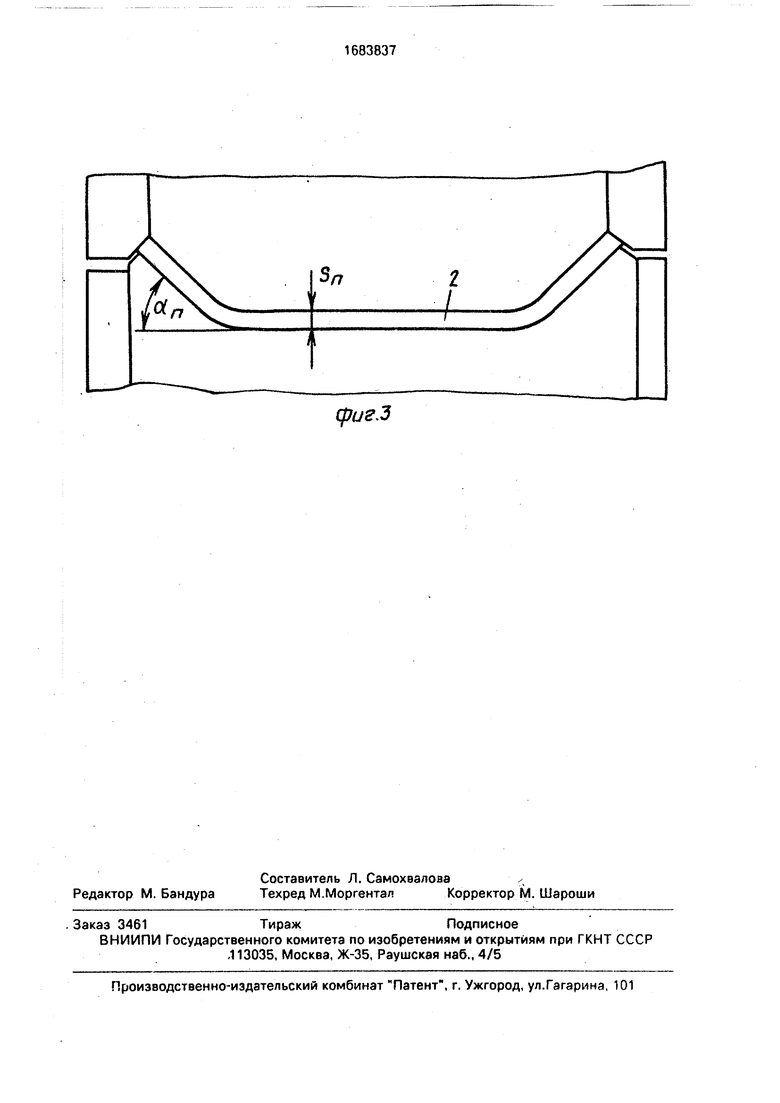

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых профилей | 1986 |

|

SU1396356A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ПРОКАТА | 1993 |

|

RU2039620C1 |

| Способ изготовления сортовых гнутых профилей | 1991 |

|

SU1819170A3 |

| Способ изготовления гнутых профилей | 1982 |

|

SU1088840A1 |

| Способ изготовления гнутых профилей | 1984 |

|

SU1212650A1 |

| Способ изготовления гнутых профилей | 1989 |

|

SU1710166A1 |

| Способ изготовления гнутых коробчатыхпРОфилЕй | 1976 |

|

SU603181A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| Способ изготовления гнутых тонкостенных профилей | 1990 |

|

SU1754266A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ С ГОФРАМИ ЖЕСТКОСТИ В ДОННОЙ ЧАСТИ | 2001 |

|

RU2220802C2 |

Изобретение относится к обработке металлов давлением в валках профилеги- бочных станов и предназначено для исполь- зования в черной металлургии, строительстве при производстве гнутых профилей проката. Цель изобретения - улучшение качества профилей за счет исключения их депланации, В соответствии с конфигурацией профиля определяют число переходов для формовки подгибкой и величины углов подгибки по переходам. Затем находят максимальные величины утонения на середине мест изгиба по переходам. Вычисляют толщину профиля после каждого перехода. Затем из условия равенства радиальных деформаций по всему формуемому поперечному сечению рассчитывают обжатие в каждом переходе для всех участков поперечного сечения, находя его для каждой точки как разность между толщиной профиля в предыдущем переходе и толщиной металла в месте изгиба с наибольшим утонением в данном переходе. 3 ил. 2 табл. S Ё

VI

l

to

/7-/

S

Таблица 2

1

I

фиг.1

фиг.2

фиеЗ

| Способ изготовления гнутых профилей | 1986 |

|

SU1396356A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-10-15—Публикация

1989-01-17—Подача