112

Изобретение относится к обработке металлов давлением и может быть использовано при получении кольцевых деталей сложного поперечного сечения,

По основному авт. св. № 471946 известно устройство для обратного выдавливания полых изделий с фланцем, содержащее подвижньш в осевом направлении деформирующий инструмент, корпус, внутри которого размещена с воз- можно тью перемещения в 6,севом нал- равлеНИИ матрица, опору, на которой фиксируется заготовка, толкатель, расположенный в сквозном, радиальном отверстии матрицы, вьшолненном на участке формообразования фланца и размещенный соосно с толкателем в отверстии корпуса фиксирующий матрицу палец, входяшд й в отверстие матрицы, а также кольцо, установленное в матрице с диаметром отверстия, соответствующим диаметру полости детали и шарнирно закрепленные на матрице двуплечие .рычаги, взаимодействующие одним плечом с кольцом, а другим - с внутренней поверхностью корпуса l .

Недостатком известного устройства является невозможность полного заполнения всей формы наружного фланца. Кроме того при наличии расположенных по наружному периметру фланца толкателей в сквозных радиальных отверстиях матрицы, вьшолненных на . участке выточки матрицы, устройство не позволяет получить качественной цилиндрической поверхности наружного фланца, а также отсутствует возможность получения на наружной поверхности фланца различных профильных элементов при изготовлении полых осесиммет- ричных деталей.

Цель изобретения - повып1ение качества изделий и расширение технологических возможностей путем обеспечения возможности оформления наружной поверхности фланца необходимого профиля.

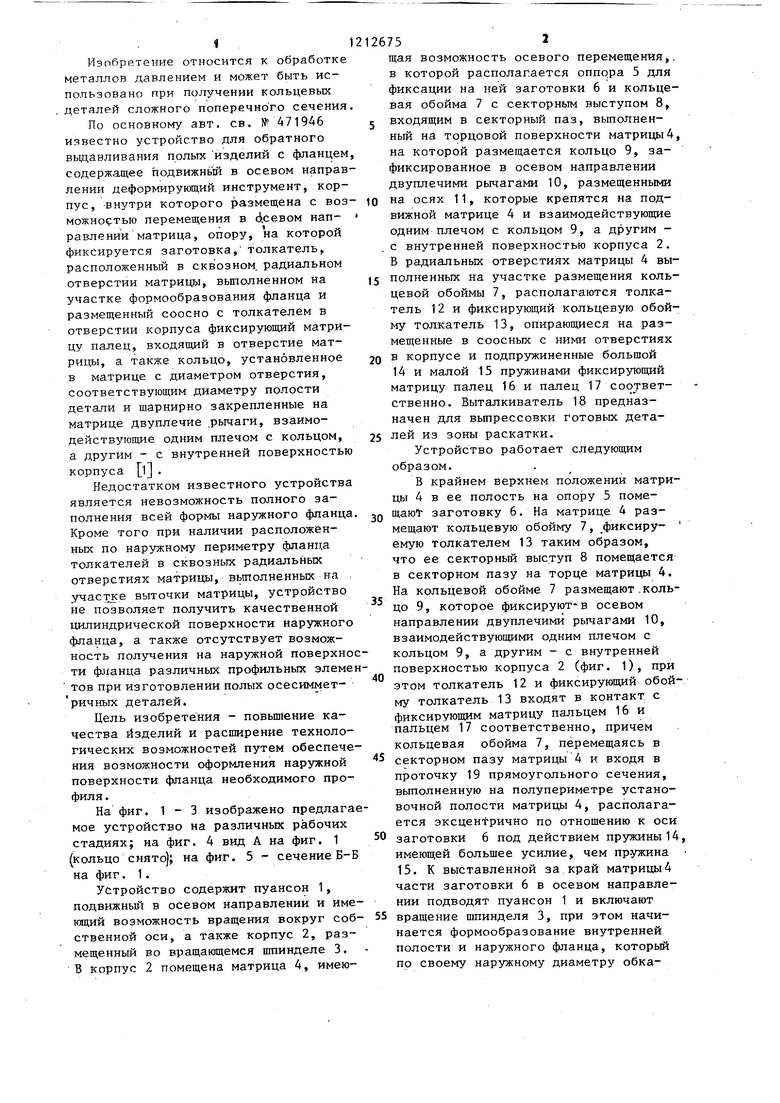

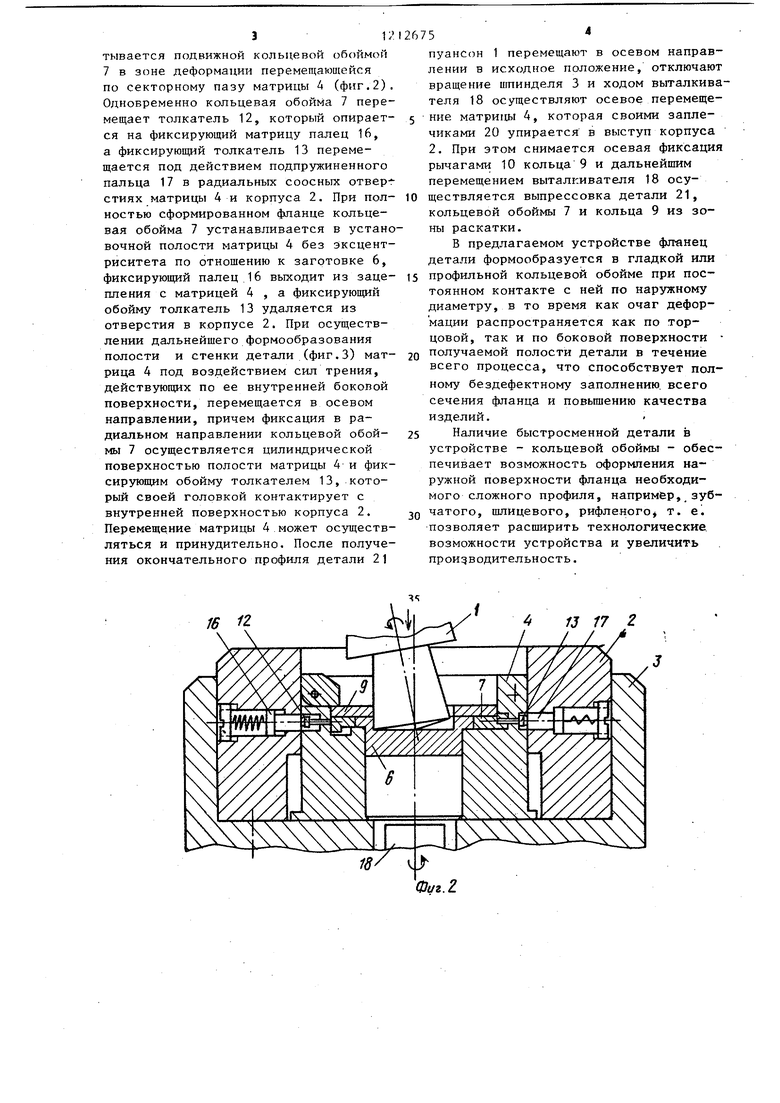

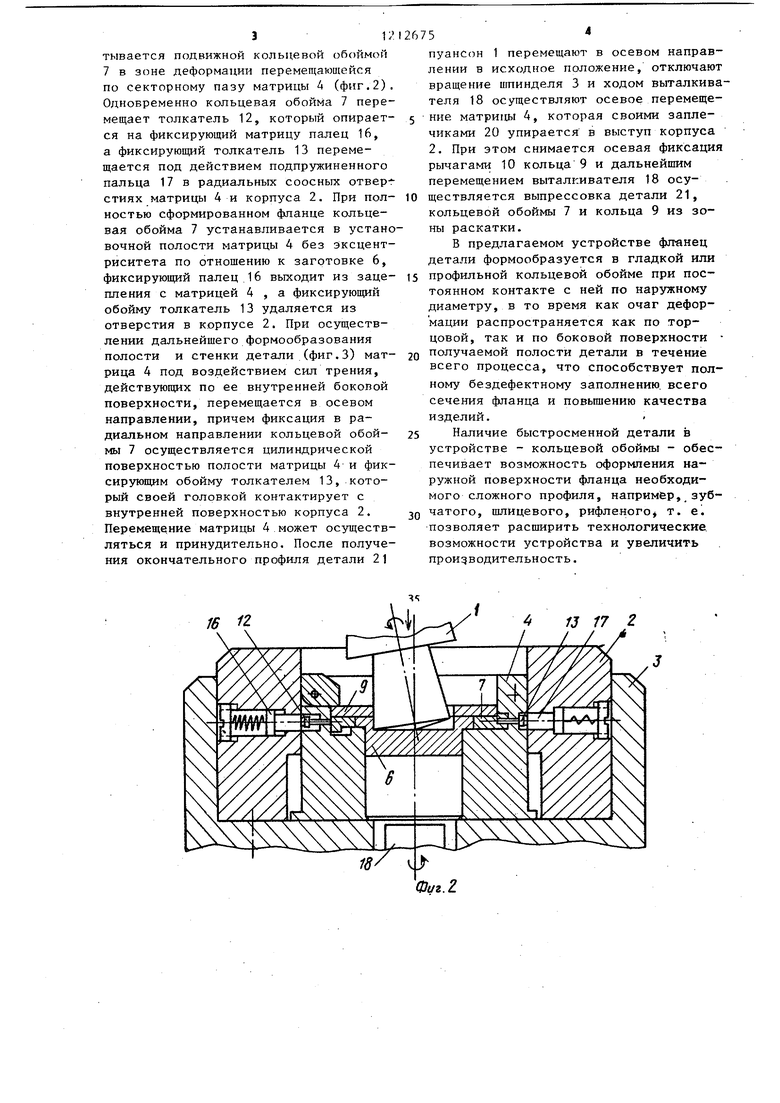

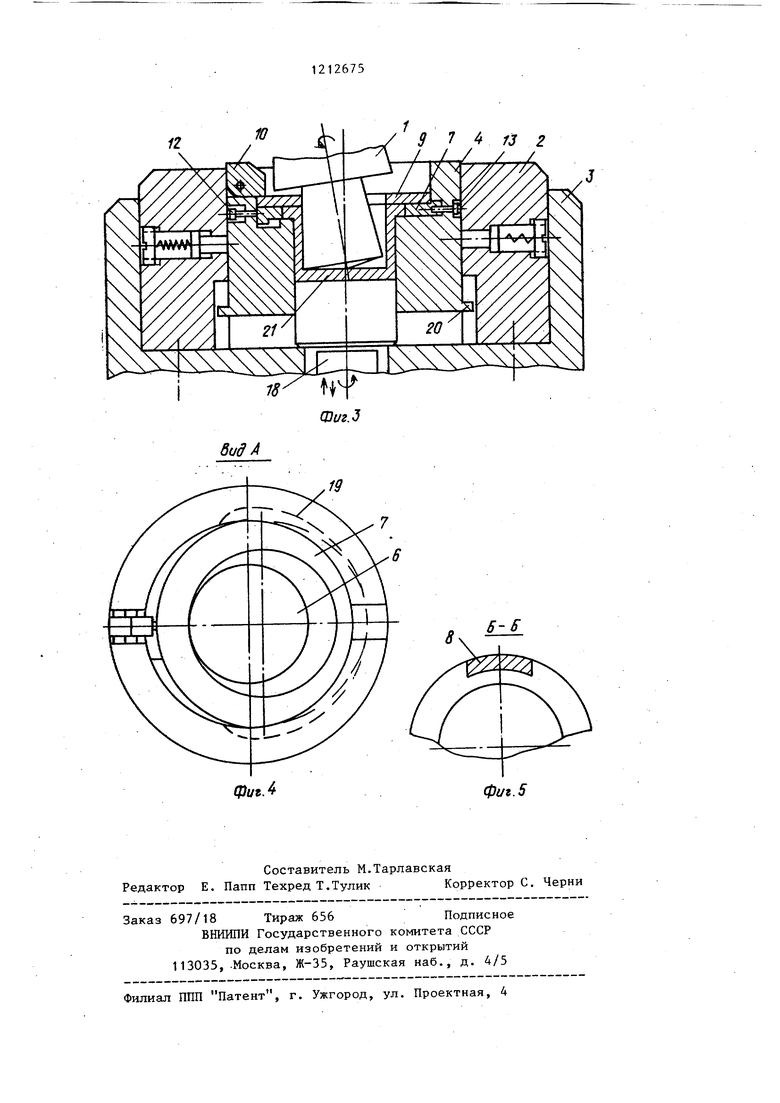

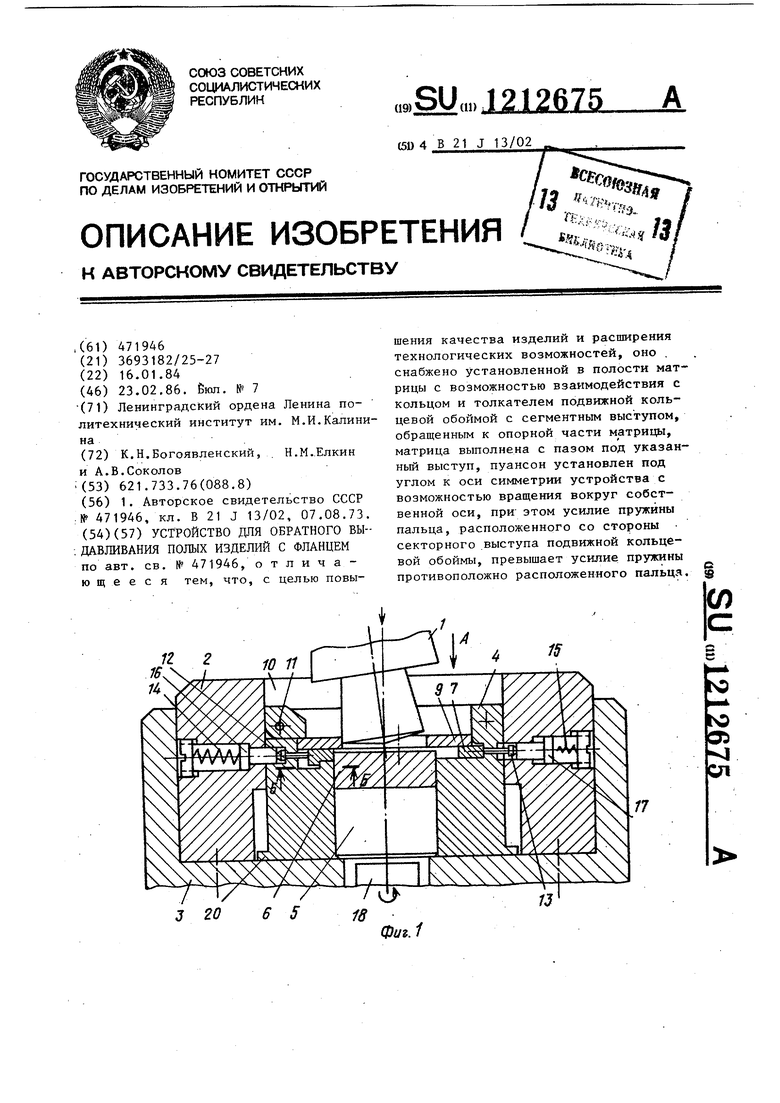

На фиг. 1 - 3 изображено предлагаемое устройство на различных рабочих стадиях; на фиг. 4 вид А на фиг. 1 кольцо снято); на фиг. 5 - сечение Б-Б на фиг. 1.

Устройство содержит пуансон 1, подвижный в осевом направлении и имеющий возможность вращения вокруг собственной оси, а также корпус 2, размещенный во вращающемся шпинделе 3, В корпус 2 помещена матрица 4, имею752

щая возможность осевого перемещения,, в которой располагается оппора 5 для фиксации на ней заготовки 6 и кольцевая обойма 7 с секторным выступом 8,

входящим в секторный паз, выполненный на торцовой поверхности матрицы 4, на которой размещается кольцо 9, зафиксированное в осевом направлении двуплечими рычагами 10, размещенными

на осях 11, которые крепятся на подвижной матрице 4 и взаимодействующие одним плечом с кольцом 9, а другим - с внутренней поверхностью корпуса 2. В радиальных отверстиях матрицы 4 выполненных на участке размещения кольцевой обоймы 7, располагаются толкатель 12 и фиксирующий кольцевую обойму толкатель 13, опирающиеся на размещенные в соосных с ними отверстиях

в корпусе и подпружиненные большой 14 и малой 15 пружинами фиксируюпщй матрицу палец 16 и палец 17 соответственно. Выталкиватель 18 предназначен для выпрессовки готовых деталей из зоны раскатки.

Устройство работает следующим образом.

В крайнем верхнем положении матрицы 4 в ее полость на опору 5 помещаюТ заготовку 6. На матрице 4 размещают кольцевую обойму 7, фиксиру- емую толкателем 13 таким образом, что ее секторный выступ 8 помещается в секторном пазу на торце матрицы 4. На кольцевой обойме 7 размещают.кольцо 9, которое фиксируют-в осевом направлении двуплечими рычагами 10, взаимодействующими одним плечом с кольцом 9, а другим - с внутренней поверхностью корпуса 2 (фиг. 1), при этом толкатель 12 и фиксирующий обойму толкатель 13 входят в контакт с фиксирующим матрицу пальцем 16 и пальцем 17 соответственно, причем кольцевая обойма 7, перемещаясь в

секторном пазу матрицы 4 и входя в проточку 19 прямоугольного сечения, выполненную на полупериметре установочной полости матрицы 4, располагается эксцентрично по отношению к оси

заготовки 6 под действием пружины 14, имеющей большее усилие, чем пружина 15. К выставленной за край матрицы4 части заготовки 6 в осевом направлении подводят пуансон 1 и включают

вращение шпинделя 3, при этом начинается формообразование внутренней полости и наружного фланца, который по своему наружному диаметру обка

3i;

тывается подвижной кольцевой обоймой 7 в 3(ше деформации перемещающейся по секторному пазу матрицы А (фиг.2). Одновременно кольцевая обойма 7 перемещает толкатель 12, который опирается на фиксирующий матрицу палец 16, а фиксирующий толкатель 13 перемещается под действием подпружиненного пальца 17 в радиальных соосных отверг стиях матрицы 4 и корпуса 2. При полностью сформированном фланце кольцевая обойма 7 устанавливается в установочной полости матрицы 4 без эксцентриситета по отношению к заготовке 6, фиксирующий палец 16 выходит из зацепления с матрицей 4 , а фиксирующий обойму толкатель 13 удаляется из отверстия в корпусе 2. При осутцеств- лении дальнейшего формообразования полости и стенки детали (фиг.3) матрица 4 под воздействием сил трения, действующих по ее внутренней боковой поверхности, перемещается в осевом направлении, причем фиксация в радиальном направлении кольцевой обоймы 7 осуществляется цилиндрической поверхностью полости матрицы 4 и фиксирующим обойму толкателем 13, который своей головкой контактирует с внутренней поверхностью корпуса 2. Перемещение матрицы 4 может осуществляться и принудительно. После получения окончательного профиля детали 21

5

пуансон 1 перемещают в осевом направлении в исходное положение, отключают вращение шпинделя 3 и ходом выталкивателя 18 осуществляют осевое перемещение матрицы 4, которая своими заплечиками 20 упирается в выступ корпуса 2. При этом снимается осевая фиксация рычагами 10 кольца 9 и дальнейшим перемещением выталкивателя 18 осуществляется выпрессовка детали 21, кольцевой обоймы 7 и кольца 9 из зоны раскатки.

В предлагаемом устройстве фяанец детали формообразуется в гладкой или

профильной кольцевой обойме при постоянном контакте с ней по наружному диаметру, в то время как очаг деформации распространяется как по торцовой, так и по боковой поверхности

получаемой полости детали в течение всего процесса, что способствует полному бездефектному заполнению, всего сечения фланца и повьпиению качества изделий.

Наличие быстросменной детали в

устройстве - кольцевой обоймы - обеспечивает возможность оформпения наружной поверхности фланца необходимого сложного профиля, например,,зубчатого, шлицевого, рифленого т. е. позволяет расширить технологические. возможности устройства и увеличить производительность.

/J 17 г

12

Ю

9 7 ГЗ 2 1-г4-У. / ../

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обратного выдавливания полых изделий с фланцем | 1973 |

|

SU471946A1 |

| Устройство для раскатки осесимметричных изделий | 1984 |

|

SU1222376A1 |

| Способ получения трубчатых изделий с фланцем | 1989 |

|

SU1637933A1 |

| Устройство для прокатки колец шарикоподшипников | 1988 |

|

SU1803240A1 |

| УСТРОЙСТВО ДЛЯ РАСКАТКИ ГИБКИХ КОЛЕС ВОЛНОВОЙ ПЕРЕДАЧИ | 1993 |

|

RU2063289C1 |

| Устройство для изготовления осесимметричных полых ступенчатых деталей | 1990 |

|

SU1790463A3 |

| Устройство для получения полых изделий с внутренним фланцем из трубчатых заготовок | 1990 |

|

SU1731400A1 |

| Штамп Клещева Н.А.для радиального выдавливания зубчатых деталей | 1986 |

|

SU1397143A1 |

| Способ изготовления полых деталей из трубчатой заготовки и устройство для его осуществления | 1989 |

|

SU1741949A1 |

| Штамп для формования заготовок типа стакана | 1975 |

|

SU579864A3 |

фиг А

фиг. 5

Составитель М.Тарлавская Редактор Е. Папп Техред Т.Тулик Корректор С.

Заказ 697/18 Тираж 656Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, .Москва, Ж-35, Раушская наб., д. 4/5

Филиал 1ШП Патент, г. Ужгород, ул. Проектная, 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для обратного выдавливания полых изделий с фланцем | 1973 |

|

SU471946A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-02-23—Публикация

1984-01-16—Подача