1

Изобретение относится к обработке металлов давлением.

Известно устройство для обратного выдавливания полых изделий с фланцем, содержащее подвижный в осевом направлении пуансон, обойму, внутри которой размещена матрица с выточкой нод фланец изделия с возможностью ее перемещения в осевом направлении, а также донный пуансон.

Цель изобретения - повышение ироизводительности и улучшение качества нолучаемых изделий.

Для этого предлагаемое устройство снабжено толкателями, расположенными в сквозных радиальных отверстиях матрицы, выполненных на участке выточки, и размещенными соосно с толкателями в предусмотренных в обойме отверстиях подпружиненными пальцами, входящими в отверстия матрицы, а также установленным в матрице непосредственно над выточкой кольцом с диаметром отверстия, соответствующим диаметру пуансона, и шарнирио закрепленными на матрице фиксаторами, кажд1з1й из которых выполнен в виде двуплечего рычага, взаимодействующего одиим плечом с кольцом, а другим - с внутренней поверхностью обоймы.

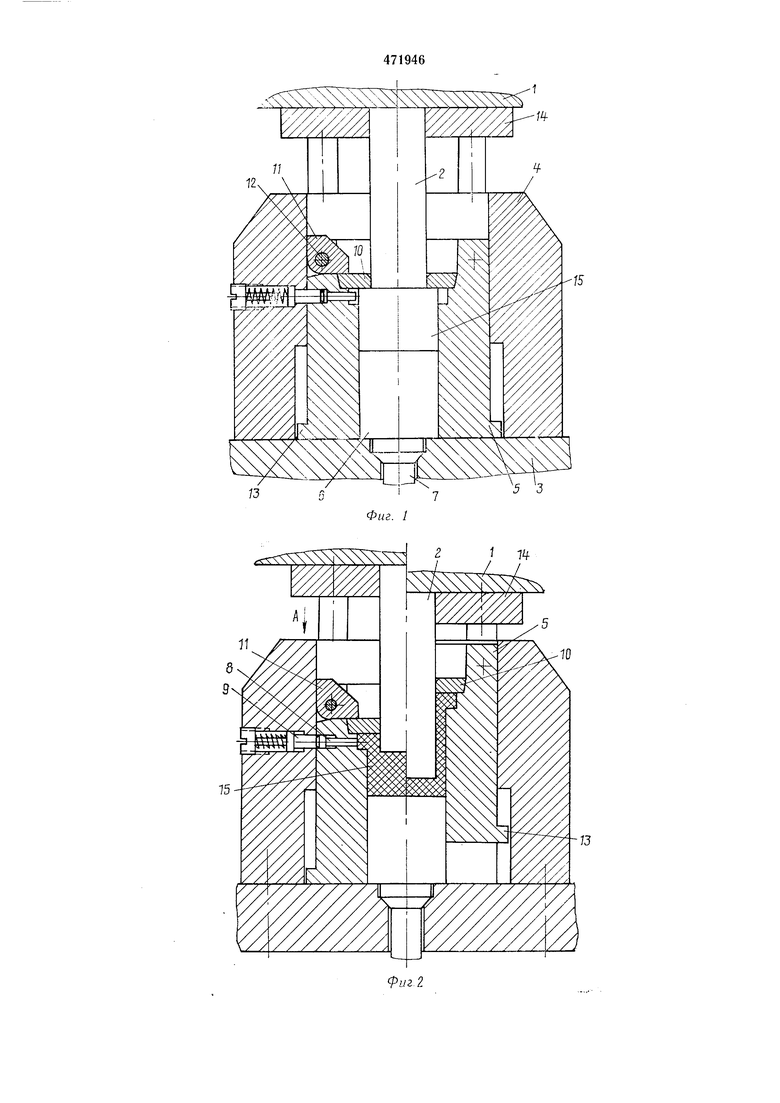

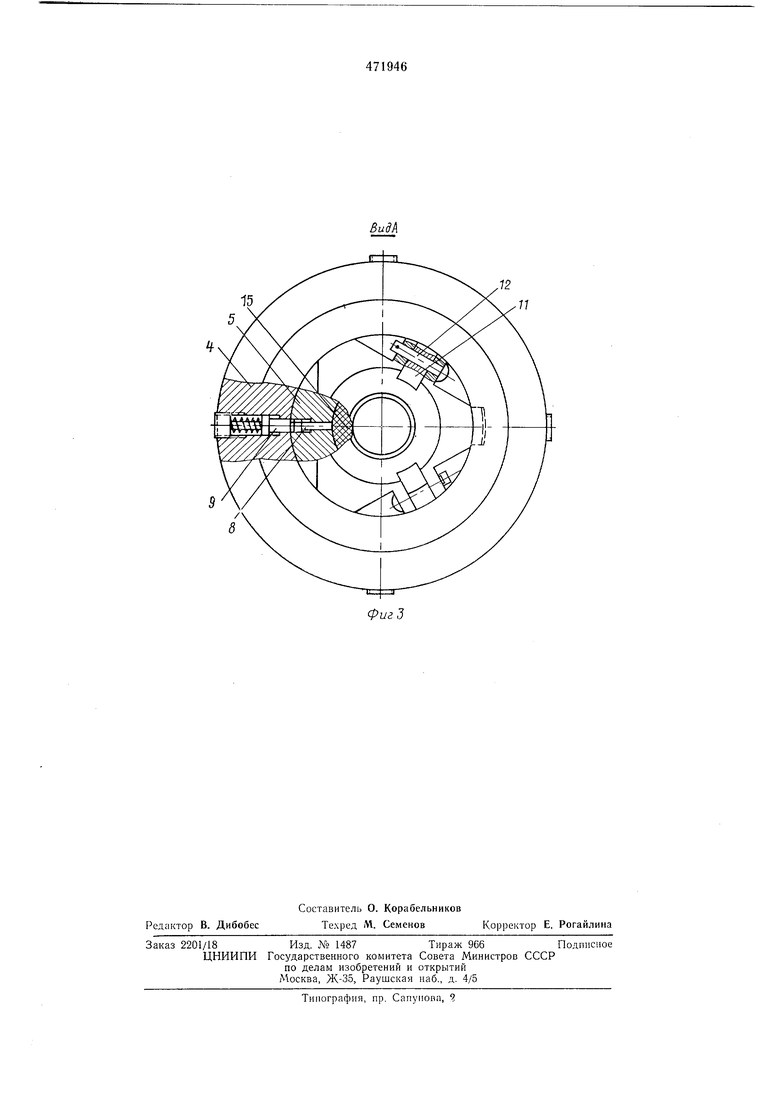

На фиг. 1 изображено предложенное устройство, вертикальный разрез; на фиг. 2 - то же, в рабочем положении, слева - в стадии

оформления фланца изделия, справа - в стадии последующего обратного выдавливания изделия в подвижной матрице; на фпг. 3 - вид по стрелке А на фиг. 2.

Устройство состоит из подвижной в осевом направлении плиты 1 с закрепленным на ней пуансоном 2, неподвижной плиты 3, на которой смонтирована обойма 4, внутри которой размещена матрица 5 с выточкой под фланец

изделия с возможностью ее перемещения в в осевом направлении, а также установлен донный пуансон 6, взаимодействующий своей нижней опорной поверхностью с выталкивателем 7. В матрице 5 на участке выточки иод

фланец изделия выполиены сквозные радиальные отверстия, в которых расиоложены толкатели 8, концы которых выходят в рабочую полость матрицы 5. В обойме 4 соосно сквозным радиальным отверстиям матрнцы также

выполнены радиальные отверстия, в которых размещены подпружиненные пальцы 9. В матрице 5 непосредственно над выточкой под флапец нзделия установлено кольцо 10 с диаметром отверстия, соответствующим диаметру пуансона 2. На матрице 5 в верхней ее части щарнирно закреплены фиксаторы 11, вращающиеся вокруг оси 12. Фиксаторы выполнены в виде двуплечего рычага, взаимодействующего одним плечом с кольцом 10, а другим - с

внутренней поверхпостью обоймы 4.

От поворота вокруг оси матрицу 5 предохраняют выполненные в ее нижней части заплечики 13, входящие в соответствующие пазы обоймы 4. Для облегчения съема готового изделия и кольца 10 с пуансоном 2 предусмотрен съемник 14.

В выдвинутую из обоймы 4 матрицу 5 (положение матрицы в этом состоянии стопорится подпружиненным фиксатором, не указанным на чертеже) укладывают поочередно заготовку 15 и кольцо 10. Затем вручную или с помощью ползуна пресса матрицу 5 опускают до крайнего иижнего положения, т. е. до соприкосновения с поверхностью плиты 3.

В этом исходном положении (фиг. 1) отверстия матрицы 5, в которых размещены толкатели 8, совпадают с отверстиями обоймы 4 с расположенными в них пальцами 9, которые благодаря подпружинению входят в отверстия матрицы 5, исключая таким образом ее перемещение в осевом направлении, и, воздействуя на толкатели 8, выводят свободные концы последних в рабочую полость матрицы 5. При этом фиксаторы 11 обеспечивают неподвижное относительно матрицы 5 положение кольца 10.

При рабочем ходе пресса плита 1 и пуансон 2 опускаются вниз. Пуансон 2 входит в соответствующее отверстие кольца 10, образуя вместе с кольцом 10 и внутренней поверхностью матрицы 5 закрытую полость для деформирования заготовки 15. При внедрении пуансона 2 в заготовку 15 выдавливаемый металл, перемещаясь в радиальном направлении, заполняет закрытую полость и образует фланец изделия. Матрица 5 при этом неподвижна. Под действием выдавливаемого металла начинают перемещаться толкатели 8 и пальцы 9. После заполнения всей закрытой полости, т. е. после образования флаица изделия, пальцы 9 полностью выводятся толкателями 8 из отверстий матрицы 5, и матрица таким образом освобождается от ограничения в осевом перемещении (фиг. 2). При дальнейшем углублении пуансона 2 в заготовку 15 выдавливаемый металл перемещается в направлении, противоположном перемещению пуансона 2, т. е. происходит обратное выдавливание и, благодаря воздействию металла на внутреннюю поверхность матрицы 5 и на кольцо 10, матрица 5 перемещается в направлении истечения металла. Возможно также применение дополнительного привода для принудительного перемещения матрицы.

В конце рабочего хода (фиг. 2) матрица 5 поднимается до соответствующей высоты, зависящей от глубины полого изделия, таким обра.чпм, что между заплечиком 13 и концом паза в обойме 4 остается зазор.

При подъеме пуансона 2 вверх матрица 5 (благодаря трению с изделием) также поднимается на величину упомянутого зазора, при этом фиксаторы 11 выводятся из обоймы 4. При дальнейшем подъеме пуансона 2 вверх готовое изделие и кольцо 10, действуя на фиксаторы 11 и поворачивая их вокруг оси 12, удаляются из матрицы 5 и с помощью съемника 14 снимаются с пуансона 2. В случае застревания изделия для выталкивания его из матрицы 5 используется выталкиватель 7.

Готовое изделие удаляется из зоны штамповки, а кольцо 10 с очередной заготовкой 15 укладывается в матрицу 5, после чего весь цикл повторяется. Таким образом, предложенное устройство

позволяет получать полые изделия с фланцем за один рабочий ход пресса, что повышает производительность, поскольку отпадает необходимость в предварительной высадке фланца, при этом повышается качество получаемых изделий за счет точного формообразования фланца в закрытой полости при иеиодвижпой матрице на первом этапе выдавливания.

Предмет изобретения

Устройство для обратного выдавливания полых изделий с фланцем, содержащее подвижный в осевом паиравлеиии пуансон, обойму, внутри которой размещена с возможностью перемещения в осевом направлении матрица с выточкой под фланец, а также донный пуансон, отличающееся тем, что, с

иелью повышения ироизводи1ельности и улучшения качества получаемых изделий, оно снабжено толкателями, расположенными в сквозных радиальных отверстиях матрицы, выполпениых на участке выточки, и размещепными соосно толкателям в образованных в обойме отвеостиях подпрул ииенными пальцами, входящими в отверстия матрицы, а также установленным в матрице иепосредственно над выточкой кольцом с диаметром отверстия,

соответствующим диаметру пуансона, и шариирио закрепленными на матрице фиксаторами, каждый из которых выполиен в виде двуплечего рычага, взаимодействующего одним плечом с кольцом, а другим - с внутренией

поверхпостью обоймы.

/

5 3

Фиг. 1

П

10

15

12

rr

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для выдавливания и протяжки изделий типа стаканов | 1976 |

|

SU703207A1 |

| Устройство для обратного выдавливания полых изделий с фланцем | 1984 |

|

SU1212675A2 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| Способ изготовления изделий типа стаканов с кольцевым поднутрением | 1988 |

|

SU1660829A1 |

| Способ получения трубчатых изделий с фланцем | 1989 |

|

SU1637933A1 |

| Штамп для объемной штамповки деталей | 1986 |

|

SU1449223A1 |

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

| Устройство для изготовления стержня с утолщениями | 2021 |

|

RU2773178C1 |

| Устройство для изготовления деталей типа стакана с фланцем | 1987 |

|

SU1581456A1 |

| Штамп для однопереходной штамповки полых деталей с перемычкой | 1986 |

|

SU1449224A1 |

Авторы

Даты

1975-05-30—Публикация

1973-08-07—Подача