со

со «

4:

00

10

15

20

1

Изобретение относится к обработке металлов давлением а именно к штампам или принадлежностям для них и может быть использовано для изготовления зубчатых колес, ишицевых деталей и т.п.

Целью изобретения является повышение надежности работы за счет улучшения условий выталкивания деталей.

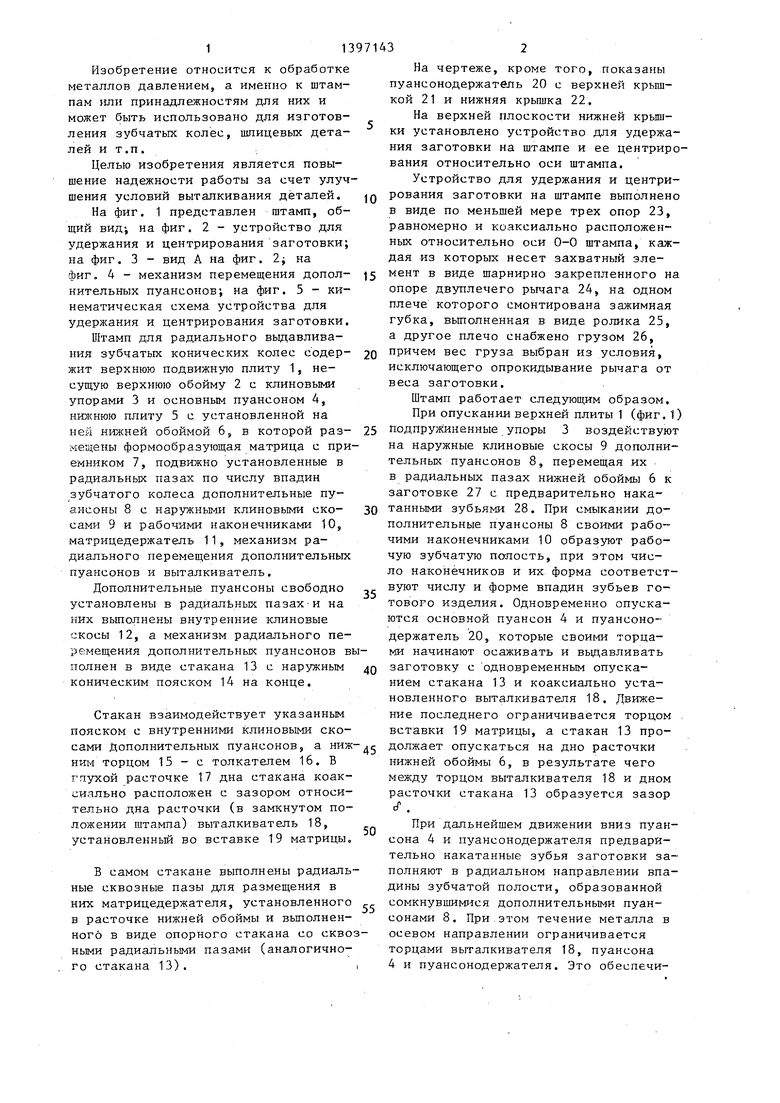

На фиг. 1 представлен штамп, общий вид на фиг. 2 - устройство для удержания и центрирования заготовки; на фиг. 3 - вид А на фиг. 2 на фиг. 4 - механизм перемещения дополнительных пуансонов; на фиг. 5 - кинематическая схема устройства для удержания и центрирования заготовки.

Штамп для радиального выдавливания зубчатых конических колес содержит верхнюю подвижную плиту 1, несущую верхнюю обойму 2 с клиновыми упорами 3 и основным пуансоном 4, нилснюю плиту 5 с установленной на ней нижней обоймой 6, в которой размещены формообразующая матрица с приемником 7, подвижно установленные в радиальных пазах по числу впадин зубчатого колеса дополнительные пуансоны 8 с наружными клиновыми скосами 9 и рабочими наконечниками 10, матрицедержатепь 11, механизм радиального перемещения дополнительных пуансонов и выталкиватель.

Дополнительные пуансоны свободно установлены в радиальных пазах-и на них выполнены внутренние клиновые скосы 12, а механизм радиального перемещения дополнительных пуансонов выполнен в виде стакана 13 с наружным до коническим пояском 14 на конце.

25

Стакан взаимодействует указанным пояском с внутренними клиновыми скосами Дополнительных пуансонов, а нижним торцом 15 - с толкателем 16. В гпухой расточке 17 дна стакана коак- сиально расположен с зазором относительно дна расточки (в замкнутом положении штампа) выталкиватель 18, установленньй во вставке 19 матрицы.

В самом стакане выполнены радиальные сквозные пазы для размещения в них матрицедержателя, установленного в расточке нижней обоймы и выполненного в виде опорного стакана со сквоз ными радиальными пазами (аналогичного стакана 13).i

13971432

На чертеже, кроме того, показаны пуансонодержатель 20 с верхней крьш1- кой 21 и нижняя крышка 22.

На верхней плоскости нижней крышки установлено устройство для удержания заготовки на штампе и ее центрирования относительно оси штампа.

Устройство для удержания и центрирования заготовки на штампе выполнено в виде по меньшей мере трех опор 23, равномерно и коаксиально расположенных относительно оси 0-0 штампа, каждая из которых несет захватный элемент в виде шарнирно закрепленного на опоре двуплечего рычага 24, на одном плече которого смонтирована зажимная губка, выполненная в виде ролика 25, а другое плечо снабжено грузом 26, причем вес груза выбран из условия, исключающего опрокидывание рычага от веса заготовки.

Штамп работает следующим образом.

При опускании верхней плиты 1 (фиг. 1) Подпружиненные упоры 3 воздействуют на наружные клиновые скосы 9 дополнительных пуансонов 8, перемещая их в радиальных пазах нижней обоймы 6 к заготовке 27 с предварительно накатанными зубьями 28. При смыкании дополнительные пуансоны 8 своими рабочими наконечниками 10 образуют рабочую зубчатую полость, при этом число наконечников и их форма соответствуют числу и форме впадин зубьев готового изделия. Одновременно опускаются основной пуансон 4 и пуансонодержатель 20, которые свои1«1и торцами начинают осаживать и выдавливать заготовку с одновременным опусканием стакана 13 и коаксиально установленного выталкивателя 18. Движение последнего ограничивается торцом , вставки 19 матрицы, а стакан 13 продолжает опускаться на дно расточки нижней обоймы 6, в результате чего между торцом выталкивателя 18 и дном расточки стакана 13 образуется зазор сГ .

При дальнейшем движении вниз пуансона 4 и пуансонодержателя предварительно накатанные зубья заготовки заполняют в радиальном направлении впадины зубчатой полости, образованной сомкнувшимися дополнительными пуансонами 8. При , этом течение металла в осевом направлении ограничивается торцами выталкивателя 18, пуансона 4 и пуансонодержателя. Это обеспечи30

35

45

50

55

в ает равномерное формообразование зубчатого участка детали по высоте при минимальном контактировании нагретого металла с наконечником 10. После окончания процесса формообразования плита 1 возвращается в исходное положение. При этом вначале из готовой детали извлекается основне требуется переналадки устройства в случае использования заготовки другого диаметра.

Формула изобретения

1, Штамп для радиального выдавливания зубчатых деталей, содержащий

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления полых шаров | 1981 |

|

SU1005999A1 |

| Штамп для обрезки полых изделий | 1977 |

|

SU662208A1 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| Штамп для вытяжки листового материала | 1982 |

|

SU1082521A1 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| ШТАМП ДЛЯ РАЗДЕЛИТЕЛЬНЫХ ОПЕРАЦИЙ | 1992 |

|

RU2006320C1 |

| Штамп для формования заготовок типа стакана | 1975 |

|

SU579864A3 |

| Штамп для многопереходной штамповки | 1987 |

|

SU1480935A1 |

| Устройство для перемещения штучных заготовок к штампу | 1988 |

|

SU1505642A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

ной пуансон А, так как деталь удержи- 10 верхнюю обойму с клиновыми упорами и веется силами трения в зубчатой полос- основным пуансоном, нижнюю плиту с ти сомкнутых дополнительных пуансонов размещенной нижней обоймой, матрице- 8 вследствие воздействия на наружные скосы 9 подпружиненных клиновых уподержателем и матрицей с радиапьными nasaNiH, в которьк установлены дополров 3. При дальнейшем движении вверх 15 нительные пуансоны с нар жными ско- плиты 1 упоры 3 поднимаются5 освобождая дополнительные пуансоны 8, стакан 13 под действием толкателя 16 начинает движение вверх и своим коническим пояском 14 воздействует на внут- 20 ренние клиновые скосы 12 дополнительных пуансонов 8,, в результате чего последние раздвигаются, размыкая зубчатую полость матрицы.

После того, как по мере дврэкения 25 стакана 13 вверх будет выбран зазор cf , стакан дном расточки воздействует на выталкиватель 18, который выталкивает готовую деталь из полости матрицы 7. Далее деталь извлекается из 30 полости штампа рукой робота (не показано), а на ее место устанавливается очередная заготовка, и цикл работы повторяется.

Устройство для удержания и центрирования заготовки работает следующим образом.

При установке в штамп рукой робота заготовки, которая движется вдоль оси 0-0 штампа, последняя взаимодействует с роликами 25, в результате чего рычаги 24 отклоняются вниз, охватывая заготовку по ее наружной поверхности под действием грузов 26. Поскольку момент силы от веса Р, груза больше момента силы бокового усилия от веса Р заготовки, обеспечивается автоматическое центрирование и удержание в вертикальном полосами, а также механизм перемещения дoпoлни гJIьнfcIX пуансонов, толкатель и выталкиватель, отличающий с я тем, что, с целью повышения надежности работы за счет улучшения ус ловий выталкивания детали, дополнительные пуансоны вьшолнены с. внутренними скосами со стороны нижней обоймы и размещены свободно в пазах матрицы, а механизм их перемещения выполнен в .виде стакана с глухой центральной расточкой в дне полости, радиальными сквозными пазами и наруж ным наклонным участком, установленного с возможностью взаимодействия упомянутым участком с внутренними скосами дополнительных пуансонов, а нижним торцом - с толкателем, при этом выталкиватель размещен в расточке с зазором относительно дна стакана, а матрицедержатель установлен в радиальных пазах стакана и раз мещен ка нижней обойме.

45 штампа, каждая из которых снабжена захватным элементом в виде шарнирно смонтированного на ней двуплечего рычага, на одном плече которого смон тирована зажимная губка в виде роли35

жении заготовки в штампе. Кроме того, 50 другом - груз,

верхнюю обойму с клиновыми упорами и основным пуансоном, нижнюю плиту с размещенной нижней обоймой, матрице-

держателем и матрицей с радиапьными nasaNiH, в которьк установлены дополнительные пуансоны с нар жными ско-

сами, а также механизм перемещения дoпoлни гJIьнfcIX пуансонов, толкатель и выталкиватель, отличающий- с я тем, что, с целью повышения надежности работы за счет улучшения условий выталкивания детали, дополнительные пуансоны вьшолнены с. внутренними скосами со стороны нижней обоймы и размещены свободно в пазах матрицы, а механизм их перемещения выполнен в .виде стакана с глухой центральной расточкой в дне полости, радиальными сквозными пазами и наружным наклонным участком, установленного с возможностью взаимодействия упомянутым участком с внутренними скосами дополнительных пуансонов, а нижним торцом - с толкателем, при этом выталкиватель размещен в расточке с зазором относительно дна стакана, а матрицедержатель установлен в радиальных пазах стакана и размещен ка нижней обойме.

штампа, каждая из которых снабжена захватным элементом в виде шарнирно смонтированного на ней двуплечего рычага, на одном плече которого смонтирована зажимная губка в виде роли

W7/Y77777777777

W 15 7 Фм.1

2Г

25

Фа/2.2

BiM

9ш

-CD

ю

ФигМ

фуг. 5

| Вахтер А.Л | |||

| Радиальное выдавливание зубчатых деталей | |||

| Ле,ЛДНТП, 1969,, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1988-05-23—Публикация

1986-07-02—Подача