Изобретение относится к обработке металлов давлением, а именно к изготовлению раскаткой изделий, имеющих форму тел вращения.

Цель изобретения - расширение техно- логических возможностей, повышение производительности и увеличение коэффициента использования металла.

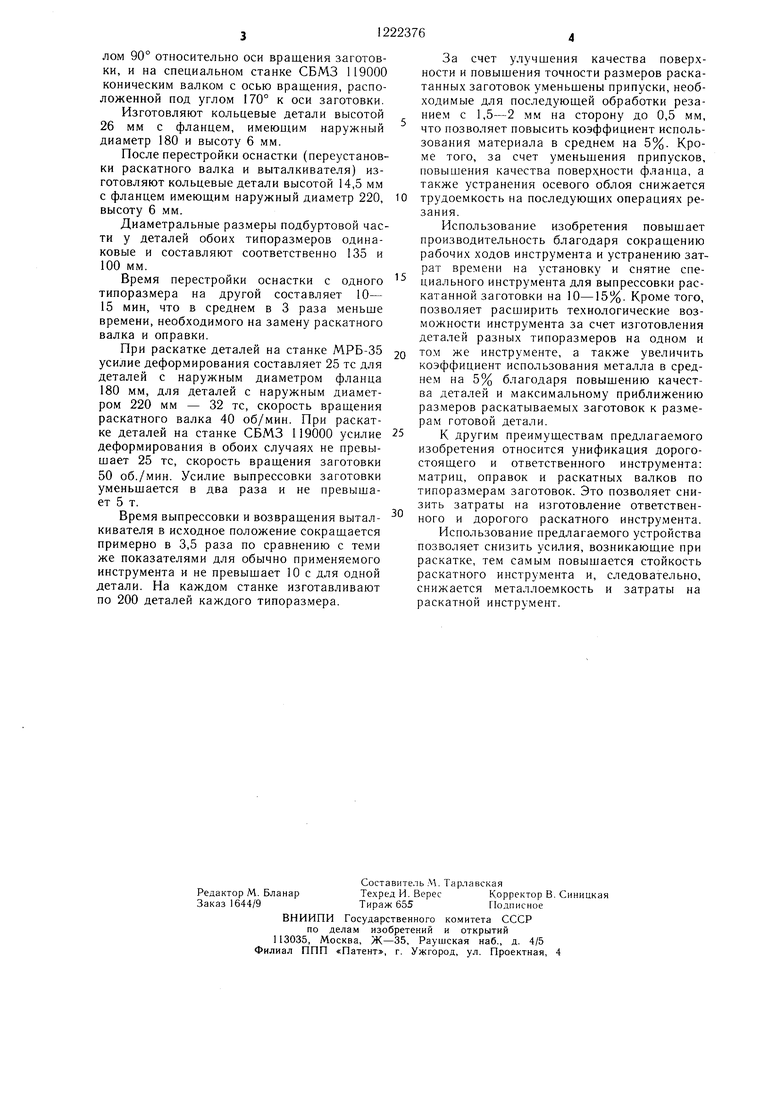

На чертеже изображена схема устройства.

Устройство содержит матрицу 1, уста- новленную в корпусе 2 и закрепленную с помощью крышки 3. В том же корпусе установлена оправка 4. Винт 5, на который одета пружина 6, предназначен для ограничения переднего осевого предельного перемещения оправки 4.

Выталкиватель 7, закрепленный на штоке цилиндра выпрессовки станка (не показан), помещен в зазор между матрицей 1 и оправкой 4. Для раскатки заготовки 8, помещенной между оправкой 4 и матрицей i с упо- ром в выталкиватель 7, предназначен раскатной валок 9. Последний установлен на щпинделе (не показан), закрепленном в корпусе 10, который размещен на подвижной головке станка 11.

Корпус 2 закреплен на шпинделе 12 тор- цовой головки станка (не показана). Матрица 1 закреплена в корпусе 2 жестко или с возможностью ограниченного упорами осевого перемещения.

Рабочая поверхность матрицы 1 соответ- ствует форме части наружной поверхности раскатанной заготовки 8, контактирующей с .матрицей в процессе раскатки. Матрица i ограничивает деформацию части заготовки 8 в тангенциальном и радиальном направлении.

Осевое перемещение оправки 4 в исходное рабочее положение обеспечивается пружиной 6 или передающим устройством, например гидроцилиндром или пневмоцилинд- ром. Перемещение оправки 4 в процессе раскатки заготовки 8 достигается либо с помощью тех же устройств, либо с помощью раскатного валка 9.

Рабочая поверхность оправки 4 соответствует форме внутренней поверхности раскатанной заготовки 8. Конфигурация внутренней и наружной поверхностей выталкивателя 7 повторяет, соответственно, конфигурацию рабочих поверхностей оправки 4 и матрицы 1.

Раскатной валок 9 перекрывает в диаметральной плоскости торец оправки 4. Ми- нимальная величина перекрытия оправки 4 раскатным валком 9 определяется прочностными характеристиками материалов, из которых изготовлены матрица и оправка, а максимальная величина перекрытия ограничена радиусом торца оправки.

Устройство работает следующим образом.

Раскатным валком 9 осуществляется раскатка заготовки 8, установленной между мат5

0

с

0 5

рицей и оправкой 4 до упора в выталкиватель 7. Для стабилизации начала процесса раскатки оправки 4 удерживается в крайнем переднем положении пружиной 6, которая одновременно обеспечивает предварительный поджим оправки 4 к раскатному валку 9 на начальном этапе раскатки с целью исключения образования радиального облоя.

По мере формирования фланца заготовки 8 в процессе раскатки раскатной валок 9 смещается в осевом направлении в сторону щпинделя 12, при этом раскатной валок 9 находится в постоянном контакте с оправкой 4, которая перемещается в том же направлении со скоростью, не превыщаю- щей скорости перемещения раскатного валка 9. После окончания процесса раскатки подвижная головка 11 с раскатным валком 9 отводится от раскатной заготовки 8.

Рабочим ходом вперед штока цилиндра выпрессовки с помощью выталкивателя 7 раскатанная заготовка 8 выпрессовывается сначала с матрицы 1, причем в это время оправка 4 перемещается вместе с заготовкой 8 с одинаковой скоростью. После выпрессовки заготовки 8 с матрицы i оправка 4 фиксируется в крайнем переднем положении с по.мощью винта 5 и дальней- П1ИМ ходо.м выталкивателя 7 заготовка 8 спрессовывается с оправки 4. Ускоренное холостое перемещение выталкивателя 7 в исходное положение осуществляется штоком цилиндра выпрессовки.

Настройка устройства на следующий типоразмер при равенстве внутреннего и наружного хТ.иаметров исходной заготовки осуществляется следующим образом.

Наружный диаметр фланца раскатанной детали настраивается с помощью перемещения корпуса 10 с валком 9 по подвижной головке 11. Высота заготовки настраивается перемещением в осевом направлении выталкивателя 7 и оправки 4. Положение оправки фиксируется винтом 5.

Матрица I может быть установлена жестко (ф Иг. 1) или с возможностью осевого перемещения, в этом случае перемещение матрицы I ограничено, например, корпусом и крышкой. Раскатной валок 9 может быть установлен по отнощению к оси детали под углом 90-180° и иметь различную форму, например коническую или цилиндрическую. Привод вращения в зависимости от конструкции станка может быть на шпинделе торцовой или подвижной головки.

Предлагаемое устройство опробуют при раскатке деталей с наружным фланцем из меди для электровакуумных приборов.

Детали изготавливают из трубных заготовок с наружным 135, внутренним 100 диаметрами и высотой 36,5 мм. Раскатку деталей осуществляют на станке МРБ-35 цилиндрическим валком, установленны.м так, что ось его вращения расположена под углом 90° относительно оси вращения заготовки, и на специальном станке СБМЗ 119000 коническим валком с осью вращения, расположенной под углом 170° к оси заготовки.

Изготовляют кольцевые детали высотой 26 мм с фланцем, имеющим наружный диаметр 180 и высоту 6 мм.

После перестройки оснастки (переустановки раскатного валка и выталкивателя) изготовляют кольцевые детали высотой 14,5 мм с фланцем имеющим наружный диаметр 220, высоту 6 мм.

Диаметральные размеры подбуртовой части у деталей обоих типоразмеров одинаковые и составляют соответственно 135 и 100 мм.

Время перестройки оснастки с одного типоразмера на другой составляет 10- 15 мин, что в среднем в 3 раза меньще времени, необходимого на замену раскатного валка и оправки.

При раскатке деталей на станке МРБ-35 усилие деформирования составляет 25 тс для деталей с наружным диаметром фланца 180 мм, для деталей с наружным диаметром 220 мм - 32 тс, скорость вращения раскатного валка 40 об/мин. При раскатке деталей на станке СБМЗ 119000 усилие деформирования в обоих случаях не превышает 25 тс, скорость вращения заготовки 50 об./мин. Усилие выпрессовки заготовки уменьшается в два раза и не превышает 5 т.

Время выпрессовки и возвращения вытал- кивателя в исходное положение сокращается примерно в 3,5 раза по сравнению с теми же показателями для обычно применяемого инструмента и не превыщает 10 с для одной детали. На каждом станке изготавливают по 200 деталей каждого типоразмера.

За счет улучшения качества поверхности и повышения точности размеров раскатанных заготовок уменьшены припуски, необходимые для последующей обработки резанием с 1,5-2 мм на сторону до 0,5 мм, что позволяет повысить коэффициент использования материала в среднем на 5%. Кроме того, за счет уменьшения припусков, повышения качества поверхности фланца, а также устранения осевого облоя снижается трудоемкость на последующих операциях резания.

Использование изобретения повышает производительность благодаря сокращению рабочих ходов инструмента и устранению затрат времени на установку и снятие специального инструмента для выпрессовки раскатанной заготовки на 10-15%. Кроме того, позволяет расширить технологические возможности инструмента за счет изготовления деталей разных типоразмеров на одном и том же инструменте, а также увеличить коэффициент использования металла в среднем на 5% благодаря повышению качества деталей и максимальному приближению размеров раскатываемых заготовок к размерам готовой детали.

К другим преимуществам предлагаемого изобретения относится унификация дорогостоящего и ответственного инструмента: матриц, оправок и раскатных валков по типоразмерам заготовок. Это позволяет снизить затраты на изготовление ответственного и дорогого раскатного инструмента.

Использование предлагаемого устройства позволяет снизить усилия, возникающие при раскатке, тем самым повышается стойкость раскатного инструмента и, следовательно, снижается металлоемкость и затраты на раскатной инструмент.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для раскатки осесимметричных изделий | 1986 |

|

SU1430158A1 |

| УСТРОЙСТВО ДЛЯ РАСКАТКИ ГИБКИХ КОЛЕС ВОЛНОВОЙ ПЕРЕДАЧИ | 1993 |

|

RU2063289C1 |

| Способ получения колец из трубной заготовки | 1987 |

|

SU1493359A1 |

| Устройство для закрытой раскатки колец | 1973 |

|

SU503391A1 |

| Способ изготовления кольцевых заготовок раскаткой | 1982 |

|

SU1038033A1 |

| Способ получения тонкостенных стаканов | 1985 |

|

SU1382556A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| СПОСОБ КОМБИНИРОВАННОЙ РАСКАТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2567071C1 |

| Способ изготовления осесимметричных деталей | 1990 |

|

SU1784406A1 |

| Способ изготовления кольцевых деталей | 1990 |

|

SU1750807A1 |

| Устройство для раскатки осесимметричных изделий | 1980 |

|

SU860929A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент Великобритании jVg 1488297, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-04-07—Публикация

1984-01-13—Подача