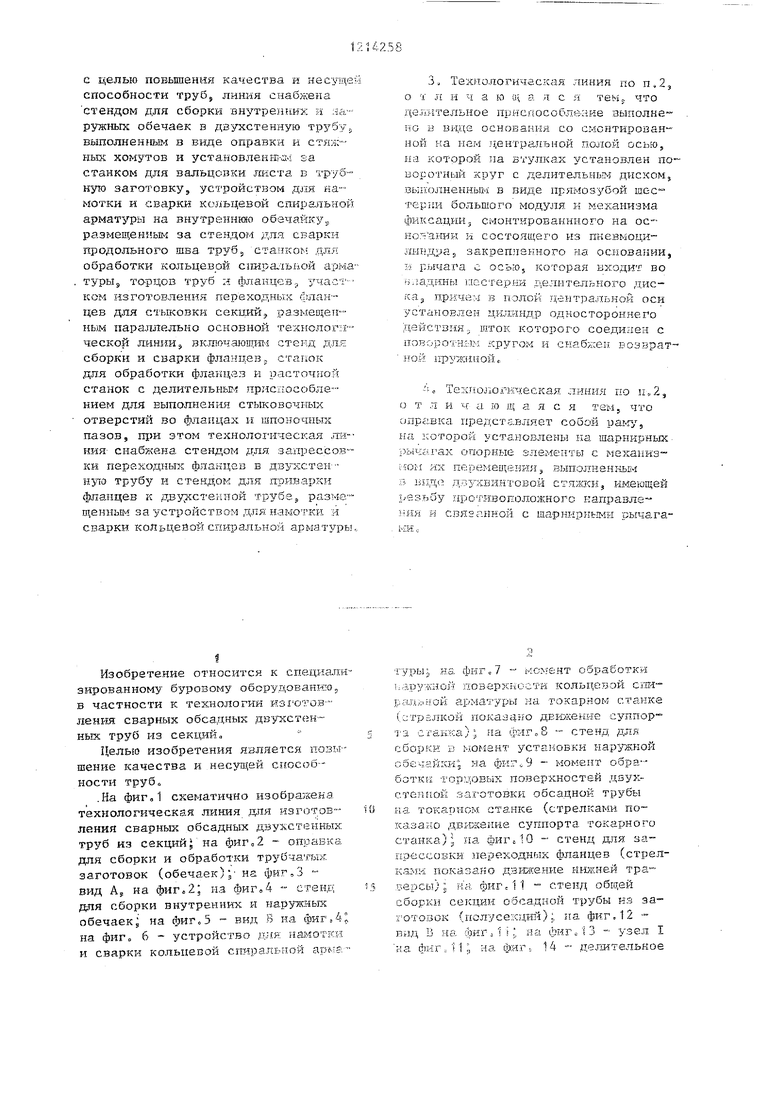

с целью повьшения качества и несуще способности Tpy6j линня снабжена стендом для сборки внутренних н ;ia- ружных обечаек в двухстенную трубу выполненньн 5 в виде оправки и стяж-- ных хомутов и установленrij-a-s за станком для вальцовки гшета Б гсруб- кую заготовку, ус х ройством для намотки и сварки кольцевой спираяьной арматуры на внутреннняо обечайку,, размещенным за стендом для сварки продольного шва труб,, cтaнкo для обработки кольцевой С1шра.тьйой арма туры торцов труб и фланцев.J учасч - ком изготовления переходных фланцев для стыковки секижй, размеп етг- ным параллельно основной технолог:: - ческой линии 5 .ающи1--1 стеид для сборки и сварки фланцев станок дпя обработки фланцез и расточной станок с делительныг прис}:1особле- нием для выполнен11я стыковочных отверстий во фланцах и шпоночных пазов, щш этом технологическая лм-- кия снабжена стендом для запрессовки переходных фланцев в д:вз;-хстен нуто трубу и стендом для ггриварки фланцев к двутсстенной трубе размещенным за устройством для намотки и сварки коЯьцейой спирально:й арматуры

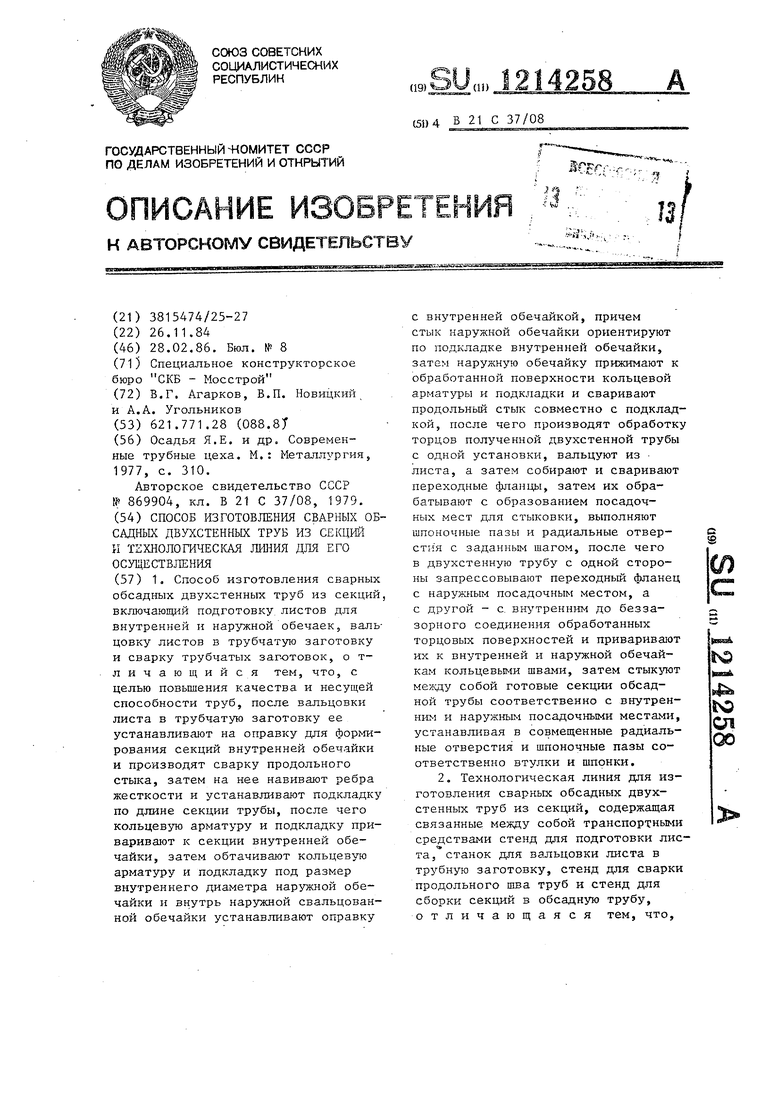

Изобретение относится к специгши зированному буровому оборудованвзэ,, в частности к. технологии из-Г отов ления сварных обсаднык дв ухстен- ных труб из секций, °

Целью изобретения является позьг- шение качества и несуагей способности труб.

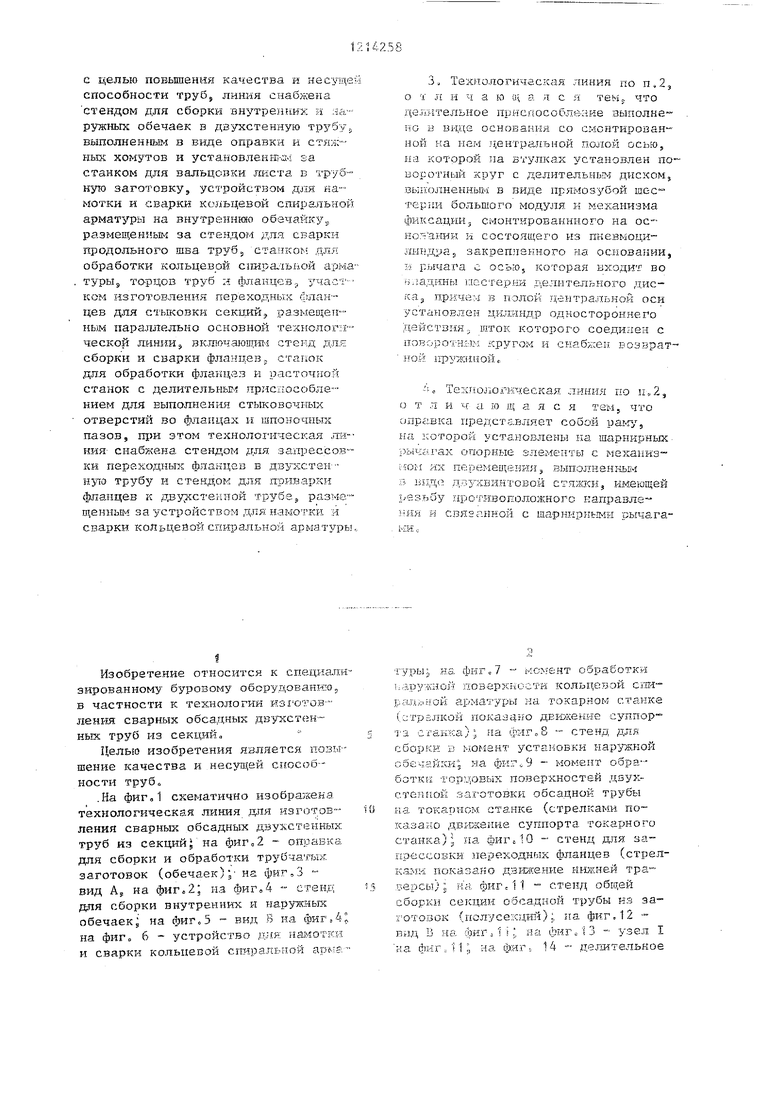

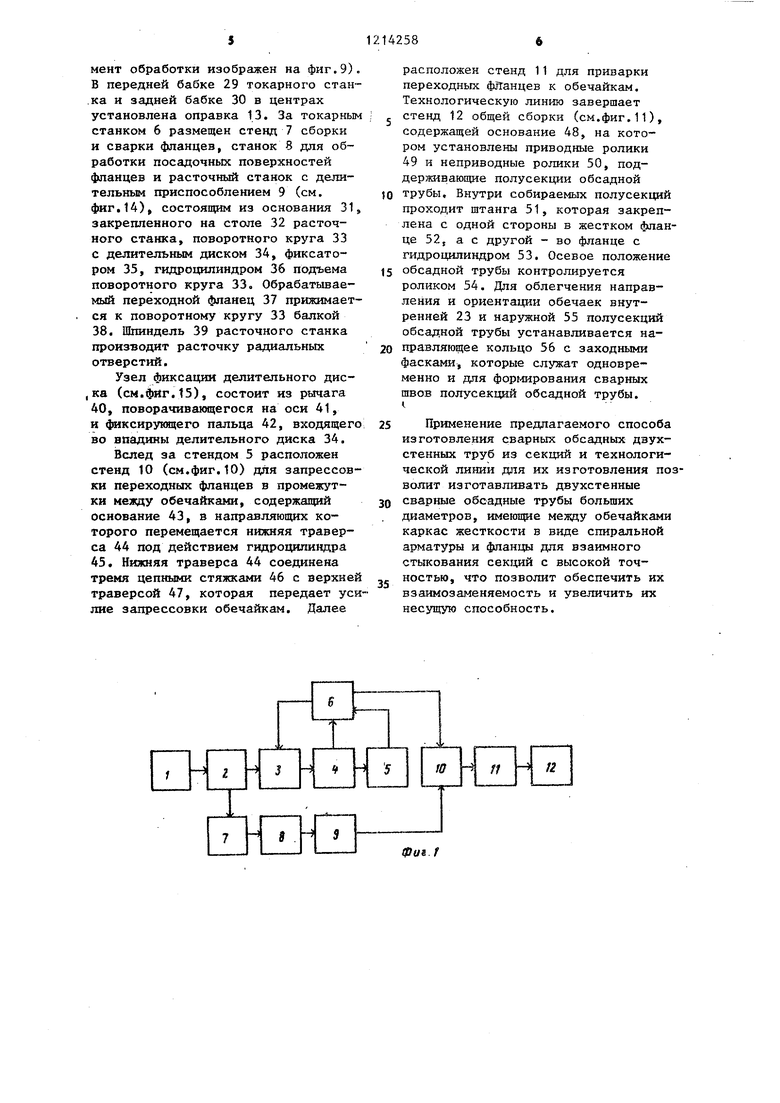

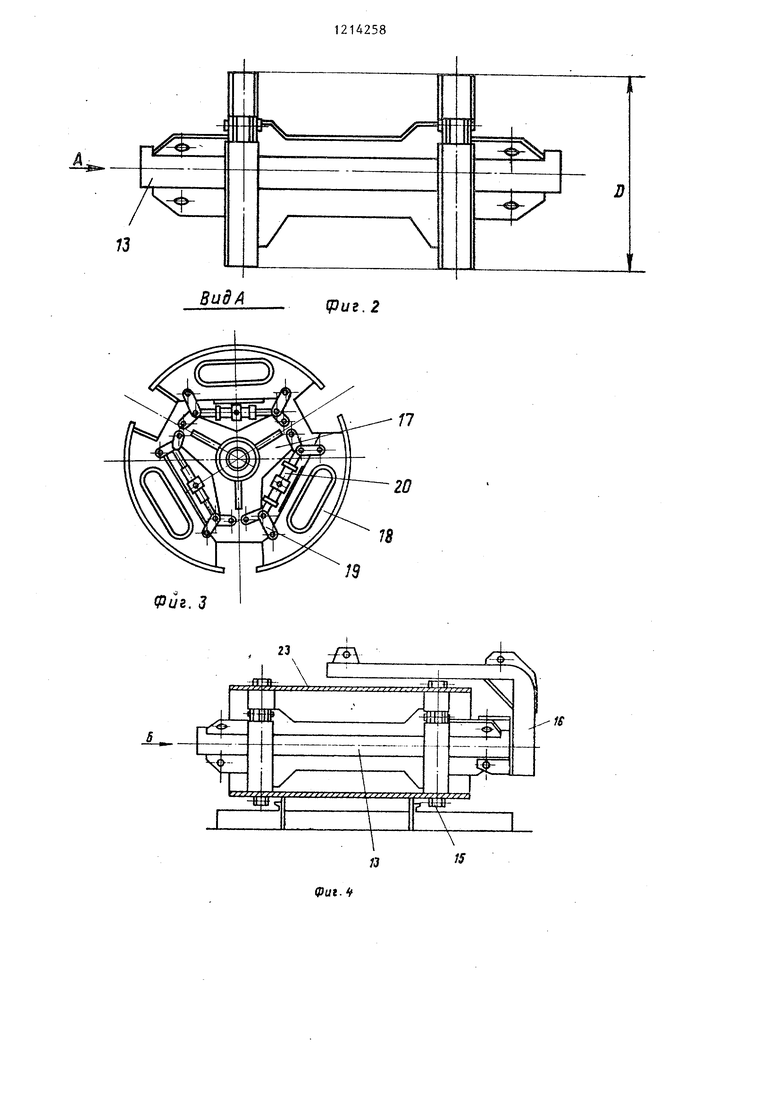

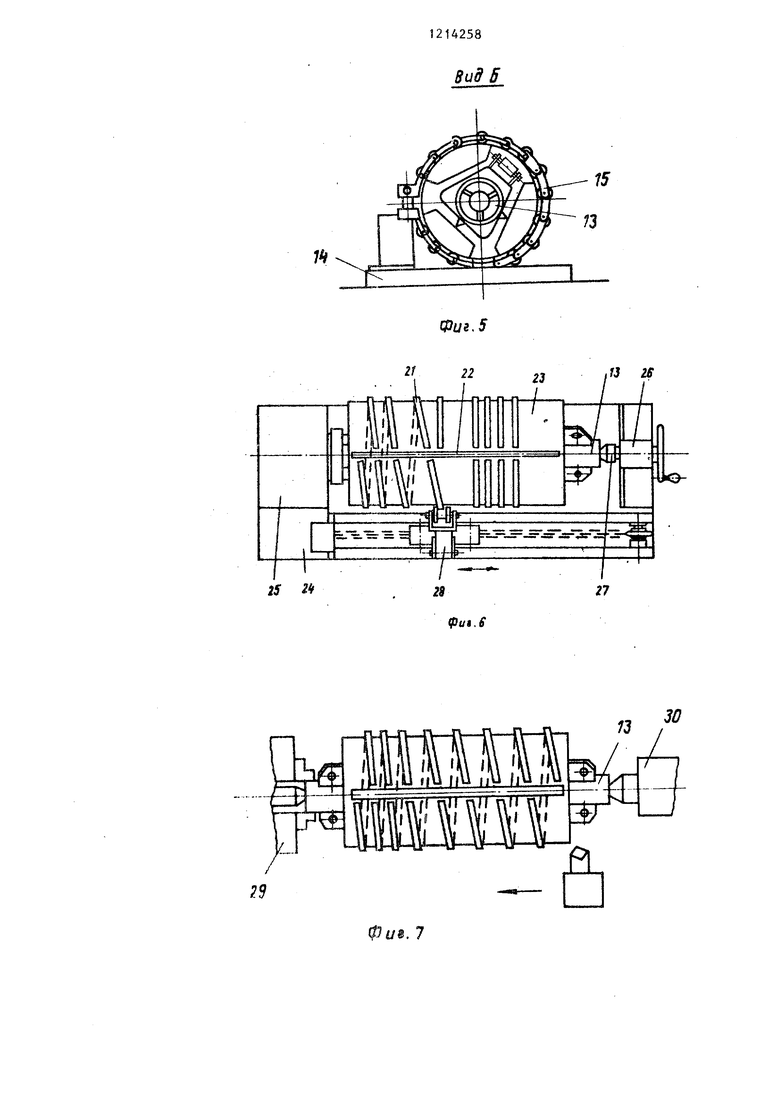

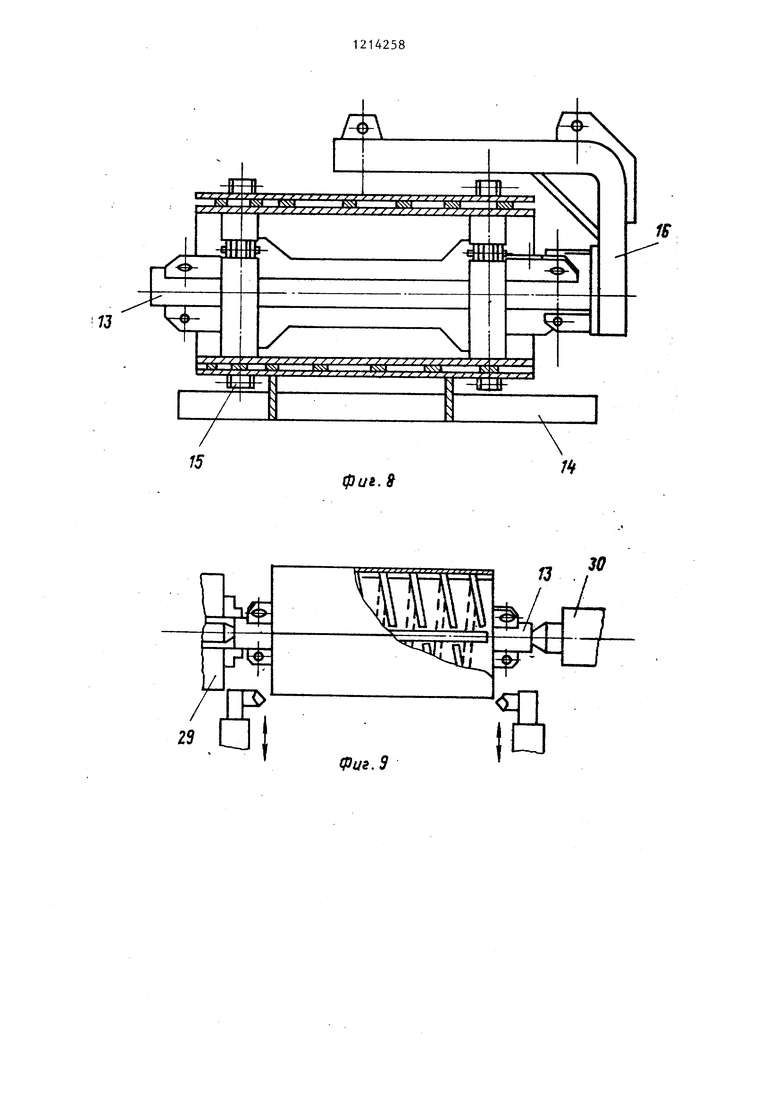

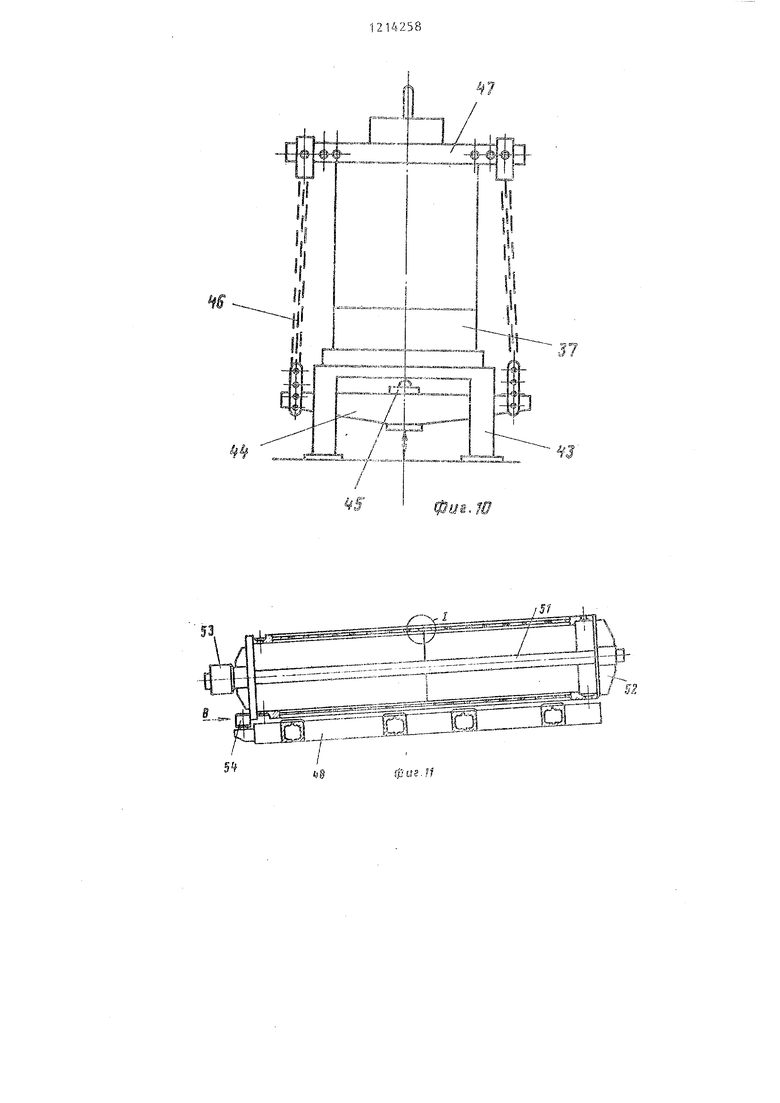

.На фиг,1 схематично и.добра7гсена, технологическая линия д.пя из готов- ления сварных обсадных двухстенных труб из секцийJ на фиг Л оправка для сборки и обработки трубчатькг. заготовок (обечаек) з на фй:г,3 - вид AS. на фиг,2, на фиг,4 - стенд для сборки внутренних и наруясньш обечаек; на фиг«5 - вид В на на фиг. 6 - устройство для: памо Ркк и сварки кольцевой спиральной .J, -ьехнологичаская .линия по п,2, о т л и ч а ю 0 а л с я теы, что да , п:ит е л ьно е при сп о с о бл е-;-:ив :зып олн е н о в в1-ще основания со сморгтирован- ной на нем и.ентраяъной полой осью на которой на втулках установлен поворотный круг с делительньм диском, Bb ii:oj- HeHHbiM в виде нрямозубой шестерни большого модуля и механизма фиксации5 смонтнрованнного на ос- но: - а1-ши и состоящего из пневмоци- линдуаг закрепленного на основании, и рь чага с осью, которая входит во 5ладины шестерни делительного диска причем :в полой деитрально оси установлен цшшндр одностороннего действия.; шток которого соединен с noBopOTHi: M кругом и снабл:ен возврат- ной пружиной,

-f, Технологическая линия но ь2, о т л и ч а ю щ а я с я тем, что ;шра.вка иредст-з.вляет собой раг-гу, на которой установлены на шарнирных Pbi4ai ax опорные элементы с механиз- юм их перемещения, выполненным :з влдр двухвинтовой стяжки, имеющей ьез.ьбу аро гивопололсного направления и связанной с шарнирньп 1и сычагатуры;, на фиг, 7 - момент обработки поверхности кольцевой спи- рал;:.гшй арматуры на токарном станке (стрглкой показано движение суппор- сгашса) на фиг«8 стенд для сборки в момент установки наружной обечайки; на фиг,,9 - момент обработки торцовык поверхностей . стенной заготовки обсадной трубы на токарном станке (стрелками показано движение суппорта токарного станка); па - стенд для запрессовки переходных фланцев (стрел- K3J.H показано движение Н1гжней траверсы); на фигЛ1 - стенд общей г:;борки секции обсадной трубы из за- готозок (нолусе:кций);, на фиг, 12 - вид В на фиг ИiV на фигс13 - узел I на фиг%1I; на фиг, 14 - делительное

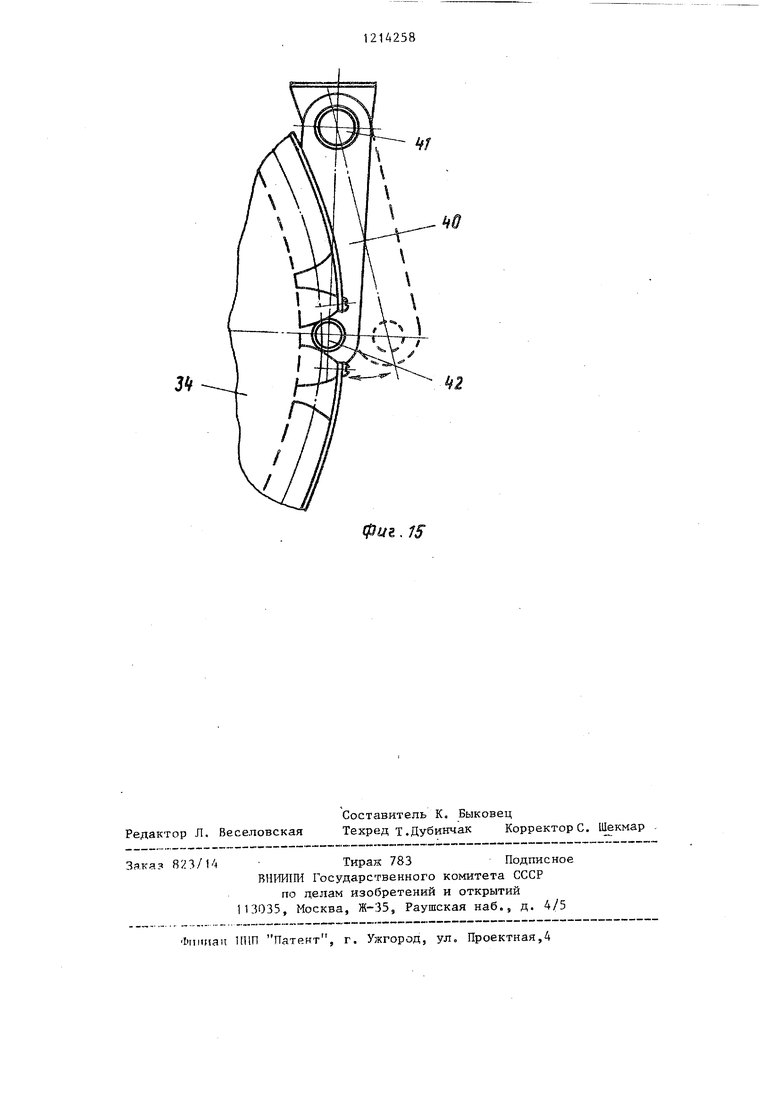

приспособление для точной ор1::анта- ции и фиксации фланцевJ на - узел фиксации делительного диска

Способ предусматривает подачу листовой заготовки внутренней и наружной обечаек на степд 1 подготовки листа, где производят обработку кромок под сварку продольного шва с учетом точности геометрических размеров будущей обечайки, После зтого листовая заготовка попадает на валки трубогибочного станка 2, которые осуществляют гибку листов в трубчатую заготовку.

Аналогичны образом изготавливают и трубчатые заготовки фланцев. Свальцованную внутреннюю обечайку подшот на стенд 3 для сборки, где производят обжим и прихватку по продольному стыку. Затем продольньсй шов .внутренней обечайки на стенде 4 заваривают. На устройстве 5 осуществляют намотку и сварку кольцевой спиральной арматуры на внутреннюю обечайку и установку продольной прокладки под будущий шов наружной обечайки. Внутреннюю обечайку с кольцевой спиральной арматзфЪй обтачивают на токарном станке 6 по наружной поверхности под размер внутренней стенки наружной обечайки. Параллельно этому процессу изготавливают переходные фланцы. Трубчатые заготовки фланцев со станка 2 подают на участок изготовления переходных фланцев, состоящий из стенда 7 для сборки и сварки фланце станка 8 для обработки посадочных поверхностей фланцев и расточного станка с делительным приспособление 9 для образования радиальных отверстий и шпоночных пазов фпанцев, На стенд 3 устанавливают свальцованную наружную обечайку, заводят в нее внутреннюю обечайку с обработанной наружной поверхностью арматуры, ори -нтируя стык наружной обечайки по продольной прокладке, и после их взаимного обжатия осуществляют прихватку продольного стыка совместно с подкладкой.

На стенде 4 производят сварку продольного шва нару:кной обечайки, подают в центры станка 6 и производят обработку торцов с одной установки. Затем полученные заготовки двухстенных труб и переходные фланп э устанавливают в стенде

А258

|0; где производят запрессовку переходных бшанцев в промежутки между обечайками. Затем получ еннлто секцию двухстенной трубы устанавливают на

J стенд 115 где производят приварку переходных фланцев к обечайкам.

В случае необходимости получения секции обсадной трубы требуемой .длнны заготовки полусекций

iO подают на стенд 12 общей сборки, где они сть К отся до получения необходимой длины. При этом производят сварку промежуточных кольцевых шзов

15 Технологическая JoiHiin для изго- товления обсадных двухстенных труб состоит из последовательно установ- jiCHHMx и связанных между собой транспортными средстваьт например,

nQ настеннь п; консольными кранами,

стенда 1 для подготовки листа, стенда 2 для вальцовки (формовки) листа 3 трубную заготовку, стенда 3 для сборки внутренних и наружных

25 обечаек в двухстенную трубу.

Стенд, 3 (, 4 и 8) имеет оп- разки 13 для каясдого типоразмера заготовки, основание 14, стяжные хомуты 15, захват 16 для установки

оправки внутрь обечаек. Оправка 13

представляет собой продольный корпус 17 с регулируемьми сектора- 18, которые прикреплены к корпусу 17 при пo ;oIil;и серег 19 и распорного приспособления, например, фар- копфа 20.

Вслед за стендом 3 расположен 4 для сварки продольных швов- обечаек и устройство 5 для намотки и сварки кольцевор спиральной арматуры 21 и установки продольной полосы 22 на внутреннюю обечайку 23.

Стенд 5 (фиг,6) содержит осно- запие 24, на котором расположен привод вра1дения 25, задняя бабка 26

с шг:юлыо 27. перемещающейся в го- ризоктальном направлении при помощи маховика. С лицевой стороны основания 24 установлены направляющие, по которым перемещается каретка 28

с пpилalMHЬLM роликом, между ребордами которого- располагается .кольцевая спиральная арматура 21,

11арал:;ально с осно вньм технологи- ческнм потоком расположен токарный

станок 6, на котором обрабатывается наружная поверхность спиральной арматуры (момент обработки изображен на фпг.7) и торщл обечаек (момент обработки изображен на фиг.9). В передней бабке 29 токарного стан.ка и задней бабке 30 в центрах установлена оправка 13. За токарным станком 6 размещен стенд 7 сборки и сварки фланцев, станок 8 для обработки посадочных поверхностей фланцев и расточный станок с делительным приспособлением 9 (см. фиг.14), состоящим из основания 31j закрепленного на столе 32 расточного станка, поворотного круга 33 с делительным диском 34, фиксатором 35, гидрощшиндром 36 подъема поворотного круга 33. Обрабатываемый переходной фланец 37 прижимается к поворотному кругу 33 балкой 38. Шпиндель 39 расточного станка производит расточку радиальных отверстий.

Узел фиксация делительного дис,ка (см.фиг.15), состоит из рычага 40, поворачивающегося на оси 41, и фиксирувмцего пальца 42, входящего во впадины делительного диска 34. Вслед за стендом 5 расположен стенд 10 (см.фиг.10) для запрессовки переходных фланцев в промежутки между обечайками, содержащий основание 43, в направляющих которого перемещается нижняя траверса 44 под действием гидроцилиндра 45. Нижняя траверса 44 соединена тремя цепными стяжками 46 с верхней траверсой 47, которая передает усилие запрессовки обечайкам. Далее

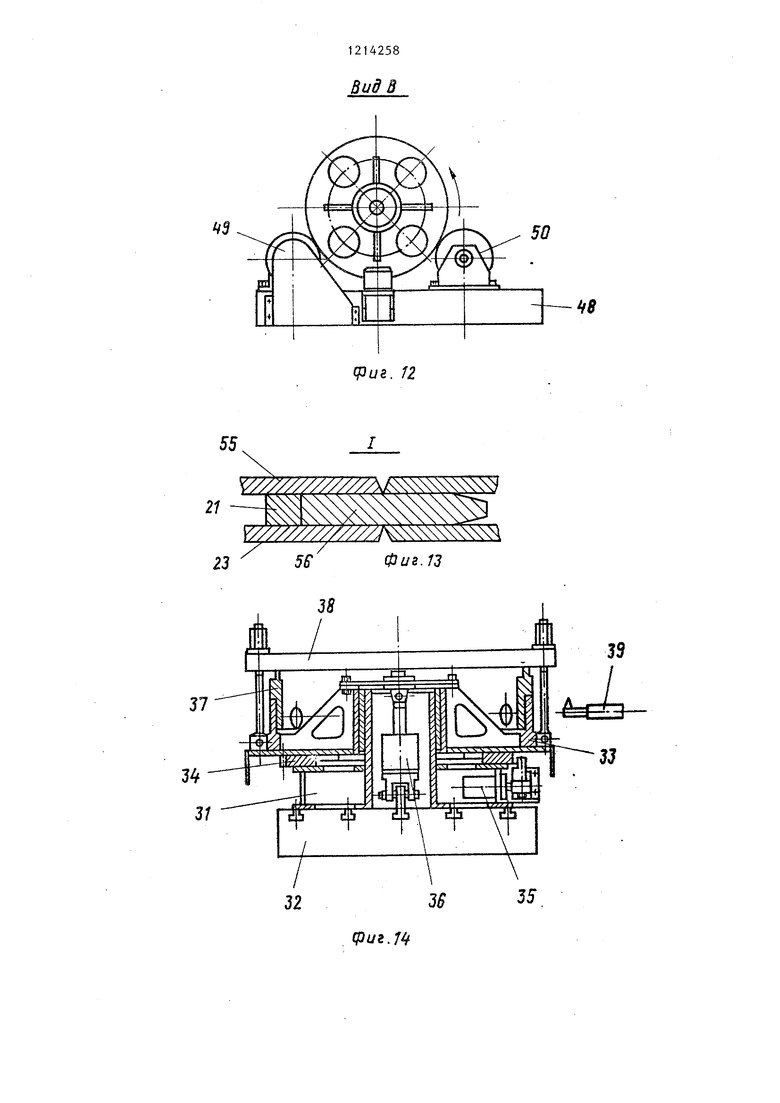

расположен стенд 11 для приварки переходных фланцев к обечайкам. Технологическую линию завершает стенд 12 общей сборки (см.фиг.11), содержащей основание 48, на котором установлены приводные ролики 49 и неприводные ролики 50, под- дер швающие полусекции обсадной

трубы. Внутри собираемых полусекций проходит штанга 51, которая закреплена с одной стороны в жестком фланце 52, а с другой - во фланце с гидроцилиндром 53. Осевое положение

обсадной трубы контролируется

роликом 54. Для облегчения направления и ориентации обечаек внутренней 23 и наружной 55 полусекций обсадной трубы устанавливается направляющее кольцо 56 с заходными фасками, которые служат одновременно и для формирования сварных швов полусекций обсадной трубы.

Применение предлагаемого способа изготовления сварных обсадных двух- стенных труб из секций и технологической линии для их изготовления позволит изготавливать двухстенные сварные обсадные трубы больших диаметров, имеющие между обечайками каркас жесткости в виде спиральной арматуры и фланцы для взаимного стыкования секгдий с высокой точностью, что позволит обеспечить их взаимозаменяемость и увеличить их несущую способность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| Способ изготовления обечайки | 1988 |

|

SU1551439A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ОБЕЧАЕК | 1996 |

|

RU2121406C1 |

| Установка для сборки и сварки тонкостенных конических обечаек | 1980 |

|

SU927470A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ОБЕЧАЙКИ КОРПУСА ТРАНСПОРТНОЙ ЦИСТЕРНЫ И УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ИЗ ОБЕЧАЙКИ НЕЦИЛИНДРИЧЕСКОГО КОРПУСА ТРАНСПОРТНОЙ ЦИСТЕРНЫ | 1995 |

|

RU2082529C1 |

| Роликовый стенд для сборки под сварку обечаек цилиндрического корпуса друг с другом и обечайки цилиндрического корпуса с днищем | 2015 |

|

RU2609600C1 |

| Способ изготовления шахтной крепи типа "сталь-бетон-сталь" и устройство для его осущевления | 1978 |

|

SU768991A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ИЗ КОНСТРУКЦИОННОЙ КОМПЛЕКСНОЛЕГИРОВАННОЙ ХОЛОДНОДЕФОРМИРУЕМОЙ СТАЛИ | 2014 |

|

RU2566109C1 |

| КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВАНИЯ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2002 |

|

RU2213382C1 |

| Установка для изготовления цилиндрических корпусов | 1973 |

|

SU490620A1 |

1. Способ изготовления сварных обсадных двухстенных труб из секций, включающий подготовку, листов для внутренней и наружной обечаек, вальцовку листов в трубчатую заготовку и сварку трубчатых заготовок, о т- личающийся тем, что, с целью повьшения качества и несущей способности труб, после вальцовки листа в трубчатую заготовку ее устанавливают на оправку для формирования секций внутренней обечайки и производят сварку продольного стыка, затем на нее навивают ребра жесткости и устанавливают подкладку по длине секции трубы, после чего кольцевую арматуру и подкладку приваривают к секции внутренней обечайки, затем обтачивают кольцевую арматуру и подкладку под размер внутреннего диаметра наружной обечайки и внутрь наружной свальцованной обечайки устанавливают оправку с внутренней обечайкой, причем стык наружной обечайки ориентируют по подкладке внутренней обечайки, затем наружную обечайку прижимают к обработанной поверхности кольцевой арматуры и подкладки и сваривают продольный стык совместно с подкладкой, после чего производят обработку торцов полученной двухстенной трубы с одной установки, вальцуют из листа, а затем собирают и сваривают переходные фланцы, затем их обрабатывают с образованием посадочных мест для стыковки, выполняют шпоночные пазы и радиальные отверстия с заданным шагом, после чего в двухстенную трубу с одной стороны запрессовывают переходный фланец с наружным посадочным местом, а с другой - с. внутренним до без зазорного соединения обработанных торцовых поверхностей и приваривают их к внутренней и наружной обечайкам кольцевыми швами, затем между собой готовые секции обсадной трубы соответственно с внутренним и наружным посадочными местами, устанавливая в совмещенные радиальные отверстия и шпоночные пазы соответственно втулки и шпонки. 2. Технологическая линия для изготовления сварных обсадных двухстенных труб из секций, содержащая связанные между собой транспортными средствами стенд для подготовки листа, станок для вальцовки листа в трубную заготовку, стенд для сварки продольного шва труб и стенд для сборки секций в обсадную трубу, отличающаяся тем, что. i э ю СП

фае. f

73

ВидА

(риг. 2

Фиг. 3

20

23

-Ф

Л

у

7-/ГЙ7

IS

}3

15

Вид 5

Фиг. 5

iS 2if

Фив. 7

At

1уч ,, 7, , , , ,s , , , ;, j ,

f У1 ZL Y jfL 7 f X /

t3s

sK

13

фиг. 9

, , ;, j ,

X /

t3s

IB

г%Д

ill/.m /.

iff, fff if.l

/

tpus,3

./f

Вид 3

50

иг. 12

Y //y/////////J 2355Фиг.13

32

19

(риг. 7

J

Редактор Л. Веселовская

Составитель К, Быковец

Техред т.Дубинчак Корректоре. Шекмар

823/lA

Тираж 783Подписное

ВНШШ Государственного комитета СССР

по делам изобретений и открытий 13035, Москва, Ж-35, Раушская наб., д. 4/5

Фтшиап 1П1П Патент, г. Ужгород, ул. Проектная,4

tflite. 15

| Осадья Я.Е | |||

| и др | |||

| Современные трубные цеха | |||

| М.: Металлургия, 1977, с | |||

| Приспособление для съемки жилетно-карманным фотографическим аппаратом со штатива | 1921 |

|

SU310A1 |

| Технологическая линия для изготовления сварных труб | 1979 |

|

SU869904A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-02-28—Публикация

1984-11-26—Подача