(54) ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ

1

Изобретение относится к области сварки и обработки металлов давлением и может быть использовано при изготовлении труб большого диаметра, например, 1020-2520 мм для магистральных трубопроводов.

Известны технологические линии для изгртовления электросварных труб большого диаметра, содержащие агрегаты для формовки заготовок, из сборки и сварки в трубу и установки для отделки труб 1.

Известные технологические линии обеспечивают изготовление труб большого диаметра со сварными швами, однако не позволяют получить трубы без валиков усиления швов. Кроме того, структура и свойства сварных швов существенно отличаются от основного металла труб.

Наиболее близким решением из известных является технологическая линия для изготовления сварных труб, содержащая связанные между собой транспортными средствами агрегаты для подготовки листа, формовки листа в трубную заготовку, сборки заготовки, сварки труб, контроля и агрегат Ътделки, включающий нагревательные устройства 2.

Недостатком этой линии является то, что при этом не обеспечивается необходимый уровень свойств, а на трубах остаются валики усиления швов, являющиеся концентраторами напряжений и затрудняющие нанеf сенне изоляционных покрытий.

Целью изобретения является повышение качества и несущей способности труб.

Указанная цель достигается тем, что известная линия, в которой по ходу технологического процесса установлены связанные

10 транспортными средствами агрегаты для подготовки листа, формовки листа в трубную заготовку, сборки заготовок, сварки труб, контроля и агрегат отделки, включающий нагревательные устройства, снабжена установленными перед нагревательными устройствами Н кинематически связанными между собой устройством- для ориентации швов относительно оси раскатных калибров,заталкивателем и устройством для фиксации и стабилизации положения трубы в зоне работы нагревательных устройств,а также устаг

20 новленными за нагревательными устройствами раскатным станом, спрейером и установкой для отпуска с охлаждающими устройствами, при этом нагревательные уст{)ойства снабжены системой слежения за положением швов в пространстве.

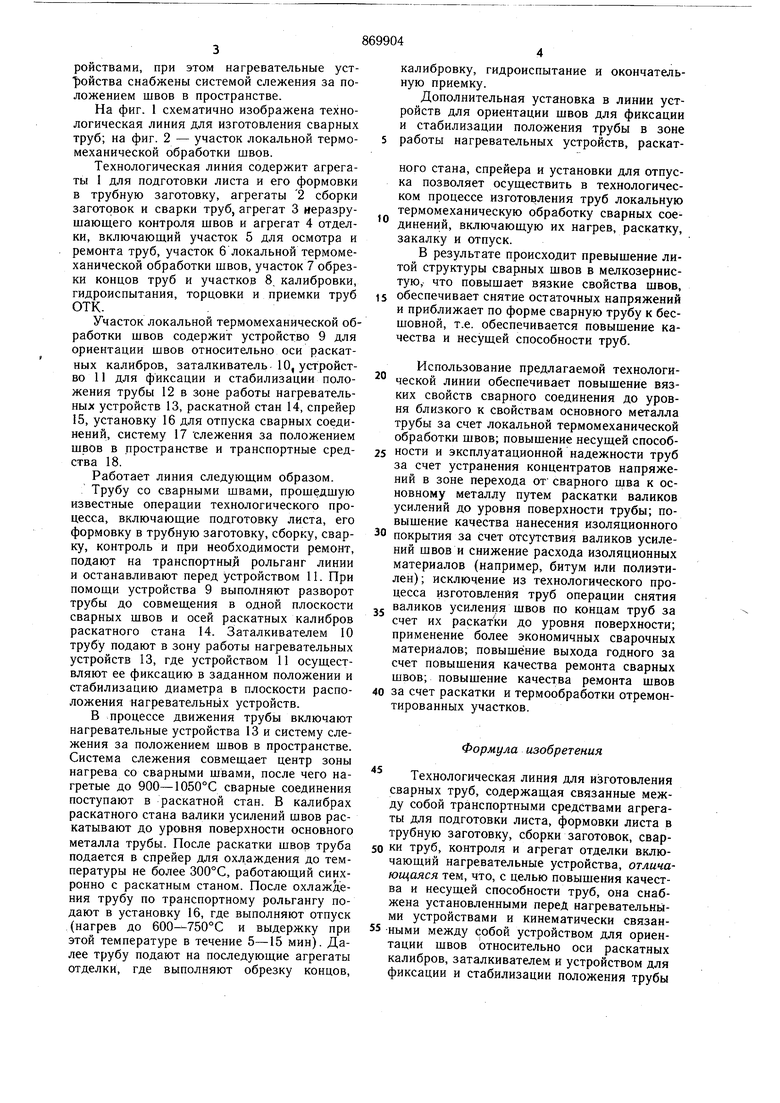

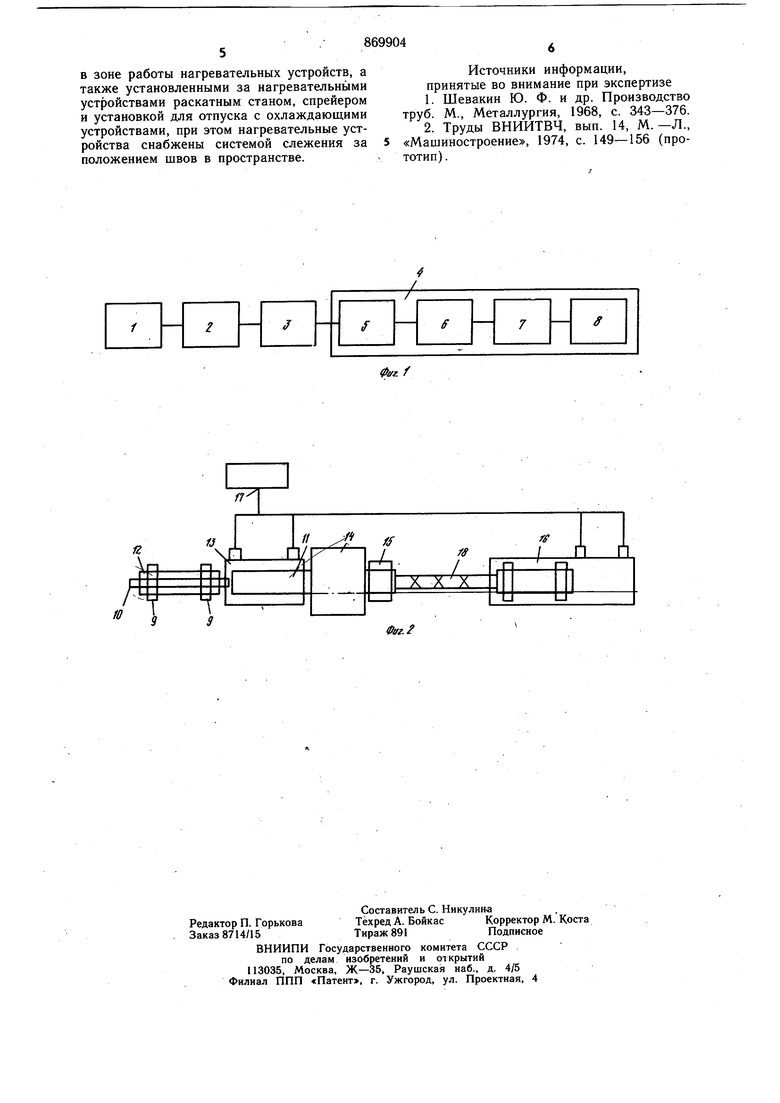

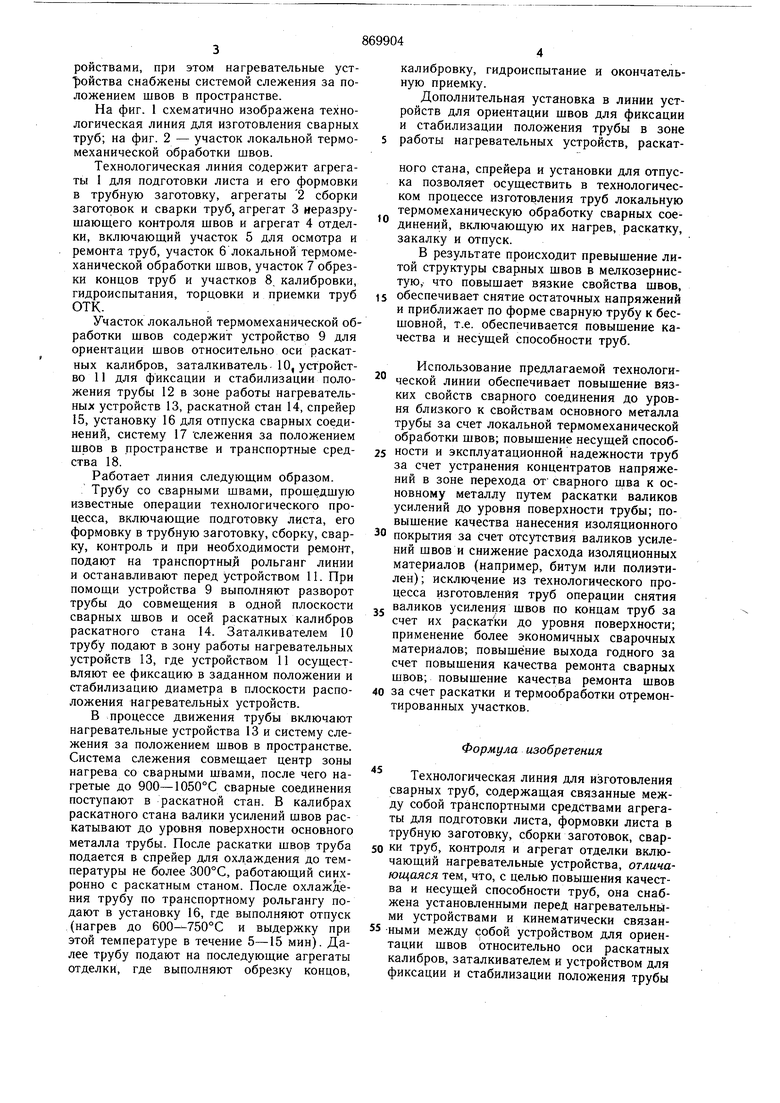

На фиг. 1 схематично изображена технологическая линия для изготовления сварных труб; на фиг. 2 - участок локальной термомеханической обработки швов.

Технологическая линия содержит агрегаты 1 для подготовки листа и его формовки в трубную заготовку, агрегаты 2 сборки заготовок и сварки труб, агрегат 3 иеразрушающего контроля швов и агрегат 4 отделки, включающий участок 5 для осмотра и ремонта труб, участок 6 локальной термомеханической обработки швов,участок 7 обрезки концов труб и участков 8. калибровки, гидроиспытания, торцовки и приемки труб

отк.

Участок локальной термомеханической обработки швов содержит устройство 9 для ориентации швов относительно оси раскатных калибров, заталкиватель 10, устройство 11 для фиксации и стабилизации положения трубы 12 в зоне работы нагревательных устройств 13, раскатной стан 14, спрейер 15, установку 16 для отпуска сварных соединений, систему 17 слежения за положением швов в пространстве и транспортные средства 18.

Работает линия следующим образом.

Трубу со сварными швами, прошедшую известные операции технологического процесса, включающие подготовку листа, его формовку в трубную заготовку, сборку, сварку, контроль и при необходимости ремонт, подают на транспортный рольганг линии и останавливают перед устройством 11. При помощи устройства 9 выполняют разворот трубы до совмещения в одной плоскости сварных щвов и осей раскатных калибров раскатного стана 14. Заталкивателем 10 трубу подают в зону работы нагревательных устройств 13, где устройством 11 осуществляют ее фиксацию в заданном положении и стабилизацию диаметра в плоскости расположения нагревательнь1х устройств.

В процессе движения трубы включают нагревательные устройства 13 и систему слежения за положением швов в пространстве. Система слежения совмещает центр зоны нагрева со сварными швами, после чего нагретые до 900-1050°С сварные соединения поступают в раскатной стан. В калибрах раскатного стана валики усилений швов раскатывают до уровня поверхности основного металла трубы. После раскатки швов труба подается в спрейер для охлаждения до температуры не более 300°С, работающий синхронно с раскатным станом. После охлаждения трубу по транспортному рольгангу подают в установку 16, где выполняют отпуск (нагрев до 600-750°С и выдержку при этой температуре в течение 5-15 мин). Далее трубу подают на последующие агрегаты отделки, где выполняют обрезку концов.

калибровку, гидроиспытание и окончательную приемку.

Дополнительная установка в линии устройств для ориентации швов для фиксации и стабилизации положения трубы в зоне работы нагревательных устройств, раскатного стана, спрейера и установки для отпуска позволяет осуществить в технологическом процессе изготовления труб локальную термомеханическую обработку сварных соединений, включающую их нагрев, раскатку, закалку и отпуск.

В результате происходит превышение литой структуры сварных щвов в мелкозернистую, что повыщает вязкие свойства щвов, обеспечивает снятие остаточных напряжений и приближает по форме сварную трубу к бесшовной, т.е. обеспечивается повышение качества и несущей способности труб.

Использование предлагаемой технологио

ческой линии обеспечивает повышение вязких свойств сварного соединения до уровня близкого к свойствам основного металла трубы за счет локальной термомеханической обработки швов; повышение несущей способности и эксплуатационной надежности труб за счет устранения концентратов напряжений в зоне перехода от сварного шва к основному металлу путем раскатки валиков усилений до уровня поверхности трубы; повыщение качества нанесения изоляционного

покрытия за счет отсутствия валиков усилений швов и снижение расхода изоляционных материалов (например, битум или полиэтилен) ; исключение из технологического процесса изготовления труб операции снятия

валиков усиления щвов по концам труб за счет их раскатки до уровня поверхности; применение более экономичных сварочных материалов; повыщёние выхода годного за счет повыщения качества ремонта сварных швов; повышение качества ремонта щвов

за счет раскатки и термообработки отремонтированных участков.

Формула изобретения

Технологическая линия для изготовления сварных труб, содержащая связанные между собой транспортными средствами агрегаты для подготовки листа, формовки листа в трубную заготовку, сборки заготовок, сварки труб, контроля и агрегат отделки включающий нагревательные устройства, отличающаяся тем, что, с целью повышения качества и несущей способности труб, она снабжена установленными перед нагревательными устройствами и кинематически связанными между собой устройством для ориентации швов относительно оси раскатных калибров, Заталкивателем и устройством для фиксации и стабилизации положения трубы

в зоне работы нагревательных устройств, а также установленными за нагревательными устройствами раскатным станом, спрейером и установкой для отпуска с охлаждающими устройствами, при этом нагревательные устройства снабжены системой слежения за положением швов в пространстве.

Источники информации, принятые во внимание при экспертизе

1.Шевакин Ю. Ф. и др. Производство труб. М., Металлургия, 1968, с. 343-376.

2.Труды ВНИИТВЧ, вып. 14, М. -Л., «Машиностроение, 1974, с. 149-156 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для производства сварных термоупрочненных труб | 1977 |

|

SU659222A1 |

| Поточная линия для упрочняющей обработки труб | 1981 |

|

SU992601A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ СПИРАЛЬНОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2002 |

|

RU2224031C1 |

| Технологическая линия для производства спиральношовных гофрированных труб | 1989 |

|

SU1715535A1 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ | 2013 |

|

RU2564501C2 |

| СПОСОБ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2004 |

|

RU2293620C2 |

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ МНОГОСЛОЙНЫХ БИМЕТАЛЛИЧЕСКИХ ТРУБ БОЛЬШОГО ДИАМЕТРА С ПОВЫШЕННЫМ РЕСУРСОМ ЭКСПЛУАТАЦИИ В АГРЕССИВНЫХ СРЕДАХ ДЛЯ ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ СЕРЫ | 2012 |

|

RU2523407C1 |

| Способ производства двухшовных труб | 1978 |

|

SU776694A1 |

| Способ производства высокопрочных электросварных труб | 1980 |

|

SU969758A1 |

| Способ производства сварных труб | 1990 |

|

SU1748979A1 |

Я

ff

Авторы

Даты

1981-10-07—Публикация

1979-03-06—Подача