Подобное техническое решение имеет внутренние гидравлические центраторы для центровки торцов отдельных труб и секций при строительстве трубопроводов 2.

Отличие предлагаемого устройства от известного состоит в том, что упоры имеют жесткзю связь между собой в виде диафрагмы, заключенной в центрирующем диске с возможностью вращения относительно его, и снабжены откидными кронштейнами для центрации наружной обечайки, причем кронштейны связаны с упорами шарнирно с возможностью фиксации в крайних положениях.

При этом каждый откидной кронштейн выполнен в виде гребенки Для центрирования наружных обечаек различных диаметров.

Кроме того, по крайней мере один из центрирующих: дисков установлен с возмолшостью перемещения вдоль оси вала.

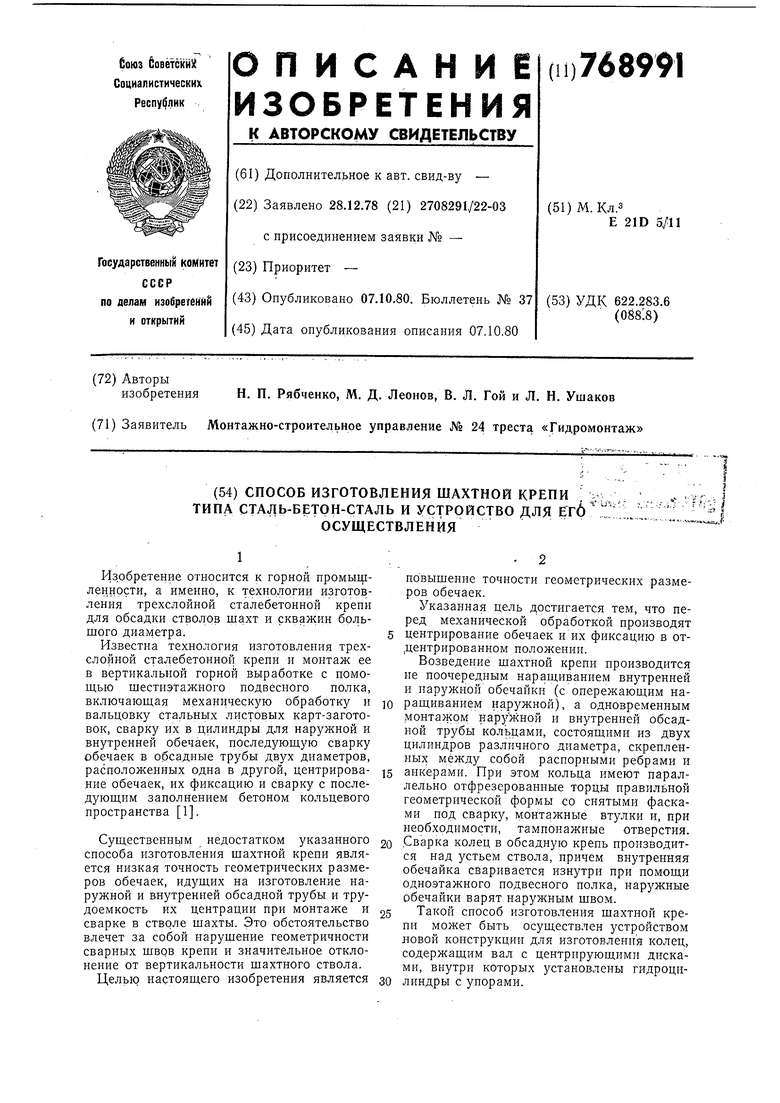

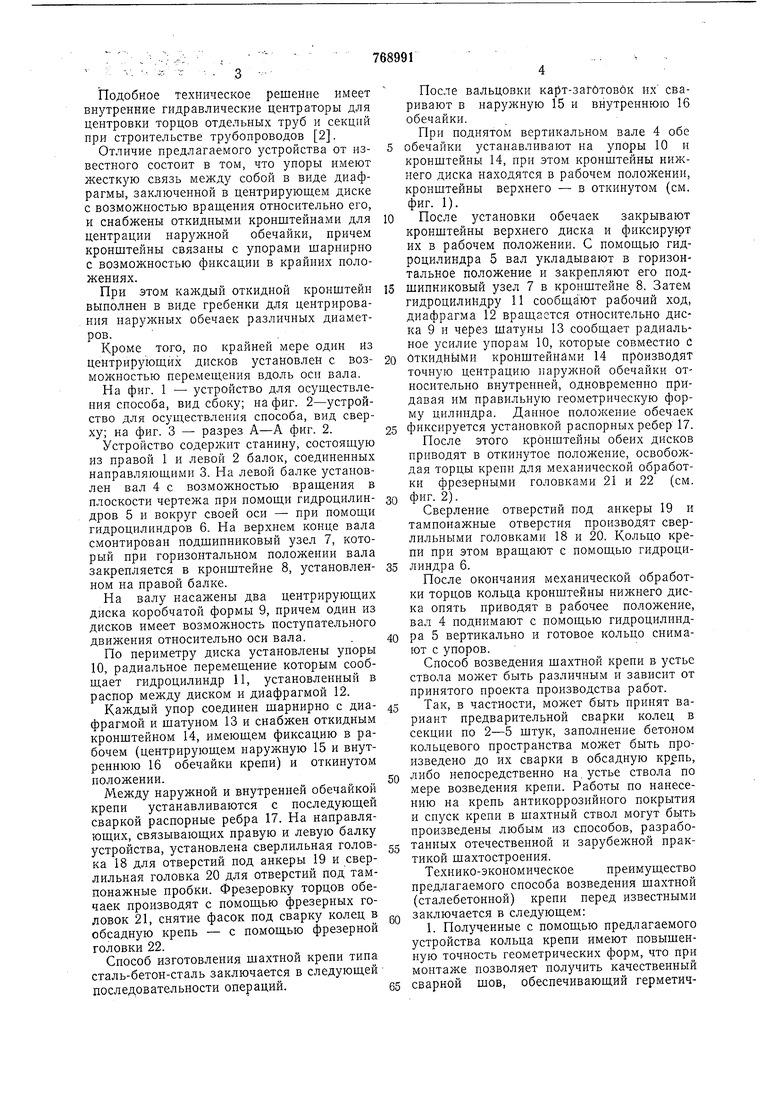

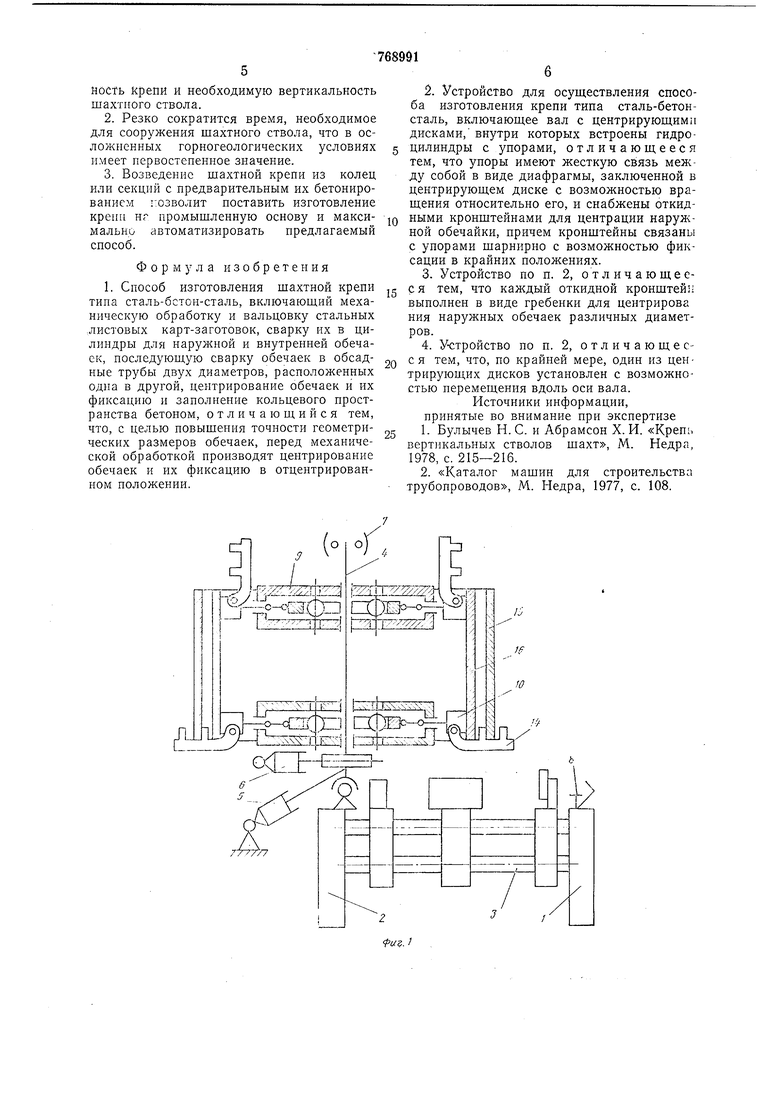

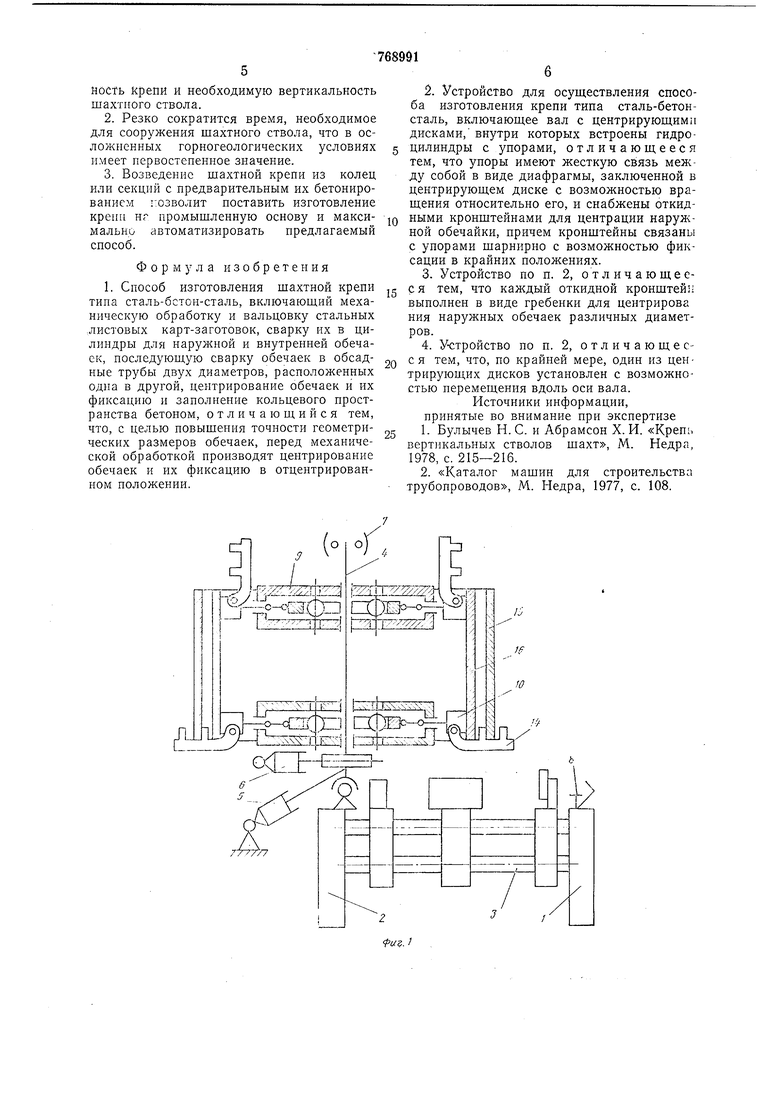

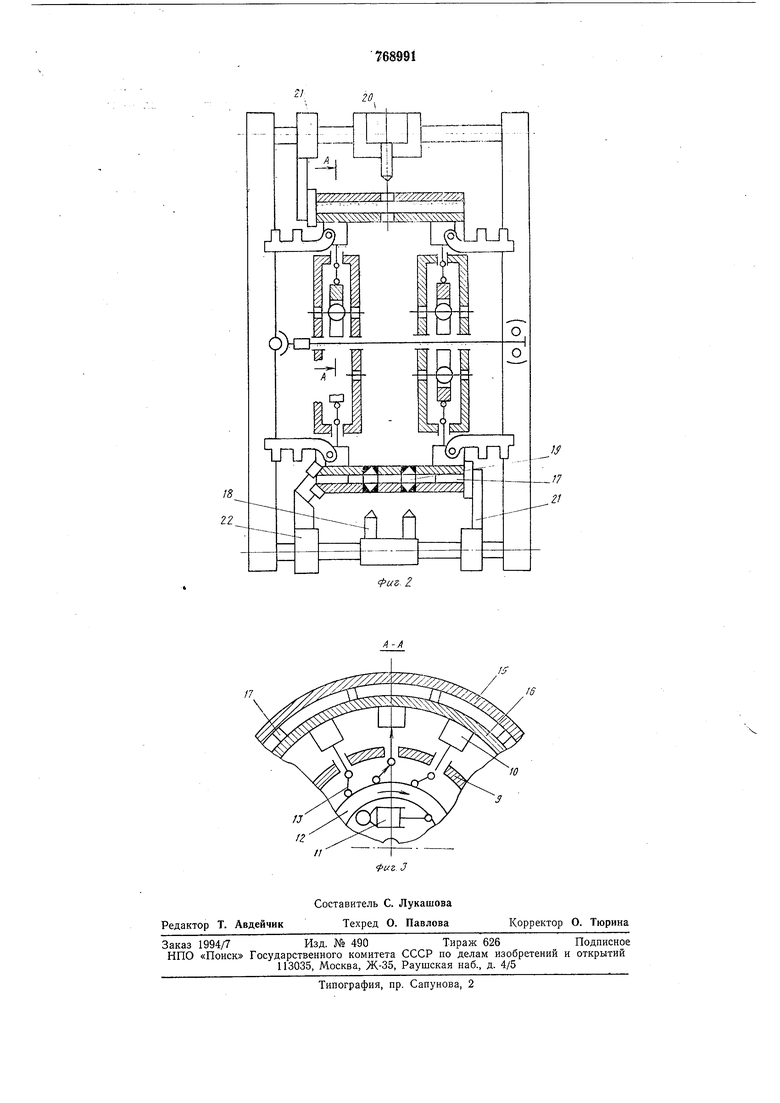

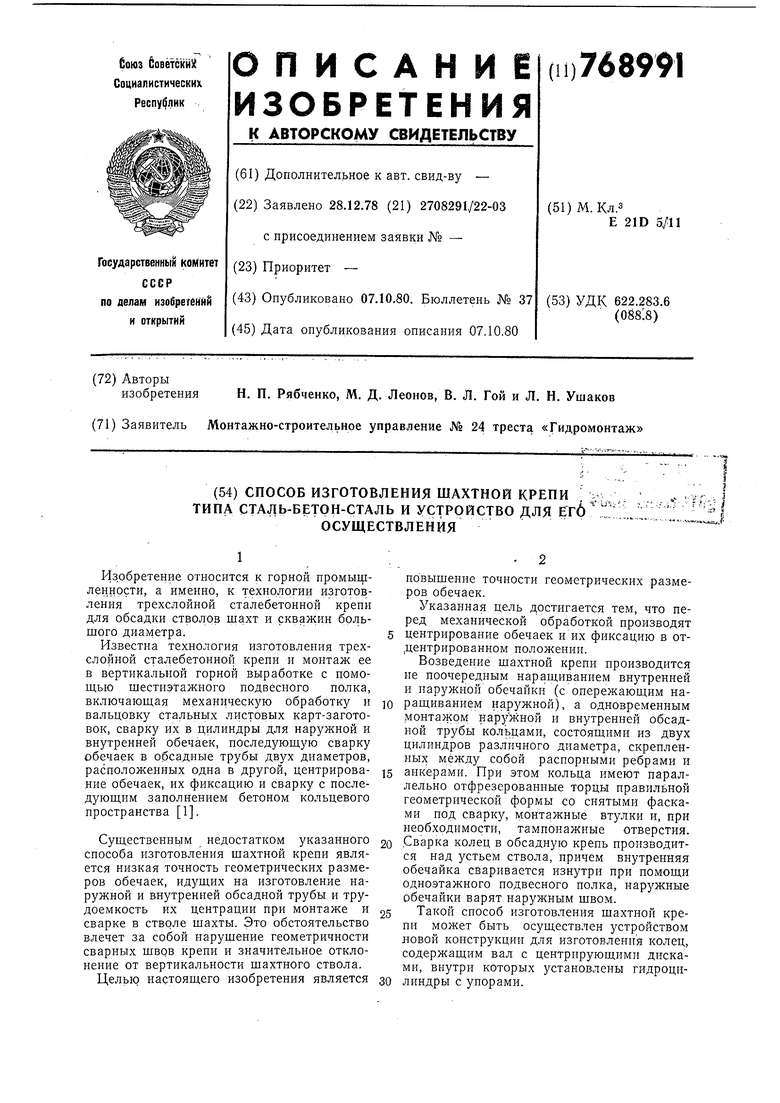

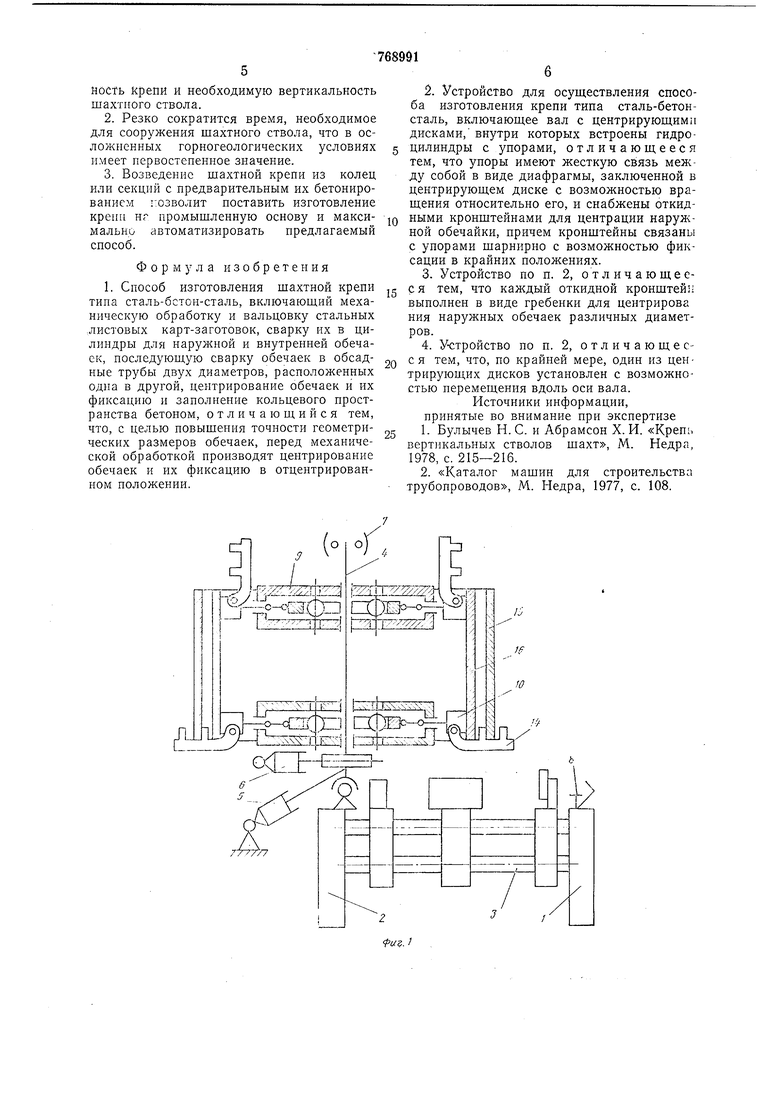

На фиг. 1 - устройство для осуществления способа, вид сбоку; на фиг. 2-устройство для осуществления способа, вид сверху; на фиг. 3 - разрез А-А фиг. 2.

Устройство содержит станину, состоящую из нравой 1 и левой 2 балок, соединенных направляющими 3. На левой балке установлен вал 4 с возможностью вращения в плоскости чертежа при помощи гидроцилиндров 5 и вокруг своей оси - при помощи гидроцилиндров 6. На верхнем конце вала смонтирован подшинниковый узел 7, который при горизонтальном положении вала закрепляется в кронштейне 8, установленном на правой балке.

На валу насажены два центрирующих диска коробчатой формы 9, причем один из дисков имеет возможность поступательного движения относительно оси вала.

По периметру диска установлены упоры 10, радиальное перемещение которым сообщает гидроцилиндр 11, установленный в раепор между диском и диафрагмой 12.

Каждый упор соединен шарнирно с диафрагмой и шатуном 13 и снабжен откидным кронштейном 14, имеющем фиксацию в рабочем (центрирующем наружную 15 и внутреннюю 16 обечайки крепи) и откинутом положении.

Между наружной и внутренней обечайкой крепи устанавливаются с последующей сваркой распорные ребра 17. На направляющих, связывающих правую и левую балку устройства, установлена сверлильная головка 18 для отверстий под анкеры 19 и сверлильная головка 20 для отверстий под тампонажные нробки. Фрезеровку торцов обечаек производят с помощью фрезерных головок 21, снятие фасок под сварку колец в обсадную крепь - с помощью фрезерной головки 22.

Способ изготовления шахтной крепи типа сталь-бетон-сталь заключается в следующей последовательности операций.

После вальцовки карт-заМтовбк их сваривают в наружную 15 и внутреннюю 16 обечайки.

При ноднятом вертикальном вале 4 обе обечайки устанавливают на упоры 10 и кронщтейны 14, при этом кронщтейны нижнего диска находятся в рабочем положении, кронщтейны верхнего - в откинутом (см. фиг. 1).

После установки обечаек закрывают кронштейны верхнего диска и фиксируют их в рабочем положении. С помошью гидроцилиндра 5 вал укладывают в горизонтальное положение и закрепляют его подшипниковый узел 7 в кронштейне 8. Затем гидроцилиндру И сообщают рабочий ход, диафрагма 12 вращается относительно диска 9 и через шатуны 13 сообщает радиальное усилие упорам 10, которые совместно С

откидными кронштейнами 14 нроизводят точную центрацию наружной обечайки относительно внутренней, одновременно придавая им правильную геометрическую форму цилиндра. Данное положение обечаек

фиксируется установкой распорных ребер 17. После этого кронштейны обеих дисков приводят в откинутое положение, освобождая торцы крепи для механической обработки фрезерными головками 21 и 22 (см.

фиг. 2).

Сверление отверстий под анкеры 19 и тампонажные отверстия производят сверлильными головками 18 и 20. Кольцо крепи при этом вращают с помощью гидроцилиндра 6.

После окончания механической обработки торцов кольца кронщтейны нижнего диска онять приводят в рабочее положение, вал 4 поднимают с помощью гидроцилиндра 5 вертикально и готовое кольцо снимают с упоров.

Способ возведения щахтной крени в устье ствола может быть различным и зависит от принятого проекта производства работ.

Так, в частности, может быть принят вариант предварительной сварки колец в секции по 2-5 щтук, заполнение бетоном кольцевого пространства может быть нроизведено до их сварки в обсадную крень,

либо непосредственно на. устье ствола по мере возведения крепи. Работы но нанесению на крепь антикоррозийного нокрытия и спуск крепи в шахтный ствол могут быть произведены любым из снособов, разработанных отечественной и зарубежной практикой щахтостроения.

Технико-экономическое нреимущество нредлагаемого способа возведения шахтной (сталебетонной) крепи перед известными

заключается в следуюшем:

1. Полученные с помошью предлагаемого уетройства кольца крепи имеют повышенную точность геометрических форм, что при монтаже позволяет получить качественный

сварной шов, обеспечивающий герметичмость крепи и необходимую вертикальность шахтного ствола.

2.Резко сократится время, необходимое для сооружения шахтного ствола, что в осложненных горногеологических условиях имеет первостененное значение.

3.Возведение шахтной крени из колец или секций с нредварительным их бетонированием гозволит поставить изготовление креин нг нромышленную основу и максимально автоматизировать предлагаемый способ.

Формула изобретения

1. Способ изготовления шахтной крепи типа сталь-бстон-сталь, включаюш,ий механическую обработку и вальцовку стальных .листовых карт-заготовок, сварку нх в цилиндры для нарул ной и внутренней обечаек, последующую сварку обечаек в обсадные трубы двух диаметров, расположенных одна в другой, центрирование обечаек и их фиксацию и заполнение кольцевого пространства бетоном, отличаюш,ийся тем, что, с целью повышения точности геометрических размеров обечаек, перед механической обработкой производят цептрирование обечаек и их фиксацию в отцентрированном положении.

2.Устройство для осуществления способа изготовления крепи типа сталь-бетонсталь, включающее вал с центрирующими дисками, внутри которых встроены гидроцилиндры с упорами, отличающееся тем, что упоры имеют жесткую связь между собой в виде диафрагмы, заключенной в центрирующем диске с возможностью вращения относительно его, и снабжены откидными кронштейнами для центрации наружной обечайки, причем кронштейны связаны с упорами щарнирно с возможностью фиксации в крайних положениях.

3.Устройство по п. 2, отличающееся тем, что каждый откидной кронштейн выполнен в виде гребенки для центрирова ния наружных обечаек различных диаметров.

4.У-стройство по п. 2, отличающееся тем, что, по крайней мере, один из центрирующих дисков установлен с возможностью перемещения вдоль оси вала.

Источники информации, принятые во внимание при экспертизе

1.Булычев Н. С. и Абрамсон X. И. «Крепь вертикальных стволов щахт, М. Недра, 1978, с. 215-216.

2.«Каталог мащин для строительства трубопроводов, М. Недра, 1977, с. 108.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1971 |

|

SU291764A1 |

| ОПАЛУБКА ДЛЯ ВОЗВЕДЕНИЯ МОНОЛИТНОЙ КРЕПИ ШАХТНОГО СТВОЛА | 1992 |

|

RU2019702C1 |

| Установка для сварки продольных швов многошовных цилиндрических обечаек | 1977 |

|

SU737178A2 |

| Устройство для сборки резервуаров из обечаек и днищ под сварку | 1980 |

|

SU872152A1 |

| Вайма для сборки рамок корпусов струнных музыкальных инструментов | 1987 |

|

SU1444146A1 |

| Поточная механизированная линия для изготовления барабанов ленточных конвейеров | 1975 |

|

SU737176A1 |

| Устройство для сборки резервуаров | 1973 |

|

SU486890A1 |

| Устройство для сборки под сварку обечаек | 1989 |

|

SU1729723A1 |

| Механизм грузоподъемного борта грузового автомобиля | 1961 |

|

SU151939A1 |

| Шахтная подъемная установка | 1986 |

|

SU1465407A1 |

Авторы

Даты

1980-10-07—Публикация

1978-12-28—Подача