При обычно применяемой технологии автоматической сборки нецоколеванных миниатюрных ламп накаливания изготовление ножки и монтаж спирали производятся на одном автомате, а заварка и откачка - на другом. Такой технологический процесс не может обеспечить качественной сборки ламп и (Связан с усложнением автоматов в связи с необходимостью осуществления кассетной перегрузки колб и ножек.

Предлагаемое устройство дает возможность производить указанные операции на одном автомате карусельного типа, содержащем механизмы для сборки тела накала на штенгеле, монтажа его в колбе и сварки последней с штенгелем.

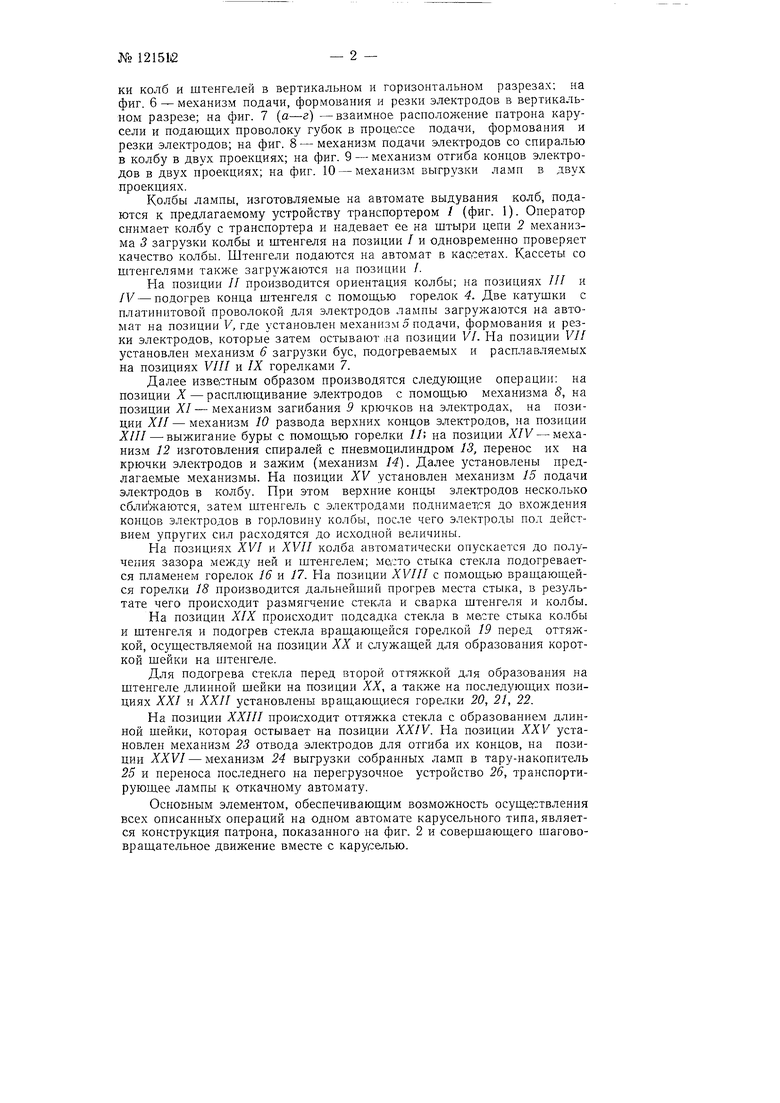

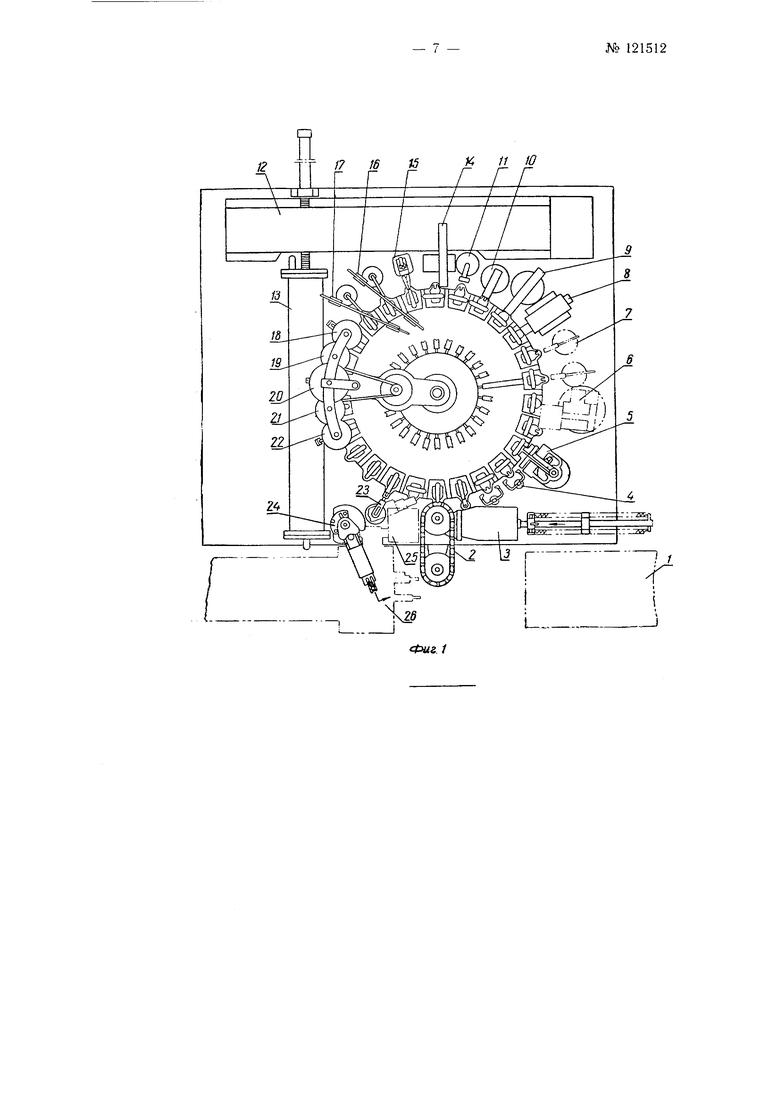

Поставленная задача решается конструктивным выполнением патрона в виде полой стойки. Патрон совершает шагово-врашательное движение вместе с каруселью. На стойке закреплены цанги, удерживающие штенгель, держатель с двумя отвер|Стиями, фиксирующий концы электродов при их формовании и приварке к штенгелю, и пропущенный через стойку шток с подъемно-поворотной головкой, снабженной присосом. Этот присос удерживает колбу лампы, отводимую от оси штенгеля в процессе монтажа тела накала, и фиксирует колбу при вводе в нее последнего и сварке со штенгелем.

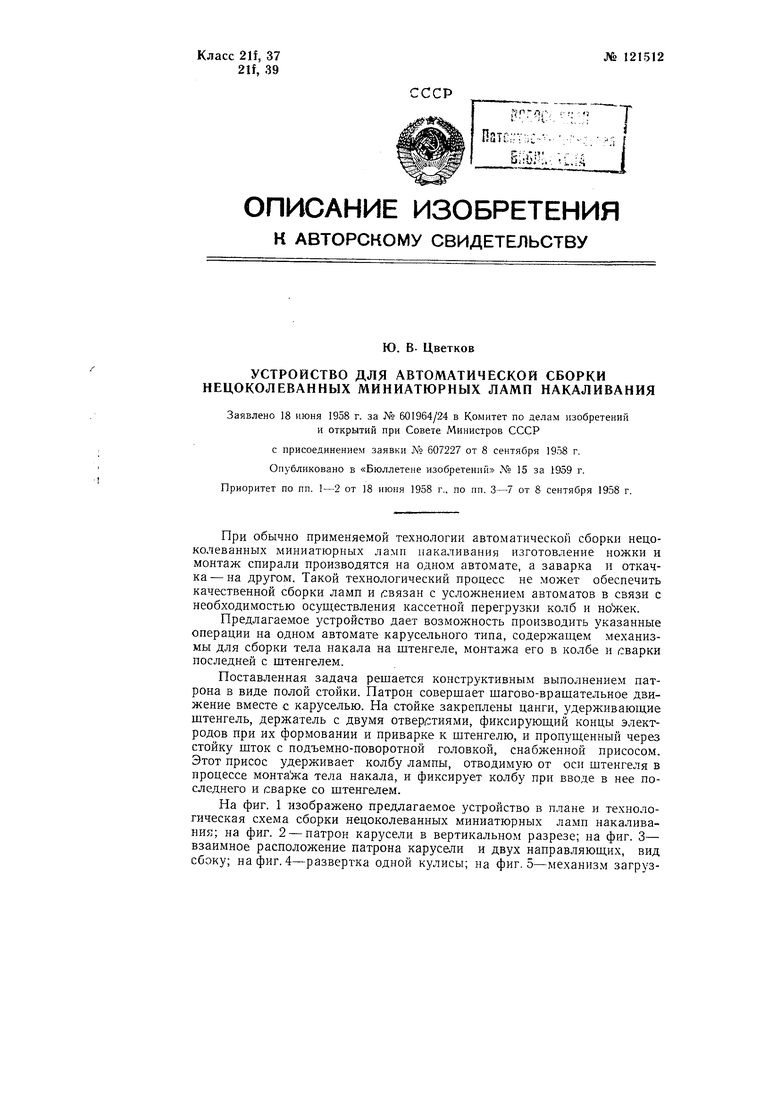

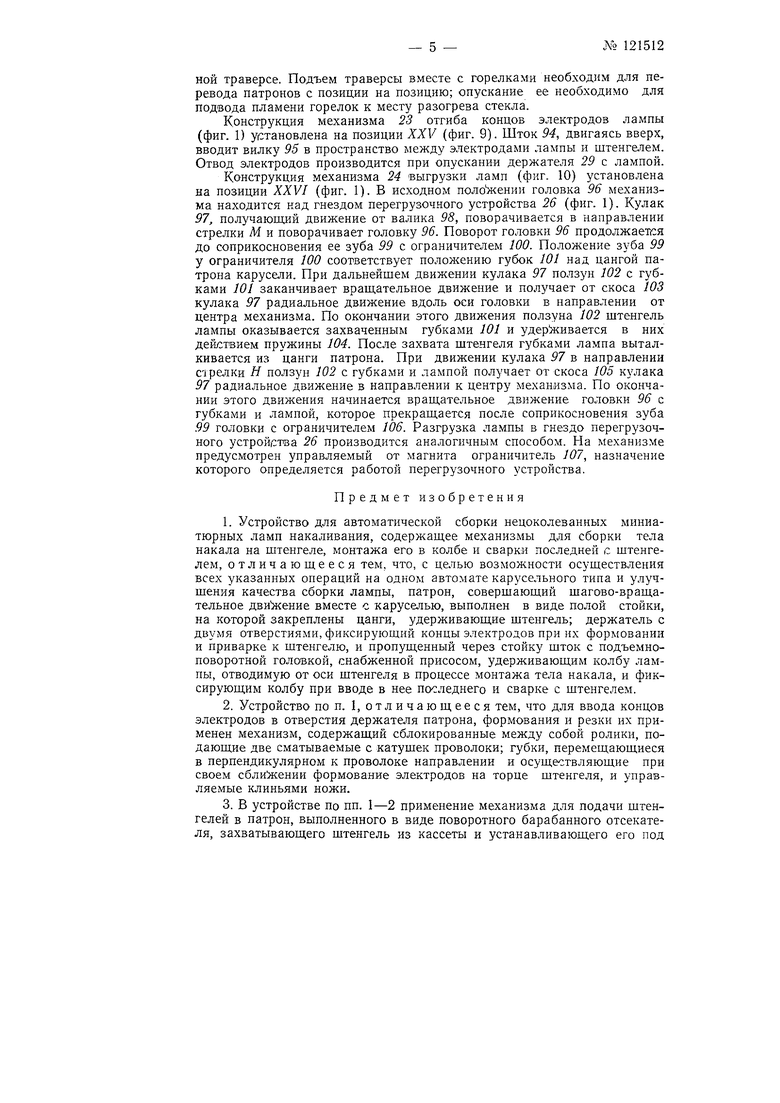

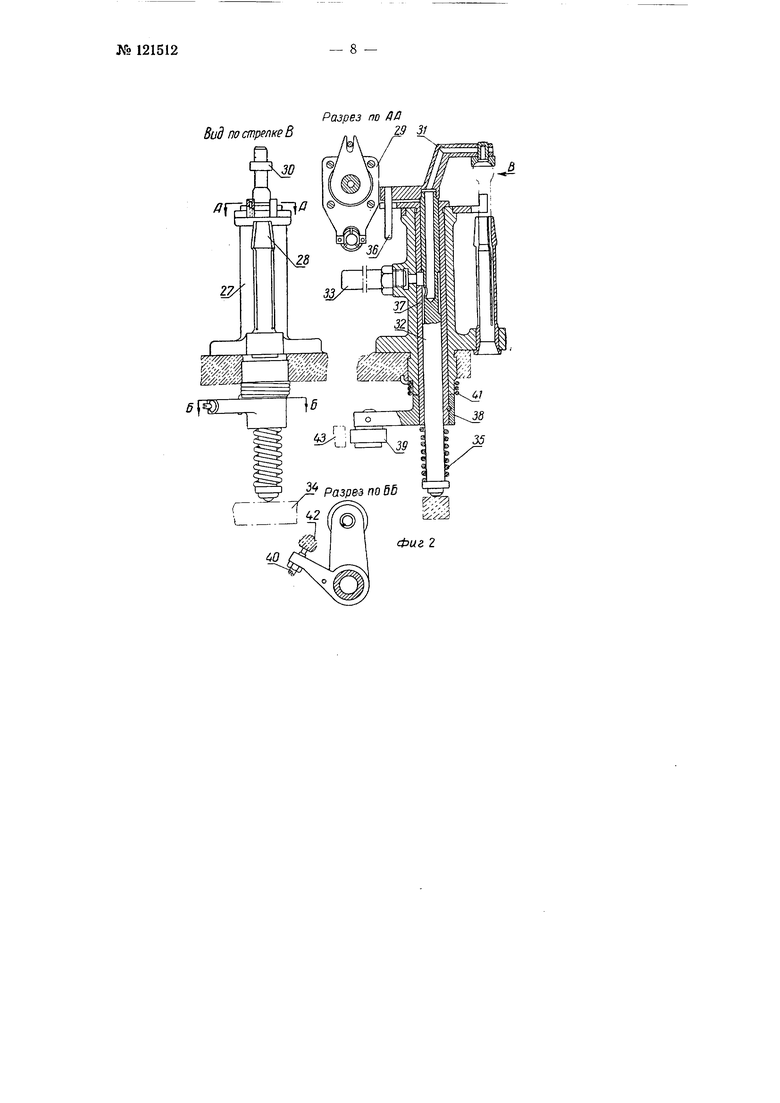

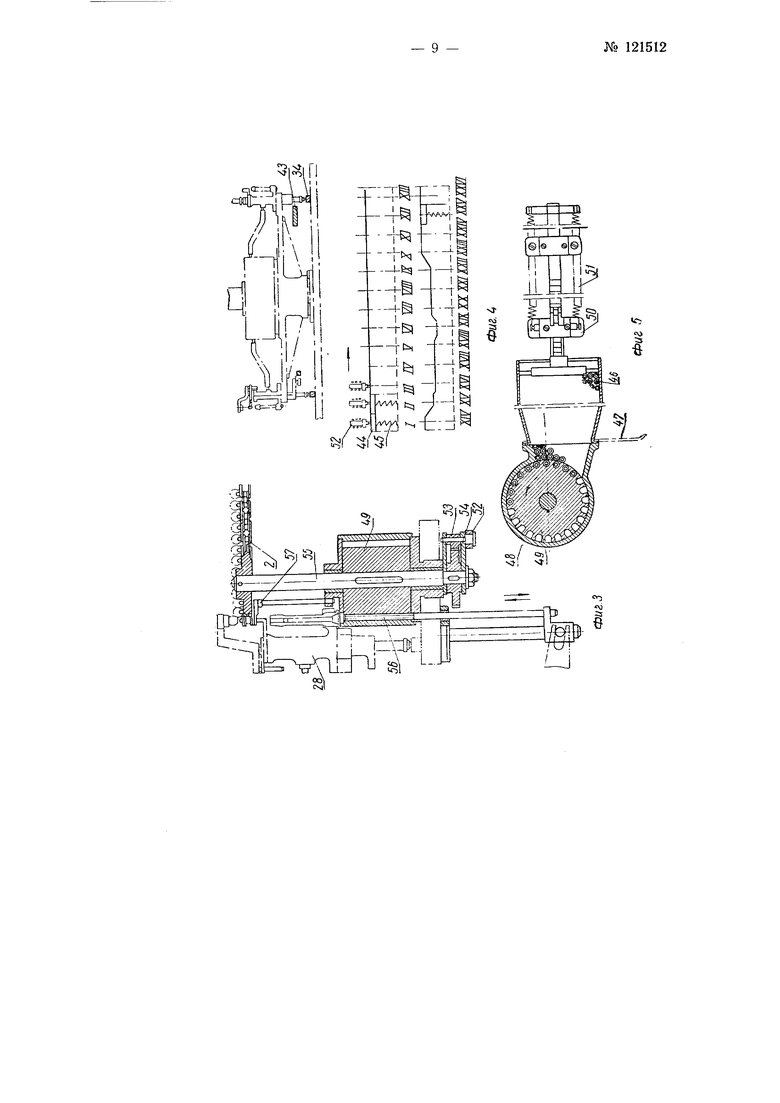

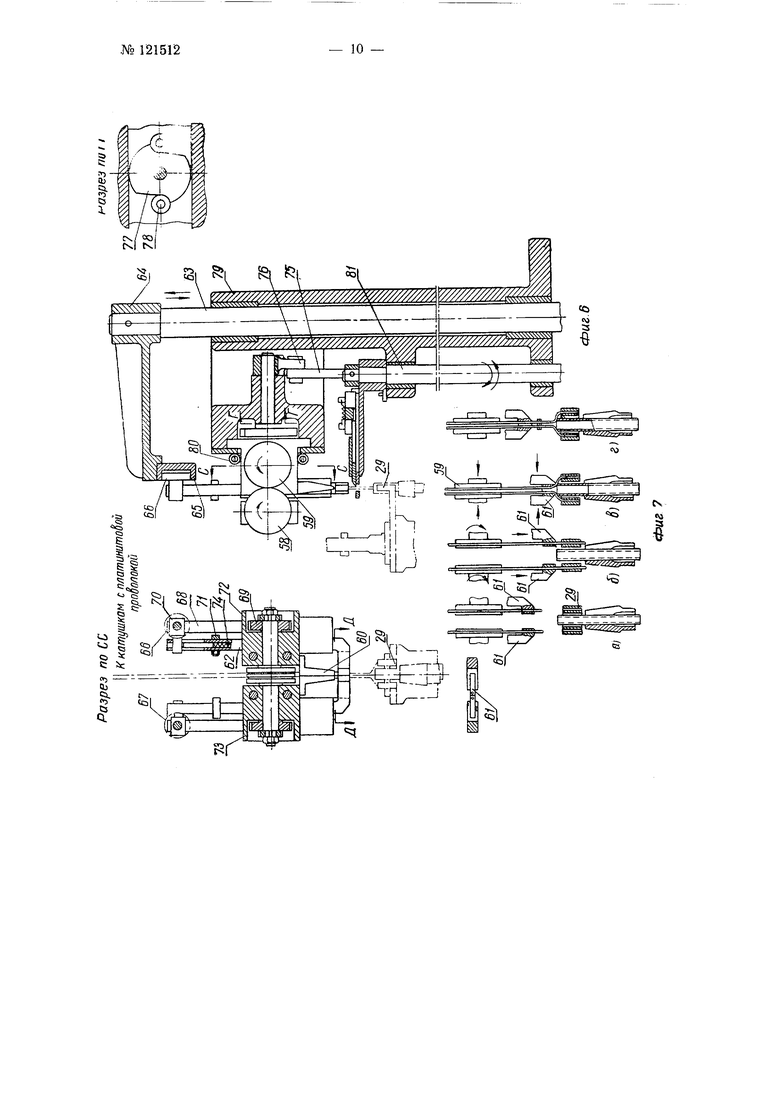

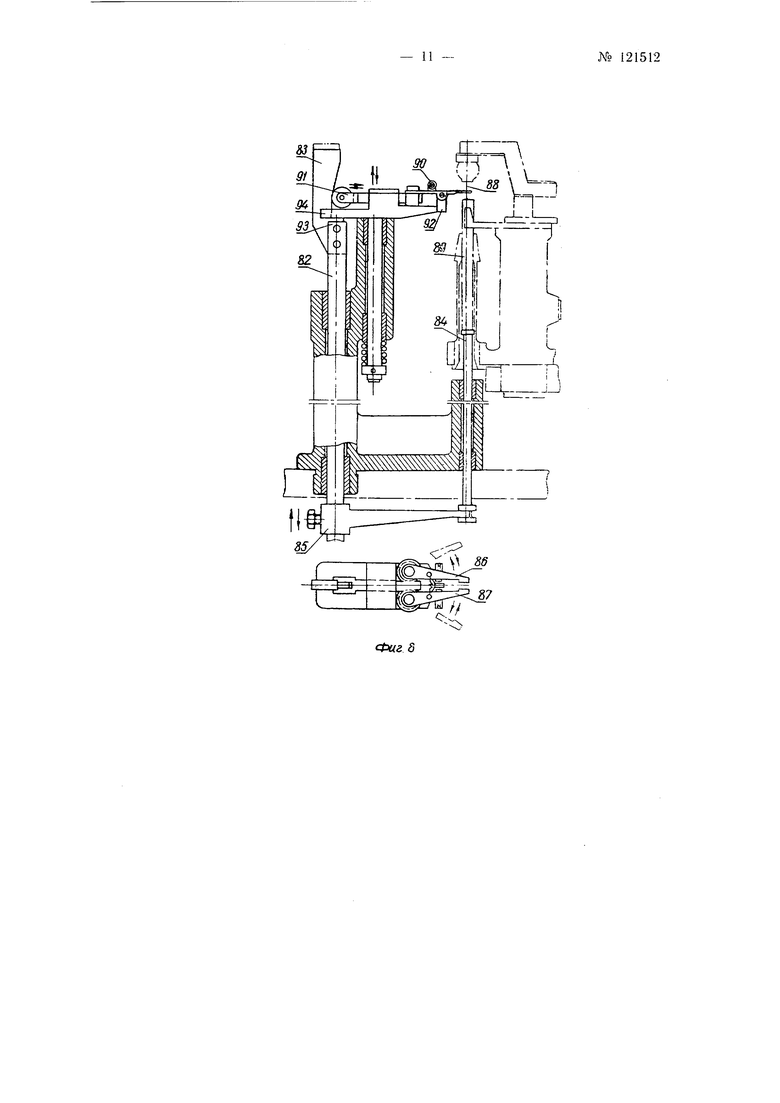

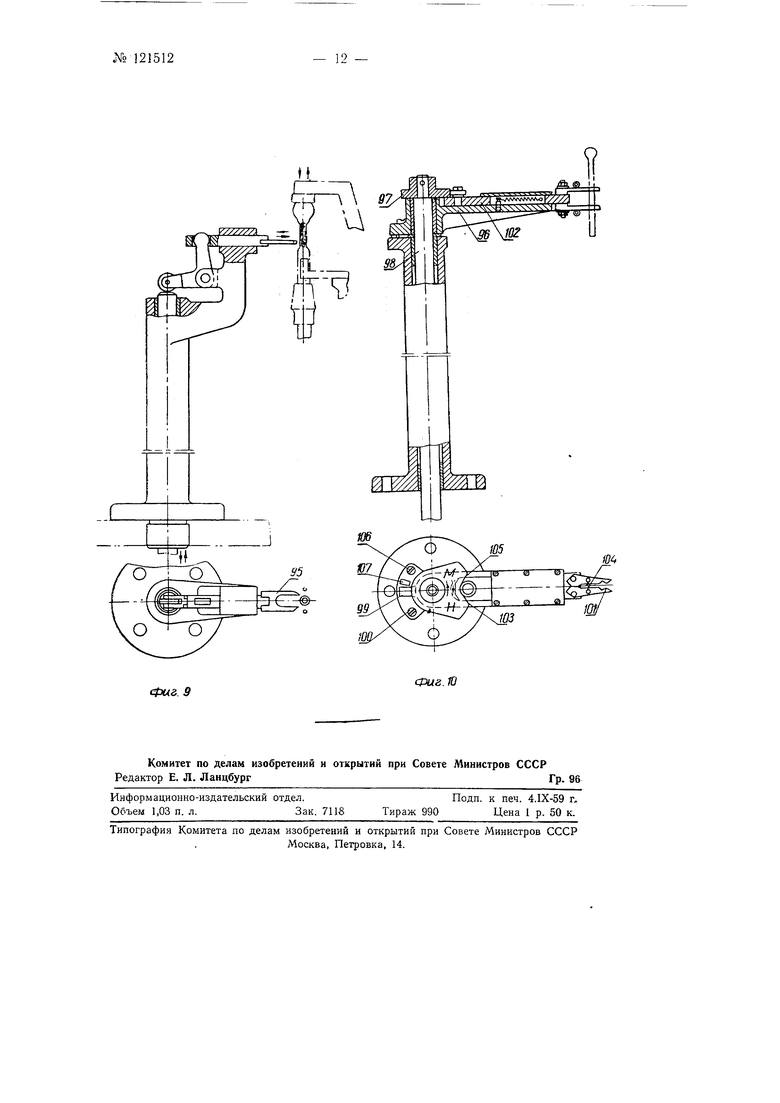

На фиг. 1 изображено предлагаемое устройство в плане и технологическая схема сборки нецоколеванных миниатюрных ламп накаливания; на фиг. 2 - патрон карусели в вертикальном разрезе; на фиг. 3- взаимное расположение патрона карусели и двух направляющих, вид сбоку; на фиг. 4-развертка одной кулисы; на фиг. 5-механизм загруз№ 1215Ш

ки колб и штенгелей в вертикальном и горизонтальном разрезах; на фиг. 6 - механизм нодачи, формования и резки электродов в вертикальном разрезе; на фиг. 7 (а-г) -взаимное расположение патрона карусели и подающих проволоку губок в процессе подачи, формования и резки электродов; на фиг. 8 - механизм подачи электродов со спиралью в колбу в двух проекциях; на фиг. 9 - механизм отгиба концов электродов в двух проекциях; на фиг. 10 - механизм выгрузки ламп в двух проекциях.

Колбы лампы, изготовляемые на автомате выдувания колб, подаются к предлагаемому устройству транспортером / (фиг. 1). Оператор снимает колбу с транспортера и надевает ее на штыри цепи 2 механизма 3 загрузки колбы и штенгеля на позиции / и одновременно проверяет качество колбы. Штенгели подаются на автомат в кассетах. Кассеты со штенгелями также загружаются на позиции /.

На позиции // производится ориентация колбы; на позициях /// и fV - подогрев конца штенгеля с помощью горелок 4. Две катущки с платинитовой проволокой для электродов лампы загружаются на автомат на позиции V, где установлен механизм 5 подачи, формования и резки электродов, которые затем остывают ма позиции Vf. На позиции УП установлен механизм 6 загрузки бус, подогреваемых и расплавляемых на позициях VIH и IX горелками 7.

Далее известным образом производятся следующие операции: на позиции X - расплющивание электродов с помощью механизма 8, на позиции XI-механизм загибания 9 крючков на электродах, на позиции XII - механизм 10 развода верхних концов электродов, на позиции XIII - выжигание буры с помощью горелки //; на позиции XIV - механизм 12 изготовления спиралей с пневмоцилиндром 13, перенос их на крючки электродов и зажим (механизм 14). Далее установлены предлагаемые механизмы. На позиции XV установлен механизм 15 подачи электродов в колбу. При этом верхние концы электродов несколько сближаются, затем щтенгель с электродами поднимается до вхождения концов электродов в горловину колбы, после чего электроды под действием упругих сил расходятся до исходной величины.

На позициях XVI и XVII колба автоматически опускается до получения зазора между ней и штенгелем; место стыка стекла подогревается пламенем горелок 16 и 17. На позиции XVIII с помощью вращающейся горелки 18 производится дальнейший прогрев места стыка, в результате чего происходит размягчение стекла и сварка штенгеля и колбы.

На позиции XIX происходит подсадка стекла в месте стыка колбы и щтенгеля и подогрев стекла вращающейся горелкой 19 перед оттяжкой, осуществляемой на позиции XX и служащей для образования короткой шейки на штенгеле.

Для подогрева стекла перед второй оттяжкой для образования на щтеигеле длинной щейки на позиции XX, а также на последующих позициях XXI и ХХП установлены вращающиеся горелки 20, 21, 22.

На позиции XXIII происходит оттяжка стекла с образованием длинной шейки, которая остывает на позиции XXIV. На позиции XXV установлен механизм 23 отвода электродов для отгиба их концов, на позиции XXVI - механизм 24 выгрузки собранных ламп в тару-накопитель 25 и нереноса последнего на перегрузочное устройство 26, транспортирующее лампы к откачному автомату.

Основным элементом, обеспечивающим возможность осуществления всех описанных операций на одном автомате карусельного типа, является конструкция патрона, показанного на фиг. 2 и совершающего шагововращательное движение вместе с каруселью.

На корпусе 27 патрона крепятся цанги 28 для штенгеля н держатель 29 с двумя отверстиями, в которые вводятся концы электродов лампы. Вакуумный присос 30 крепится на головке 31 и штоке 32 и имеет сферу для колбы. Вакуум подводится к штуцеру 55 и через систему отвер стий - к присосу 30. Подъем и опускание присоса происходит при перемещении патрона с позиции на позицию под действием неподвижной кулисы 34 на шток 32. Шток прижимается к кулисе 34 пружиной 55. В конструкции патрона предусмотрен отвод присоса 30 от оси цанги 28 на 90° для подвода механизмов к электродам при их изготовлении. Для этого Головка 5/через штифт 55 связана с втулкой 57, на которой закреплен рычаг 38 с роликом 55 и винтом 40. В положении присоса 30 над цангой 28 винт 40 поджимаетг:я пружиной 41 к упору 42, связанному с каруселью. Отвод присоса 30 от оси цанги 28 производится под действием неподвижной кольцевой кулисы 43 при перемещении но ней ролика 39. Кулиса воздействует на ролик 39 и поворачивает на 90° рычаг 55, втулку 57, а, следовательно, и головку 5/ с присосом 30, соединенную с втулкой 57 штифтом 36.

По кулисе 34 (фиг. 4) скользит шток 32 патрона (фиг. 2) при перемещении последнего с позиции на позицию. В зависимости от профиля кулисы щток 32 и связанный с ним присос 30 с колбой перемещаются вдоль оси. При этом профиль кулисы 5 обеспечивает необходимые перемещения колбы на позициях технологической схемы фиг. 1. На позициях /, // и XXV кулиса 34 имеет подвижные участки 44, которые удерживаются на уровне профиля кулисы пружинами 45. Подвижные участки 44 обеспечивают возможность опускания штока 32 на этих позициях под действием толкателей (на чертеже не показаны). Подъем штока 32 патрона производится под действием пружин 45 поаяе отхода толкателей. При этом необходимо, чтобы пружина 55 штока (фиг. 2) имела меньшую жесткость, чем пружины 45 (фиг. 4).

По кулисе 43 катится ролик 39 патрона (фиг. 2) при его перемещении с позиции на позицию. В зависимости от профиля кулисы ролик и связанный с ним присос 30 (фиг. 2) с колбой поворачиваются и устанавливаются на оси цанги 28 или отводятся от нее на угол 90. Профиль кулисы 43 обеспечивает необходимые положения колбы относительно цанги 28 (фиг. 2) на позициях технологической схемы (фиг. 1).

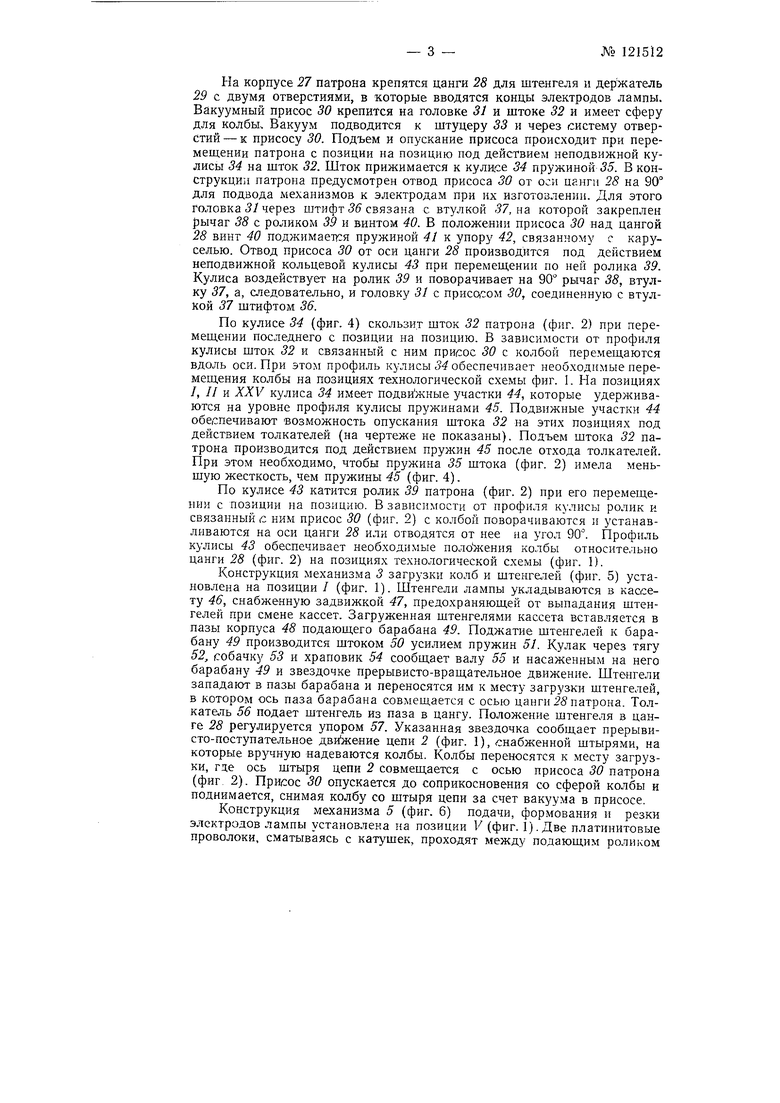

Конструкция механизма 5 загрузки колб и штенгелей (фиг. 5) установлена на позиции / (фиг. 1). Штенгели лампы укладываются в кассету 46, снабженную задвижкой 47, предохраняющей от выпадания штенгелей при смене кассет. Загруженная штенгелями кассета вставляется в пазы корпуса 48 подающего барабана 49. Поджатие щтенгелей к барабану 49 производится штоком 50 усилием пружин 51. Кулак через тягу 52, собачку 53 и храповик 54 сообщает валу 55 и насаженным на него барабану 49 и звездочке прерывисто-вращательное движение. Штенгели западают в пазы барабана и переносятся им к месту загрузки штенгелей, в котором ось паза барабана совмещается с осью цанги 25 патрона. Толкатель 56 подает штенгель из паза в цангу. Положение штенгеля в цанге 28 регулируется упором 57. Указанная звездочка сообщает прерывисто-поступательное двиЬкение цепи 2 (фиг. 1), снабженной штырями, на которые вручную надеваются колбы. Колбы переносятся к месту загрузки, где ось штыря цепи 2 совмещается с осью присоса 30 патрона (фиг 2). Присос 30 опускается до соприкосновения со сферой колбы и поднимается, снимая колбу со штыря цепи за счет вакуума в присосе.

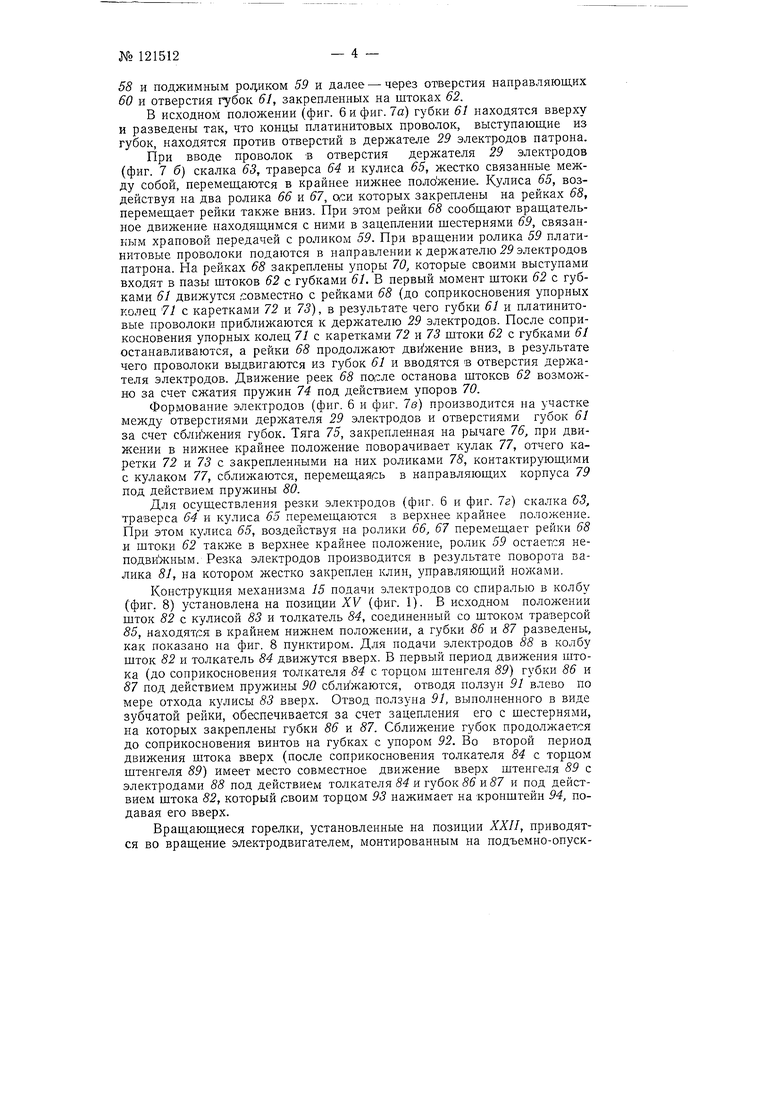

Конструкция механизма 5 (фиг. 6) подачи, формования и резки электродов лампы установлена на позиции V (фиг. 1). Две платинитовые проволоки, сматываясь с катушек, проходят между подающим роликом

- 3 -№ 121512

№ 121512

58 и поджимным родиком 59 и далее - через отверстия направляющих 60 и отверстия губок 61, закрепленных на штоках 62.

В исходном положении (фиг. 6 и фиг. 7а) губки 61 находятся вверху и разведены так, что концы платинитовых проволок, выступающие из губок, находятся против отверстий в держателе 29 электродов патрона.

При вводе проволок в отверстия держателя 29 электродов (фиг. 7 б) скалка 63, траверса 64 и кулиса 65, жестко связанные между собой, перемещаются в крайнее нижнее положение. Кулиса 65, воздействуя на два ролика 66 и 67, оси которых закреплены на рейках 68, перемещает рейки также вниз. При этом рейки 68 сообщают вращательное движение находящимся с ними в зацеплении шестернями 69, связанным храповой передачей с роликом 59. При вращении ролика 59 платинитовые проволоки подаются в направлении к держателю .29 электродов патрона. На рейках 68 закреплены упоры 70, которые своими выступами входят в пазы щтоков 62 с губками 61, В первый момент штоки 62 с губками 61 движутся .совместно с рейками 68 (до соприкосновения упорных колец 71 с каретками 72 и 73), в результате чего губки 61 и платинитовые проволоки приближаются к держателю 29 электродов. После соприкосновения упорных колец 71 с каретками 72 и 75 щтоки 62 с губками 61 останавливаются, а рейки 68 продолжают движение вниз, в результате чего проволоки выдвигаются из губок 61 и вводятся в отверстия держателя электродов. Движение реек 68 пасле останова штоков 62 возможно за счет сжатия пружин 74 под действием упоров 70.

Формование электродов (фиг. 6 и фиг. 7в) производится на участке между отверстиями держателя 29 электродов и отверстиями губок 61 за счет сближения губок. Тяга 75, закрепленная на рычаге 76, при движении в нижнее крайнее положение поворачивает кулак 77, отчего каретки 72 и 73 с закрепленными на них роликами 78, контактирующими с кулаком 77, сближаются, перемещаЯ|Сь в направляющих корпуса 79 под действием пружины 80.

Для осуществления резки электродов (фиг. 6 и фиг. 7г) скалка 63, траверса 64 и кулиса 65 перемещаются з верхнее крайнее положение. При этом кулиса 65, воздействуя на ролики 66, 67 перемещает рейки 68 и щтоки 62 также в верхнее крайнее положение, ролик 59 остается неподвижным. Резка электродов производится в результате поворота валика 81, на котором жестко закреплен клин, управляющий ножами.

Конструкция механизма 15 подачи электродов со спиралью в колбу (фиг. 8) установлена на позиции XV (фиг. 1). В исходном положении шток 82 с кулисой 83 и толкатель 84, соединенный со щтоком траверсой 85, находятся в крайнем нижнем положении, а губки 86 и 87 разведены, как показано на фиг. 8 пунктиром. Для подачи электродов 88 в колбу шток 82 и толкатель 84 движутся вверх. В первый период движения штока (до соприкосновения толкателя 84 с торцом штенгеля 89) губки 86 и 87 под действием пружины 90 сближаются, отводя ползун 91 влево по мере отхода кулисы 83 вверх. Отвод ползуна 91, выполненного в виде зубчатой рейки, обеспечивается за счет зацепления его с шестернями, на которых закреплены губки 86 и 87. Сближение губок продолжается до соприкосновения винтов на губках с упором 92. Во второй период движения штока вверх (после соприкосновения толкателя 84 с торцом штенгеля 89) имеет место совместное движение вверх штенгеля 89 с электродами 88 под действием толкателя 84 и губок S5 и S7 и под действием штока 82, который своим торцом 93 нажимает на -кронштейн 94, подавая его вверх.

Вращающиеся горелки, установленные на позиции XXII, приводятся во вращение электродвигателем, монтированным на подъемно-опускной траверсе. Подъем траверсы вместе с горелками необходим для перевода патронов с позиции на позицию; опускание ее необходимо для подвода пламени горелок к месту разогрева стекла.

Конструкция механизма 23 отгиба концов электродов лампы (фиг. 1) установлена на позиции XXV (фиг. 9). Шток 94, двигаясь вверх, вводит вилку 95 в пространство между электродами лампы и штенгелем. Отвод электродов производится при опускании держателя 29 с лампой.

Конструкция механизма 24 выгрузки ламп (фиг. 10) установлена на позиции XXVI (фиг. 1). В исходном положении головка 96 механизма находится над гнездом перегрузочного устройства 26 (фиг. 1). Кулак 97, получающий движение от валика 98, поворачивается в направлении стрелки М и поворачивает головку 96. Поворот головки 96 продолжается до соприкосновения ее зуба 99 с ограничителем 100. Положение зуба 99 у ограничителя 100 соответствует положению губок 101 над цангой патрона карусели. При дальнейшем движении кулака 97 ползун 102 с губками 101 заканчивает вращательное движение и получает от скоса 103 кулака 97 радиальное движение вдоль оси головки в направлении от центра механизма. По окончании этого движения ползуна 102 штенгель лампы оказывается захваченным губками 101 и удер живается в них действием пружины 104. После захвата штенгеля губками лампа выталкивается из цанги патрона. При движении кулака 97 в направлении стрелки Я ползун 102 с губками и лампой получает от скоса 105 кулака 97 радиальное движение в направлении к центру механизма. По окончании этого движения начинается вращательное движение головки 96 с губками и лампой, которое прекращается после соприкосновения зуба 99 головки с ограничителем 106. Разгрузка лампы в гнездо перегрузочного устройства 26 производится аналогичным способом. Па механизме предусмотрен управляемый от магнита ограничитель W7, назначение которого определяется работой перегрузочного устройства.

Предмет изобретения

1.Устройство для автоматической сборки нецоколеванных миниатюрных ламп накаливания, содержащее механизмы для сборки тела накала на штенгеле, монтажа его в колбе и сварки последней с штенгелем, отличающееся тем, что, с целью возможности осуществления всех указанных онераций на одном автомате карусельного типа и улучшения качества сборки лампы, патрон, совершающий шагово-вращательное движение вместе с каруселью, выполнен в виде полой стойки, на которой закреплены цанги, удерживающие штенгель; держатель с двумя отверстиями, фиксирующий концы электродов при их формовании и приварке к штенгелю, и пропущенный через стойку шток с подъемноповоротной головкой, снабженной присосом, удерживающим колбу лампы, отводимую от оси щтенгеля в процессе монтажа тела накала, и фиксирующим колбу при вводе в нее последнего и сварке с штенгелем.

2.Устройство по п. 1, отличающееся тем, что для ввода концов электродов в отверстия держателя патрона, формования и резки их применен механизм, содержащий сблокированные между собой ролики, подающие две сматываемые с катущек проволоки; губки, перемещающиеся в перпендикулярном к проволоке направлении и осуществляющие при своем сближении формование электродов на торце штенгеля, и управляемые клиньями ножи.

3.В устройстве по пп. 1-2 применение механизма для подачи штенгелей в патрон, выполненного в виде поворотного барабанного отсекателя, захватывающего штенгель из кассеты и устанавливающего его под

№ 121512- 6 -

патроном на одной оси с цангой и снабженного толкателем, вводящим штенгель в по-оледнюю.

4. Устройство по пп. 1-3, отличающееся тем, что механизм для подачи электродов с монтированной на них спиральной нитью накала в колбу снабжен губками, сближающими свободные концы электродов перед вводом их в колбу и перемещающимися поступательно вместе с толкателем, упирающимся в торец щтенгеля.

5.В устройстве по пп. 1-4 применение для сварки щтенгеля с колбой вращающихся горелок, приводимых во вращение от электродвигателя и установленных на подъемно-опускной стойке, управляемой кулачком.

6.Устройство по пп. 1-5, отличающееся тем, что для отгиба кондов электродов применена вилка, вводимая в пространство между щтенгелем и электродами и отгибающая их при опускании патрона с лампой.

7.Устройство по пп. 1-б, отличающееся тем, что для снятия лампы с патрона карусели применена поворотная головка, несущая поступательно перемещающийся в радиальном направлении ползун с губками на конце, подводимыми к патрону карусели и захватывающими щтенгель лампы, выталки ваемой из патрона толкателем.

IT f

12 ТТ /7 16

is к 11 ш

Г г г г

Разрез по ДО Вид по стрелке В.. 29 31

ffn

Разрез по 6Б

Фиг 2

П

--%У

1ГЧ

{ :: (

.1 I : MnTli

i-rvriid- f Si

СЧ

i

} ---

-,J-r/F r1-1 o

o/

Авторы

Даты

1959-01-01—Публикация

1958-06-18—Подача