Изобретение относится к термической обработке металлов и может быть использовано при термоупрочнении массивных деталей машин и инструмента.

Известен способ закалки деталей, изготовленных из высоколегированных марок сталей, заключающийся в том, что охлаждение осуществляют в условиях 0,8 Кп 1 до момента создания максимальных сжимающих напряжений на поверхности закаливаемых деталей, после чего осуществляют изотермическую выдержку при температуре начала мартенситного превращения (Мн), где Кп - число Кондратьева Такой способ позволяет увеличить ресурс работы термоупрочняемых деталей.

Известен способ закалки легированных марок сталей, содержащих углерод в количестве 0,65-0,85% Способ реализуется с помощью струйного охлаждения. Струи подаются под давлением 0,4-0,6 МПа на протяжении 0,2-0,8 с, после чего детали подвергают изотермической выдержке при 150-250°С на протяжении 10-50 мин.

Описанные способы аналогичны, так как струйное охлаждение обеспечивает условие 0,8 Кп 1, а изотермическая выдержка после прерванного охлаждения осуществляется при 150-250°С, т.е. практически при Мн, так как с изменением содержания углерода в пределах 0,65-0,85% Мн колеблется в пределах 150-250°С

Указанные способы закалки в основном относятся к деталям простой формы. При закалке деталей сложной формы ввиду неодновременности охлаждения различных сечений детали возникают большие терми-xl

СО CJ -N 00

,

ческие и структурные напряжения, приводящие к разрушению материала.

Наиболее близок к предлагаемому способ закалки массивных изделий сложной конфигурации, при котором охлаждение массивной части изделия производят распыленной водой с удельным расходом 14- 20 м3/м2-ч, а менее массивной части - с

9

расходом 2,5-9 м ./м -ч.

Сущность предлагаемого способа за- ключается в выравнивании температуры по оси массивного изделия, что должно привести к уменьшению вероятности разрушения материала за счет снижения концентрации напряжений по оси.

Однако при такой технологии возникают значительные градиенты температуры на поверхности, что приводит к трещинооб- разованию и деформации закаливаемых изделий. Кроме того, тонкая часть хвостовика охлаждается так же медленно, как и сердцевина массивной части, что приводит к снижению механических свойств материала, повышению температуры хладноломкости и ухудшению параметров, характеризующих вязкость разрушения материала. Недостатком является также возникновение на поверхности тонких частей растягивающих остаточных напряжений, в то время как на поверхности массивных частей возникают сжимающие напряжения. В этом случае в местах перехода от тонкой части к массивной наблюдается высокая концентрация напряжений, что также связано с опасностью образования закалочных трещин.

Цель изобретения - повышение качества изделий при исключении трещинообра- зований.

Поставленная цель достигается тем, что согласно способу закалки массивных изде- лий сложной конфигурации, включающему нагрев до температуры аустенитизации, выдержку дифференцированное охлаждение участков изделий с различным сечением распыленной водой, охлаждение мае- сивных частей изделия производят распыленной водой с удельным расходом 2,5-14 м /м -ч, а участков меньшей массы - с расходом 14-25 м /м «ч, при этом процесс интенсивного охлаждения прекращают по достижении наиболее удаленными от поверхности точками температуры 450-500°С с окончательным охлаждением изделия в воздушной среде.

Таким образом закалку деталей слож- ной конфигурации из легированных марок сталей ведут таким образом, чтобы массивная и тонкая части изделий охлаждались в одинаковых условиях, т.е. по всей поверхности сложного изделия осуществлялось условие BI 20, что приводит к созданию сжимающих напряжений по всей поверхности. Это означает, что на тонкую часть изделий должен быть направлен большой расход водовоздушной смеси, поскольку условие Bi aR/A R/ 20 для меньшего размера выполнимо при более высоком а.

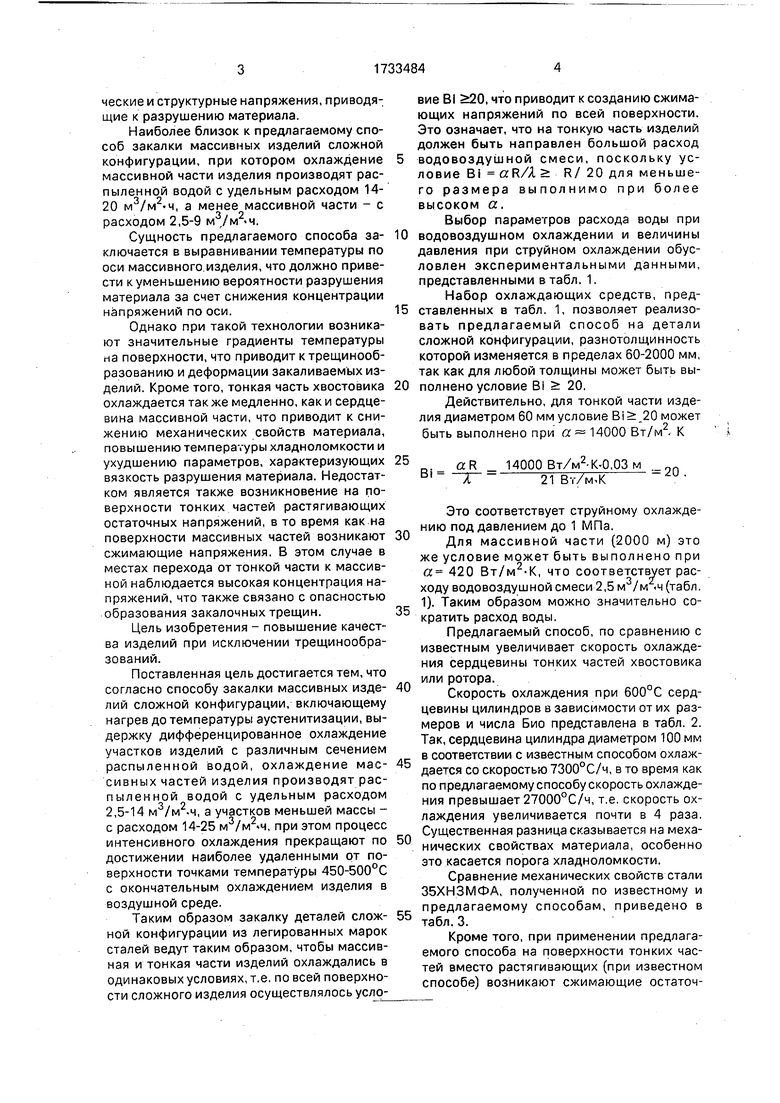

Выбор параметров расхода воды при водовоздушном охлаждении и величины давления при струйном охлаждении обусловлен экспериментальными данными, представленными в табл. 1.

Набор охлаждающих средств, представленных в табл. 1, позволяет реализовать предлагаемый способ на детали сложной конфигурации, разнотолщинность которой изменяется в пределах 60-2000 мм, так как для любой толщины может быть выполнено условие Bi 20.

Действительно, для тонкой части изделия диаметром 60 мм условие может быть выполнено при а - 14000 Вт/м2. К

Bi

gR 14000 Вт/м2-К-0,ОЗм Вт/MiK

20

Это соответствует струйному охлаждению под давлением до 1 МПа.

Для массивной части (2000 м) это же условие может быть выполнено при а 420 Вт/м2-К, что соответствует расходу водовоздушной смеси 2,5 м3/м .ч (табл. 1). Таким образом можно значительно сократить расход воды.

Предлагаемый способ, по сравнению с известным увеличивает скорость охлаждения сердцевины тонких частей хвостовика или ротора.

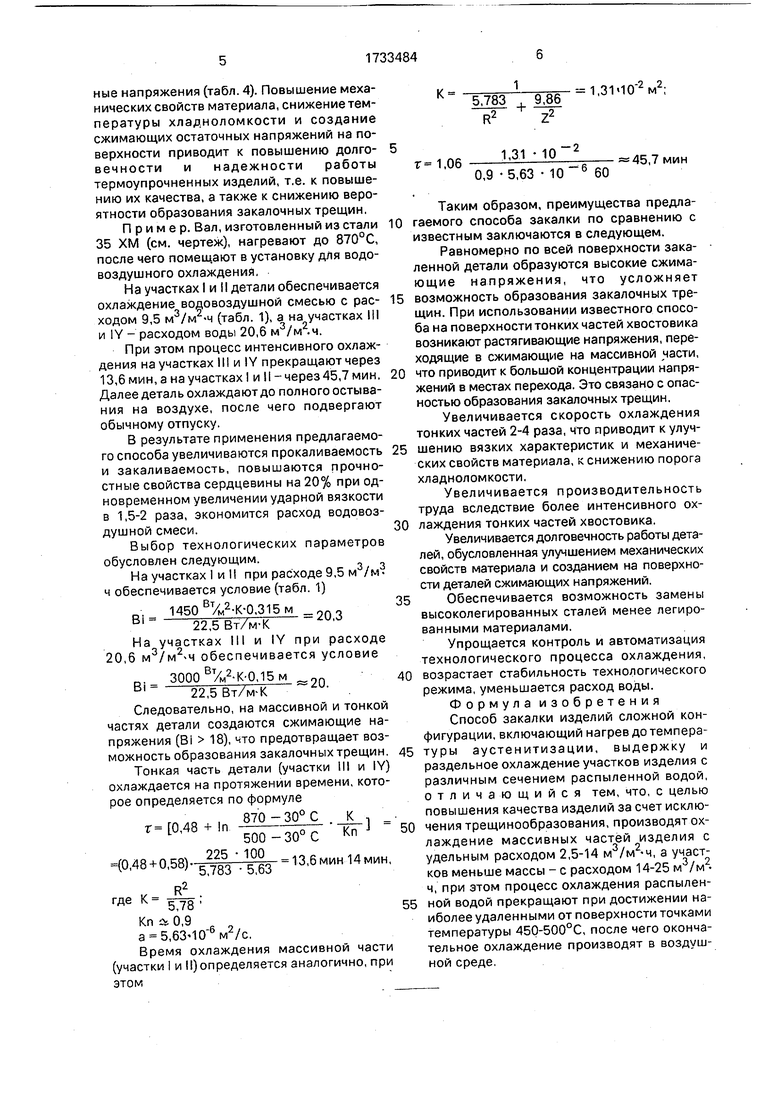

Скорость охлаждения при 600°С сердцевины цилиндров в зависимости от их размеров и числа Био представлена в табл. 2. Так, сердцевина цилиндра диаметром 100 мм в соответствии с известным способом охлаждается со скоростью 7300°С/ч, в то время как по предлагаемому способу скорость охлаждения превышает 27000°С/ч, т.е. скорость охлаждения увеличивается почти в 4 раза. Существенная разница сказывается на механических свойствах материала, особенно это касается порога хладноломкости.

Сравнение механических свойств стали 35ХНЗМФА, полученной по известному и предлагаемому способам, приведено в табл. 3.

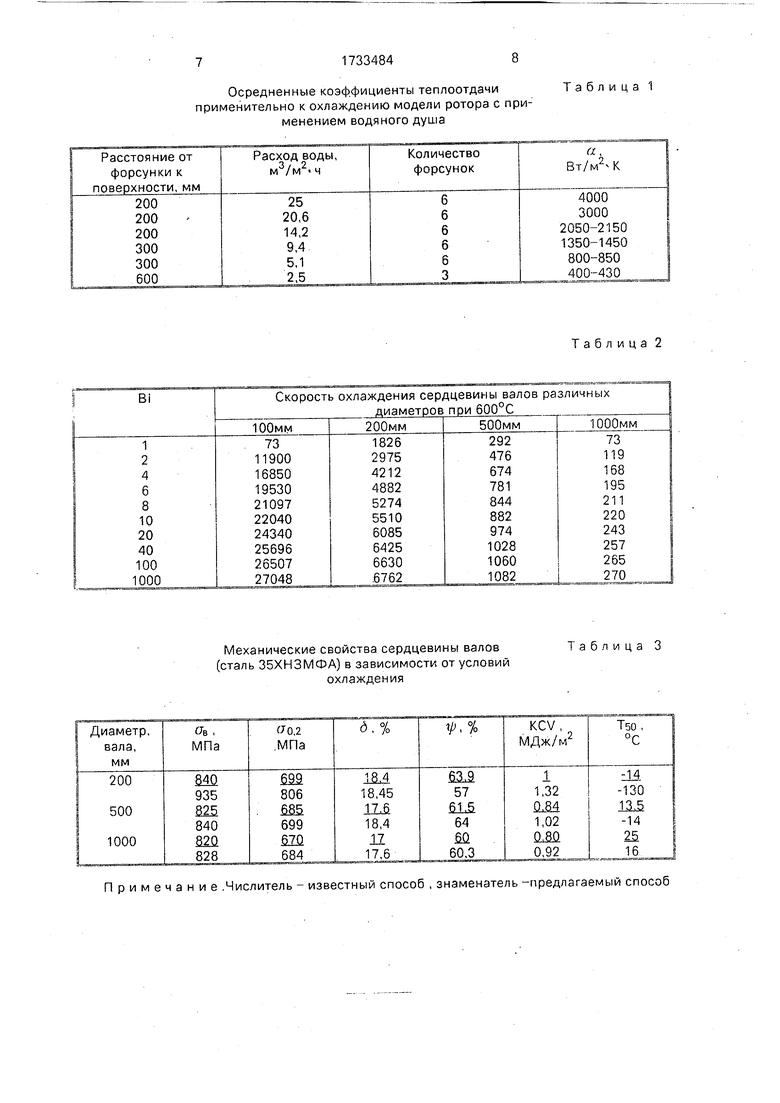

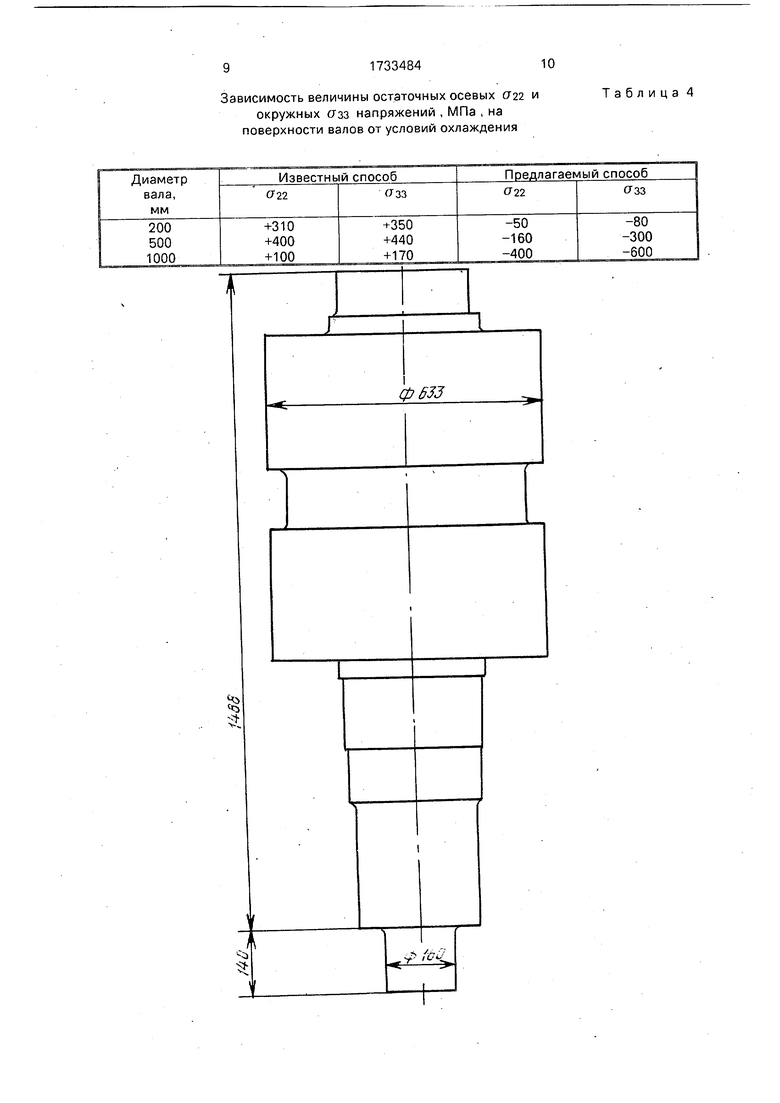

Кроме того, при применении предлагаемого способа на поверхности тонких частей вместо растягивающих (при известном способе) возникают сжимающие остаточные напряжения (табл. 4). Повышение механических свойств материала, снижение температуры хладноломкости и создание сжимающих остаточных напряжений на поверхности приводит к повышению долговечности и надежности работы термоупрочненных изделий, т.е. к повышению их качества, а также к снижению вероятности образования закалочных трещин.

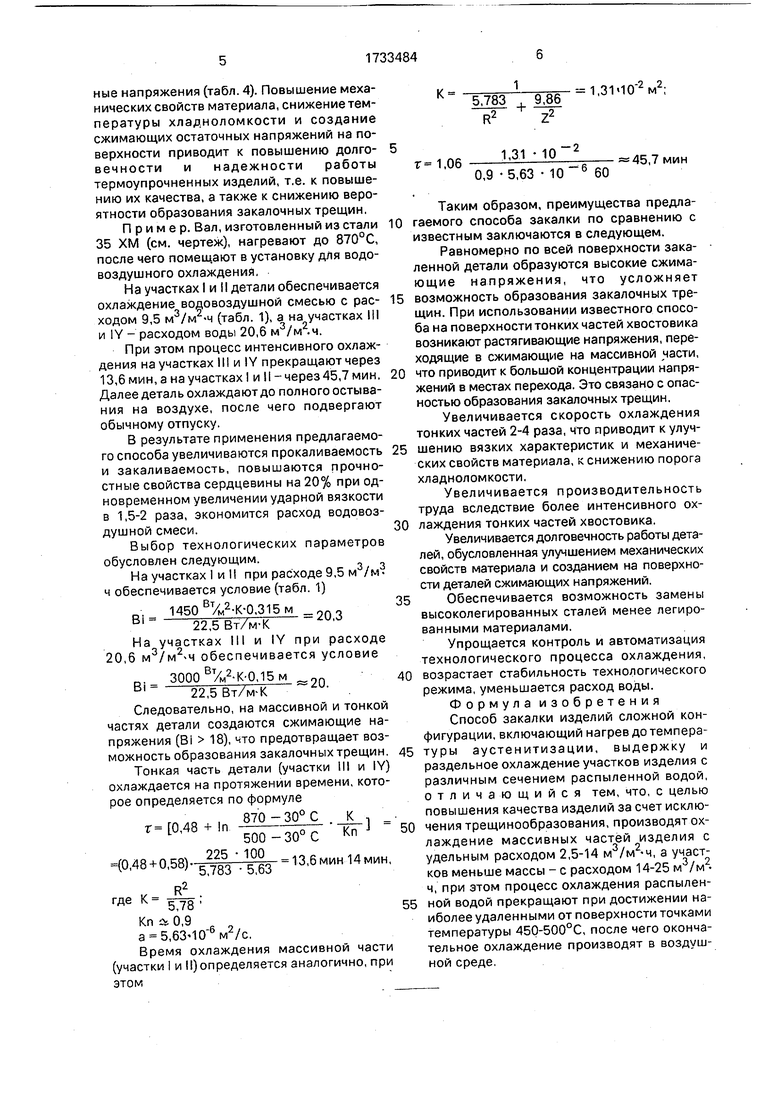

Пример. Вал, изготовленный из стали 35 ХМ (см. чертеж), нагревают до 870°С, после чего помещают в установку для водо- воздушного охлаждения.

На участках I и И детали обеспечивается охлаждение водовоздушной смесью с расходом 9,5 м3/м2-ч (табл. 1), а на участках III и IY - расходом воды 20,6 м3/м2.ч.

При этом процесс интенсивного охлаждения на участках III и IY прекращают через 13,6 мин, а на участках и II-через 45,7 мин. Далее детал ь охлажда ют до п ол но го осты ва- ния на воздухе, после чего подвергают обычному отпуску.

В результате применения предлагаемого способа увеличиваются прокаливаемость и закаливаемость, повышаются прочностные свойства сердцевины на 20% при одновременном увеличении ударной вязкости в 1,5-2 раза, экономится расход водовоз- душной смеси.

Выбор технологических параметров обусловлен следующим.

На участках I и И при расходе 9,5 м3/м3 ч обеспечивается условие (табл. 1)

„. 1450Вт/м2-К-0.315м оп„

Bl22,5 Вт/м-К20 3

На участках III и IY при расходе 20,6 м3/м2-ч обеспечивается условие

D. 3000Вт/м2-К-0.15м оп

В|22,5 Вт/м-К20Следовательно, на массивной и тонкой частях детали создаются сжимающие напряжения (Bi 18), что предотвращает возможность образования закалочных трещин. Тонкая часть детали (участки III и IY) охлаждается на протяжении времени, которое определяется по формуле

гл ,ю л. I 870 -30° С К ,

т 0,48 + In---JTTT

500 - 30° С Кп 994 1ПЛ (0,48 + 0,58)- . 5g3 13,6 мин 14 мин,

R2

где К 5J8;

Кп сц. 0,9

а 5,63-10 6м2/с.

Время охлаждения массивной части (участки I и II) определяется аналогично, при этом

5,783 + 9,86

1,31«10 2м2;

R4

1,31 10

. о

0,9 -5,63 10 6 60

45,7 мин

Таким образом, преимущества предлагаемого способа закалки по сравнению с известным заключаются в следующем.

Равномерно по всей поверхности закаленной детали образуются высокие сжимающие напряжения, что усложняет

возможность образования закалочных трещин. При использовании известного способа на поверхности тонких частей хвостовика возникают растягивающие напряжения, переходящие в сжимающие на массивной части,

что приводит к большой концентрации напряжений в местах перехода. Это связано с опасностью образования закалочных трещин.

Увеличивается скорость охлаждения тонких частей 2-4 раза, что приводит к улучшению вязких характеристик и механических свойств материала, к снижению порога хладноломкости.

Увеличивается производительность труда вследствие более интенсивного охлаждения тонких частей хвостовика.

Увеличивается долговечность работы деталей, обусловленная улучшением механических свойств материала и созданием на поверхности деталей сжимающих напряжений.

Обеспечивается возможность замены высоколегированных сталей менее легированными материалами.

Упрощается контроль и автоматизация технологического процесса охлаждения,

возрастает стабильность технологического режима, уменьшается расход воды. Формула изобретения Способ закалки изделий сложной конфигурации, включающий нагрев до температуры аустенитизации, выдержку и раздельное охлаждение участков изделия с различным сечением распыленной водой, отличающийся тем, что, с целью повышения качества изделий за счет исключениятрещинообразования, производят охлаждение массивных частей изделия с удельным расходом 2,5-14 м3/м2-ч, а участков меньше массы - с расходом 14-25 м /м ч, при этом процесс охлаждения распыленной водой прекращают при достижении наиболее удаленными от поверхности точками температуры 450-500°С, после чего окончательное охлаждение производят в воздушной среде.

Осредненные коэффициенты теплоотдачи применительно к охлаждению модели ротора с применением водяного душа

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2450060C1 |

| СПОСОБ ЗАКАЛКИ МАССИВНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1996 |

|

RU2105823C1 |

| СПОСОБ ТЕРМИЧЕСКОГО УЛУЧШЕНИЯ ВАЛКОВ | 1998 |

|

RU2128233C1 |

| СПОСОБ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2219251C2 |

| Способ термической обработки крупногабаритных литых деталей тележек грузовых вагонов | 2016 |

|

RU2631781C1 |

| СПОСОБ ТЕРМООБРАБОТКИ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2178004C1 |

| Способ закалки стальных изделий | 1987 |

|

SU1537696A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ (ВАРИАНТЫ), СПОСОБ ОХЛАЖДЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОКОВКИ | 2004 |

|

RU2304173C2 |

| СПОСОБ СОЗДАНИЯ ОХЛАЖДАЮЩЕЙ СРЕДЫ С РЕГУЛИРУЕМЫМИ ТЕПЛОФИЗИЧЕСКИМИ СВОЙСТВАМИ | 2007 |

|

RU2354712C1 |

| Способ водо-воздушной закалки крупногабаритных штампов с заданным распределением структур по сечению от рабочей поверхности к хвостовику | 2021 |

|

RU2773549C1 |

Использование: изобретение относится к термической обработке металлов и может быть использовано при обработке массивных деталей машин и инструмента Сущность: способ включает нагрев массивных изделий до температуры аустенитизации выдержку и дифференцированное охлаждение участков с различным сечением распыленной водой. Охлаждение массивных изделий распыленной водой производят с удельным расходом 2,5-14 м3/м2 ч, а участков меньшей массы -с расходом 14-25 м3/м2ч, после чего процесс интенсивного охлаждения прекращают по достижении наиболее удаленными от поверхности точками температуры 450-500°С с окончательным охлаждением изделия в воздушной среде. Способ способствует снижению температуры хладноломкости, созданию на поверхности сжимающих остаточных напряжений 4 табл.

Механические свойства сердцевины валов

(сталь 35ХНЗМФА) в зависимости от условий

охлаждения

Примечание .Числитель - известный способ , знаменатель -предлагаемый способ

Таблица 2

Таблица 3

Зависимость величины остаточных осевых azi и

окружных 7зз напряжений , МПа , на поверхности валов от условий охлаждения

Чз съ

3Таблица 4

фбЗЗ

| Способ закалки массивных изделий сложной конфигурации | 1987 |

|

SU1518390A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-15—Публикация

1990-07-09—Подача