Изобретение относится к технике классификации измельченных материалов по крупности и может быть использовано в регенераторной промышленности, промышленности стройматериалов, пишевой, химической и т. д.

Целью изобретения является сокраш,ение времени на замену сита и повышение равномерности его натяжения.

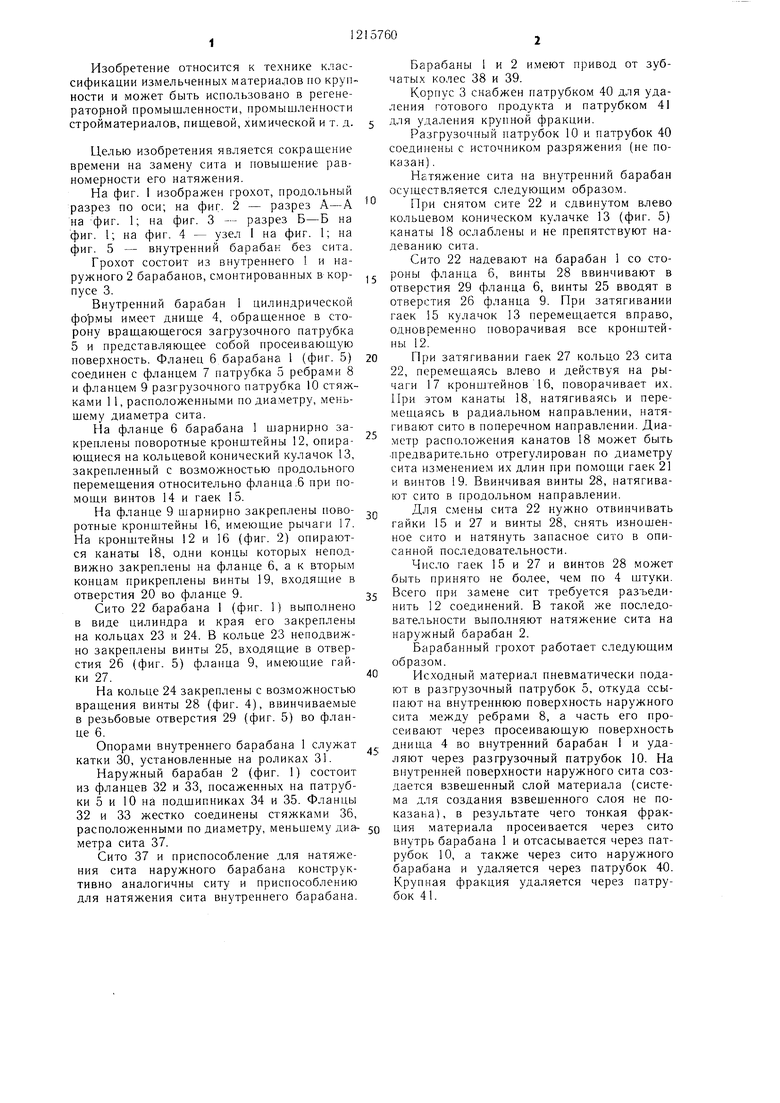

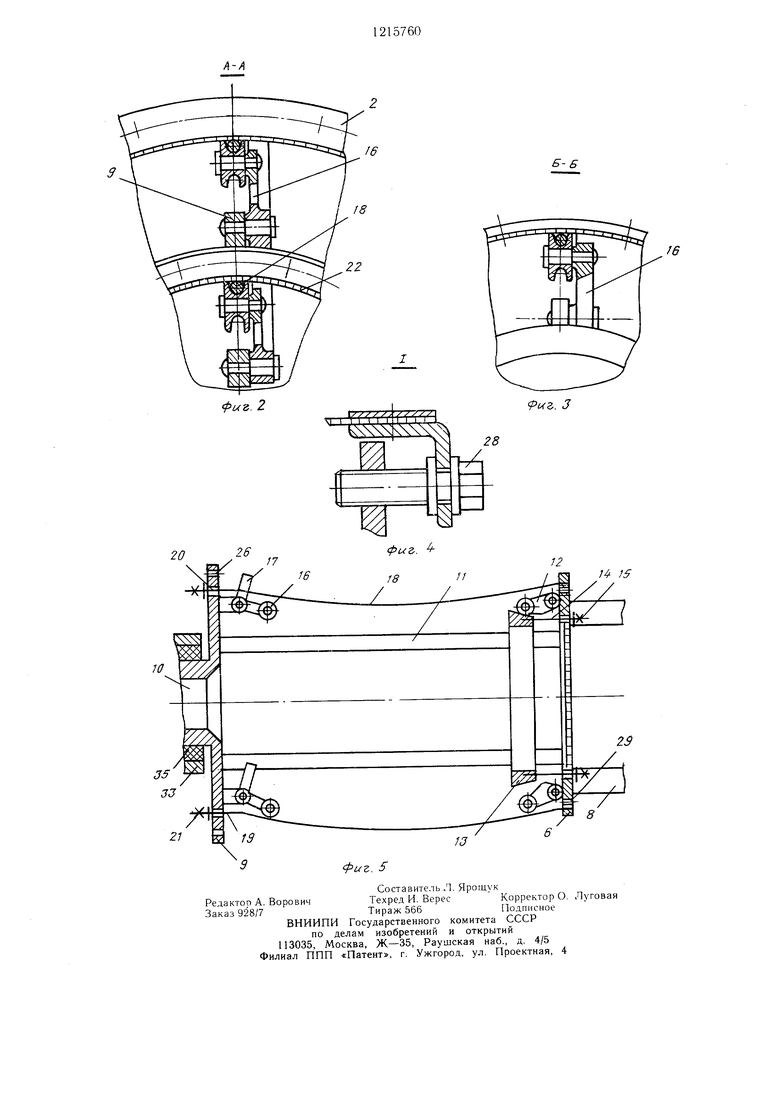

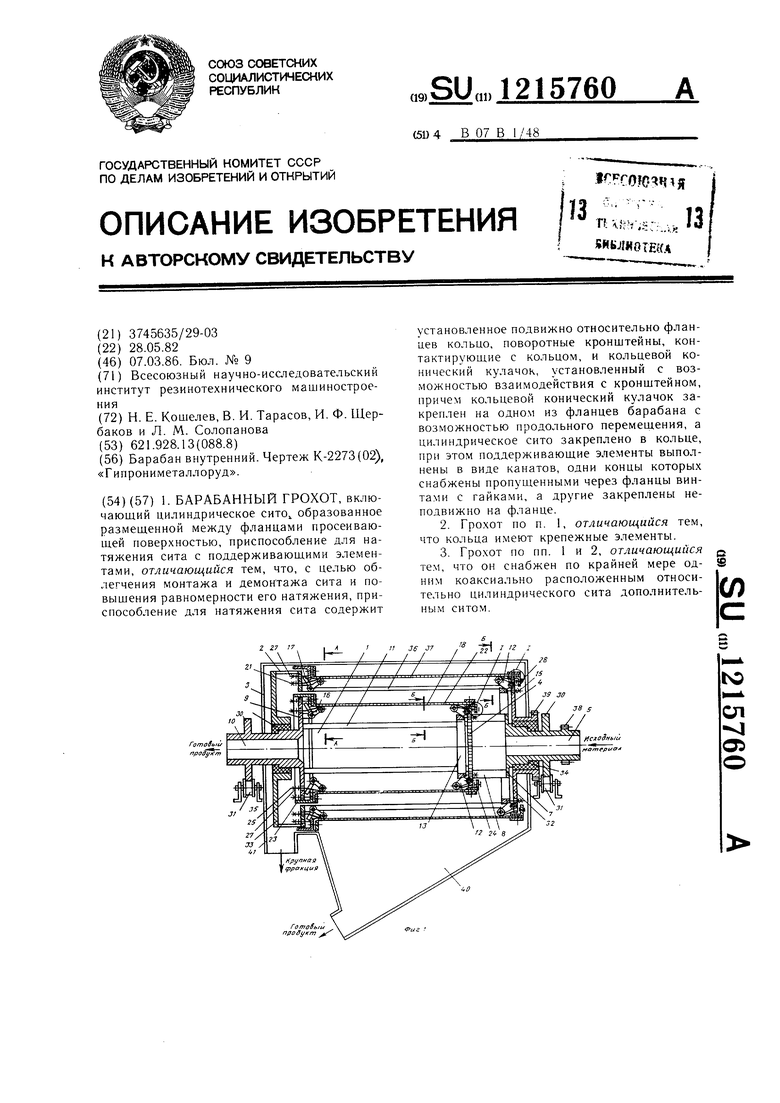

На фиг. 1 изображен грохот, продольный разрез по оси; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - узел I на фиг. 1; на фиг. 5 - внутренний барабан без сита.

Грохот состоит из внутреннего 1 и наружного 2 барабанов,смонтированных в кор- пусе 3.

Внутренний барабан 1 цилиндрической формы имеет дниш.е 4, обращенное в сторону враш,ающегося загрузочного патрубка 5 и представляющее собой просеивающую поверхность. Фланец 6 барабана 1 (фиг. 5) соединен с фланцем 7 патрубка 5 ребрами 8 и фланцем 9 разгрузочного патрубка 10 стяжками 11, расположенными по диаметру, меньшему диаметра сита.

На фланце 6 барабана 1 шарнирно закреплены поворотные кронщтейны 12, опирающиеся на кольцевой конический кулачок 13, закрепленный с возможностью продольного перемещения относительно фланца ,6 при помощи винтов 14 и гаек 15.

На фланце 9 шарнирно закреплены ново- ротные кронштейны 16, имеющие рычаги 17. На кронштейны 12 и 16 (фиг. 2) опираются канаты 18, одни концы которых неподвижно закреплены на фланце 6, а к вторым концам прикреплены винты 19, входящие в отверстия 20 во фланце 9.

Сито 22 барабана 1 (фиг. 1) выполнено в виде цилиндра и края его закреплены на кольцах 23 и 24. В кольце 23 неподвижно закреплены винты 25, входящие в отверстия 26 (фиг. 5) фланца 9, имеющие гайки 27.

На кольце 24 закреплены с возможностью вращения винты 28 (фиг. 4), ввинчиваемые в резьбовые отверстия 29 (фиг. 5) во фланце 6.

Опорами внутреннего барабана 1 служат катки 30, установленные на роликах 31.

Наружный барабан 2 (фиг. 1) состоит из фланцев 32 и 33, посаженных на патрубки 5 и 10 на подшипниках 34 и 35. Фланцы 32 и 33 жестко соединены стяжками 36, расположенными по диаметру, меньшему диа- метра сита 37.

Сито 37 и приспособление для натяжения сита наружного барабана конструктивно аналогичны ситу и приспособлению для натяжения сита внутреннего барабана.

5

0

Q 5

0

0

5

Барабаны 1 и 2 имеют привод от зубчатых колес 38 и 39.

Корпус 3 снабжен патрубком 40 для удаления готового продукта и патрубком 41 для удаления крупной фракции.

Разгрузочный патрубок 10 и патрубок 40 соединены с источником разряжения (не показан) .

Натяжение сита на внутренний барабан осуществляется следующим образом.

При снятом сите 22 и сдвинутом влево кольцевом коническом кулачке 13 (фиг. 5) канаты 18 ослаблены и не препятствуют надеванию сита.

Сито 22 надевают на барабан 1 со стороны фланца 6, винты 28 ввинчивают в отверстия 29 фланца 6, винты 25 вводят в отверстия 26 фланца 9. При затягивании гаек 15 кулачок 13 перемещается вправо, одновременно поворачивая все кронштейны 12.

При затягивании гаек 27 кольцо 23 сита 22, перемещаясь влево и действуя на рычаги 17 кронштейнов 16, поворачивает их. При этом канаты 18, натягиваясь и перемещаясь в радиальном направлении, натягивают сито в поперечном направлении.Диаметр расположения канатов 18 может быть предварительно отрегулирован по диаметру сита изменением их длин при помощи гаек 21 и винтов 19. Ввинчивая винты 28, натягивают сито в продольном направлении.

Для с.мены сита 22 нужно отвинчивать гайки 15 и 27 и винты 28, снять изношенное сито и натянуть запасное сито в описанной последовательности.

Число гаек 15 и 27 и винтов 28 может быть принято не более, чем по 4 штуки. Всего при замене сит требуется разъединить 12 соединений. В такой же последовательности выполняют натяжение сита на наружный барабан 2.

Барабанный грохот работает следующим образом.

Исходный материал пневматически подают в разгрузочный патрубок 5, откуда ссыпают на внутреннюю поверхность наружного сита между ребрами 8, а часть его просеивают через просеивающую поверхность днища 4 во внутренний барабан 1 и удаляют через разгрузочный патрубок 10. На внутренней поверхности наружного сита создается взвещенный слой материала (система для создания взвешенного слоя не показана), в результате чего тонкая фракция материала просеивается через сито внутрь барабана 1 и отсасывается через патрубок 10, а также через сито наружного барабана и удаляется через патрубок 40. Крупная фракция удаляется через патрубок 4 1.

Б-Б

Фиъ. 2

й-г. J

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанный грохот | 1985 |

|

SU1258498A1 |

| Барабанный грохот | 1990 |

|

SU1741927A1 |

| Грохот | 1982 |

|

SU1066668A1 |

| БАРАБАННЬЕЙ ГРОХОТ | 1970 |

|

SU278396A1 |

| Грохот | 1989 |

|

SU1713674A1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2008 |

|

RU2381840C1 |

| Барабанный грохот | 1983 |

|

SU1169755A1 |

| ВОЗДУШНО-МЕХАНИЧЕСКИЙ СЕПАРАТОР ДЛЯ ДРОБИ | 1990 |

|

RU2010622C1 |

| Грохот для разделения сыпучих материалов | 1974 |

|

SU541508A1 |

| ЦЕНТРОБЕЖНЫЙ ГРОХОТ В СБОРЕ | 2015 |

|

RU2751421C1 |

2Й

21

фиг. 5

фиг.

12

J 5

13

Составитель Л. Ярощук

Редактор А. ВоровичТехред И. ВересКорректор О.

Заказ 928/7Тираж 566Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Барабан внутренний | |||

| Приспособление для автоматического захлопывания створок саморазгружающейся вагонетки после ее выгрузки | 1925 |

|

SU2273A1 |

Авторы

Даты

1986-03-07—Публикация

1982-05-28—Подача