Изобретение относится к области машиностроения и может быть использовано в авиационной промышленности.

Известен способ выполнения заклепочных соединений на клепальных автоматах, заключающийся в том, что клепальный автомат выводят в точку выполнения соединения до соприкосновения упора сверлильной головки с поверхностью пакета, поджимают пакет прижимом клепальной головки к упору сверлильной головки, выполняют отверстие в пакете, устанавливают заклепку и формируют замыкающую головку ударом по выступающей части стержня заклепки, закладная головка котооой оперта на поддержку.

Указанный способ не обеспечивает высококачественного соединения, поскольку при нанесении удара по выступающей части стержня заклепка вместе с поддержкой и пакет могут перемещаться в направлении удара, в результате чего под закладной головкой заклепки образуется зазор, а на поверхности пакета образуется отпечаток от упора.

Целью изобретения является повышение качества соединения.

Указанная цель достигается тем, что клепальный автомат выводят в точку выполнения соединения, осуществляют поджатие склепываемого пакета прижимом клепальной головки к упору. Образуют отверстие в пакете, устанавливают в него заклепку и формируют замыкающую головку путем приложения удара к выступающему концу стержня, заклепки, закладная головка которой оперта на поддержку.

Формирование замыкающей головки осуществляют при наличии зазора z между пакетом и упором, который обеспечивают тем, что упор отводят от пакета перед приложением удара или устанавливают с предварительным зазором у относительно нейтрального положения пакета перед его сжатием, а также смещают пакет в направлении клепальной головки перед приложеЁ

N о

io ел

IS

нием удара, причем величина зазора z превышает величину упругого смещения пакета в процессе формирования замыкающей головки.

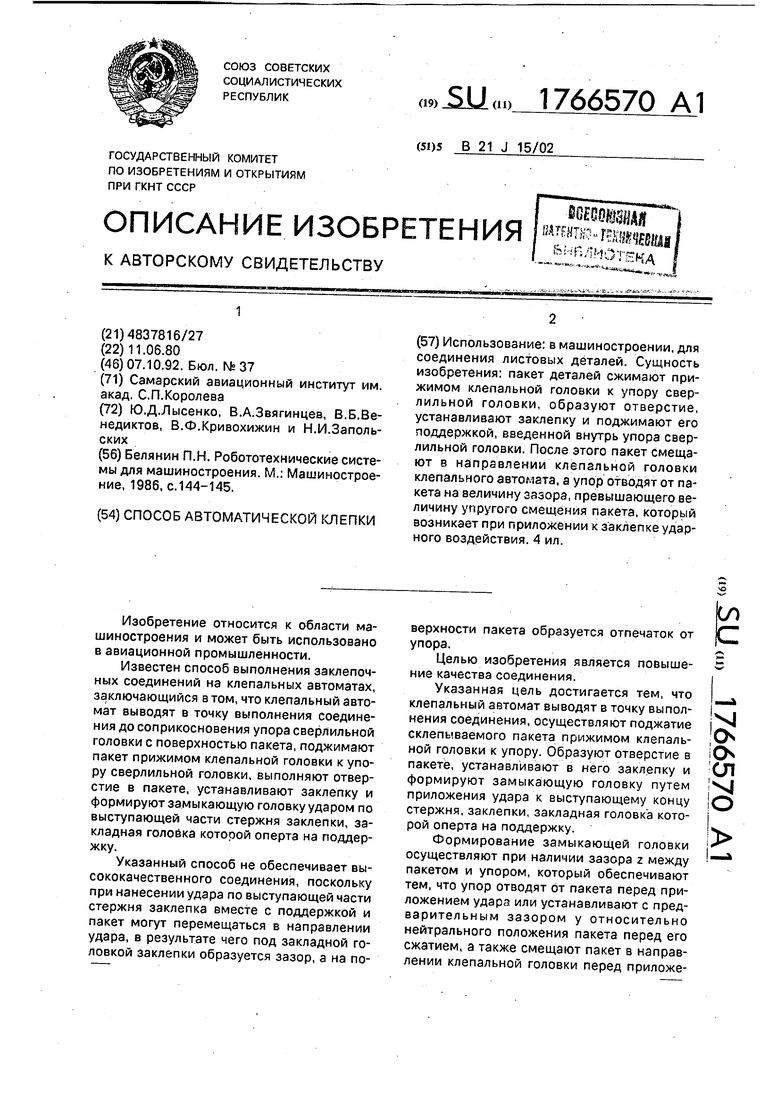

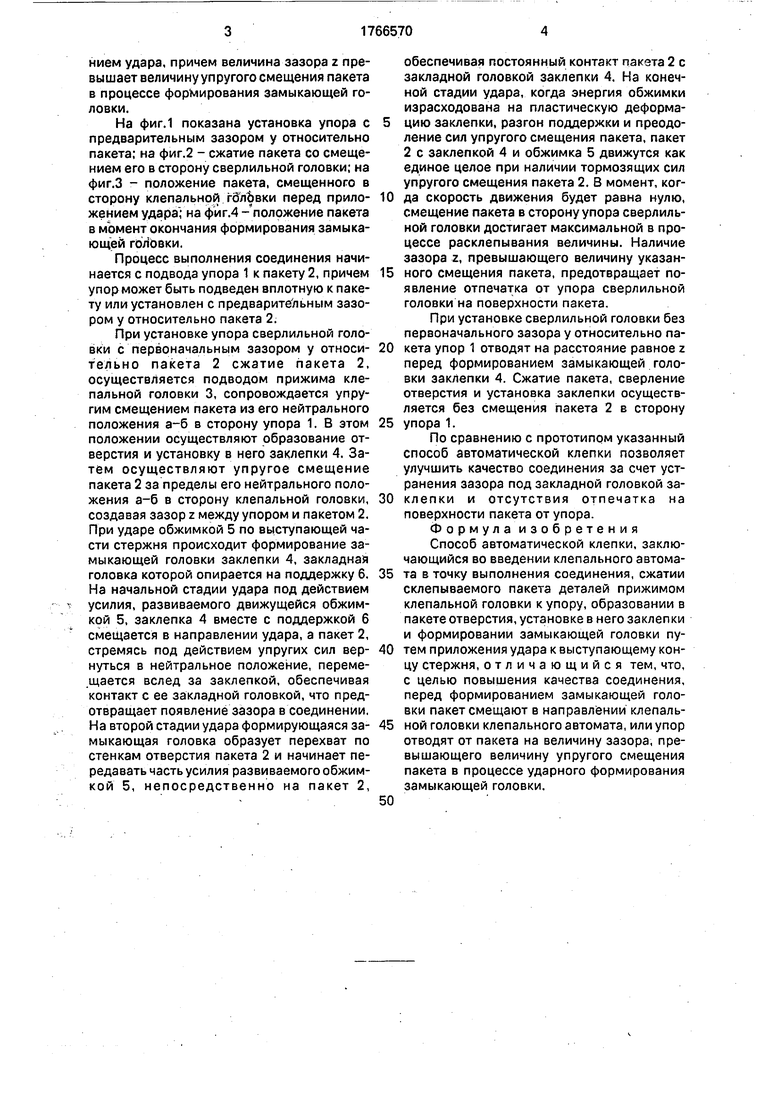

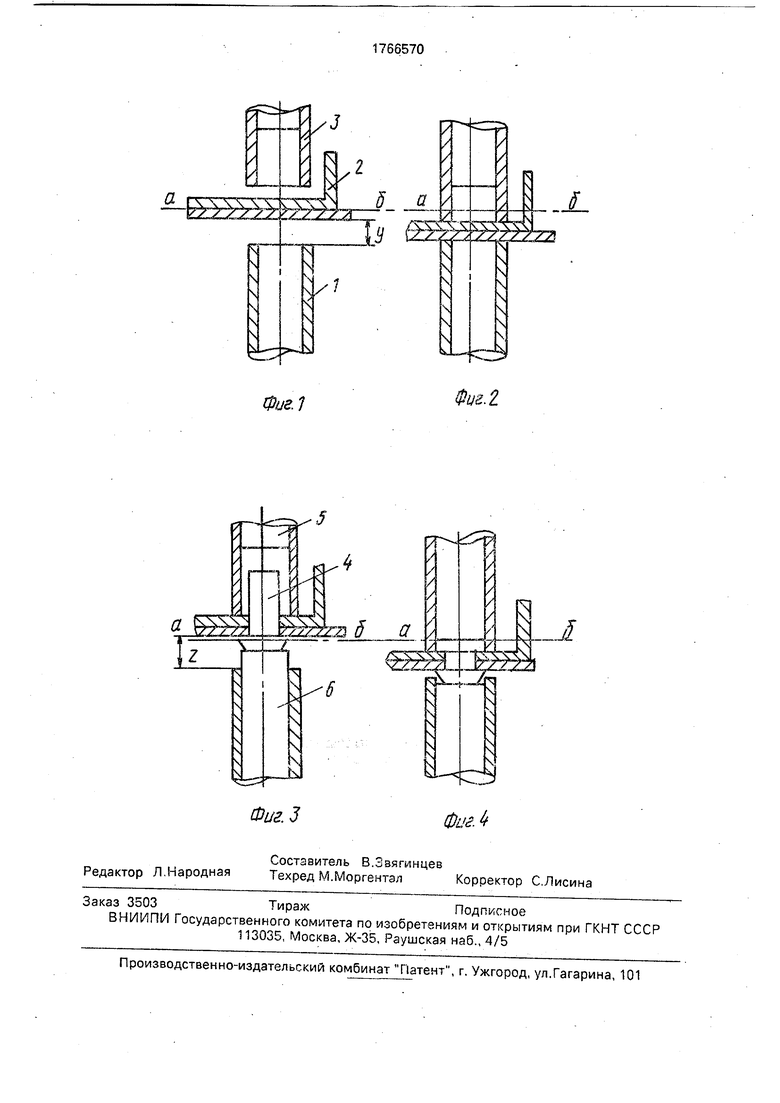

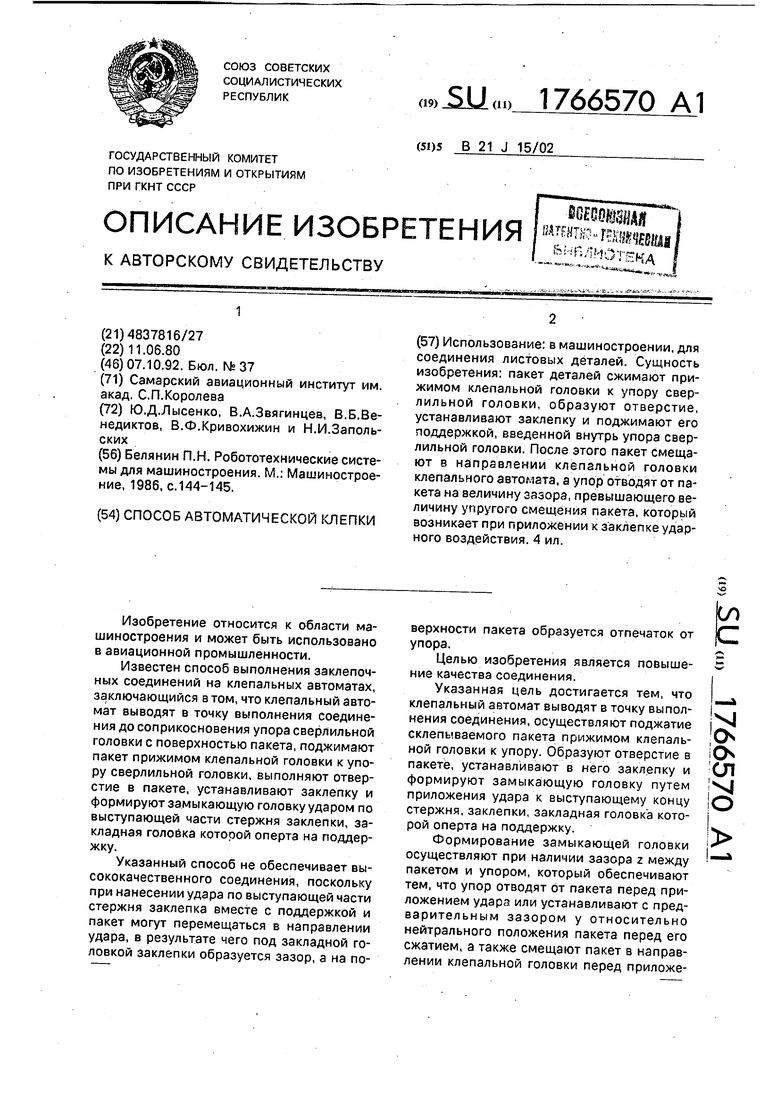

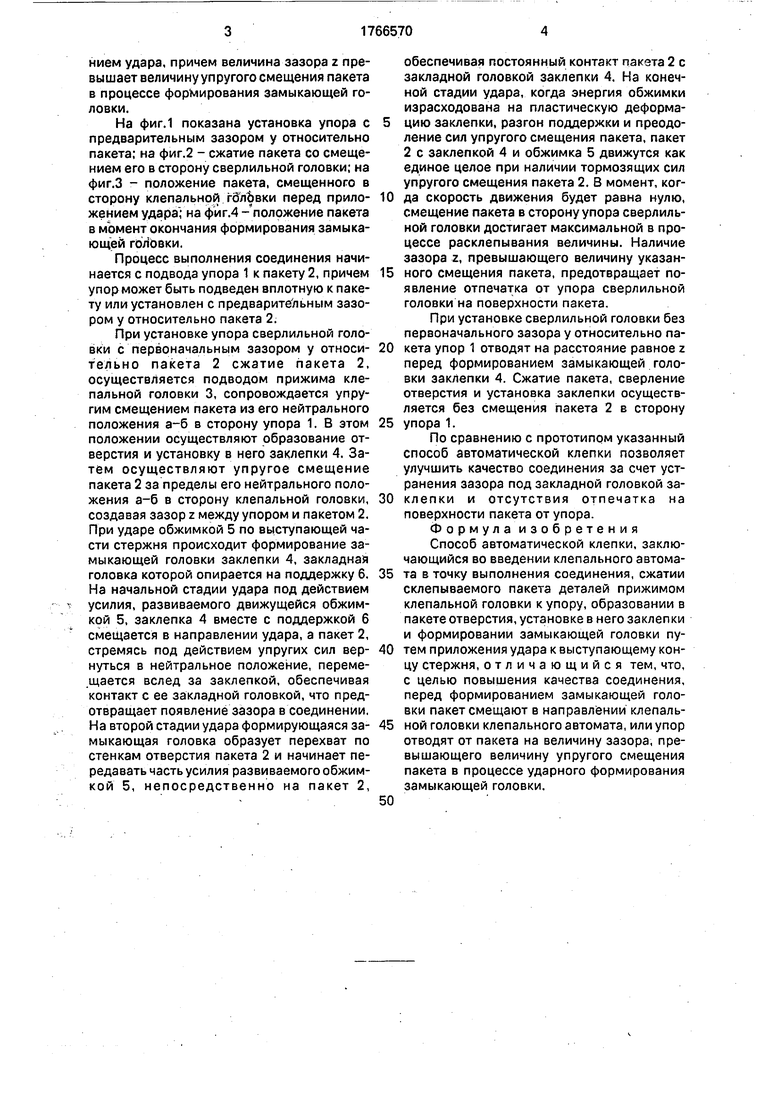

На фиг.1 показана установка упора с предварительным зазором у относительно пакета; на фиг.2 - сжатие пакета со смещением его в сторону сверлильной головки; на фиг.З - положение пакета, смещенного в сторону клепальной гблбвки перед прило- жением удара; на фиг.4 - положение пакета в момент окончания формирования замыкающей головки.

Процесс выполнения соединения начинается с подвода упора 1 к пакету 2, причем упор может быть подведен вплотную к пакету или установлен с предварительным зазором у относительно пакета 2.

При установке упора сверлильной головки с первоначальным зазором у относи- тельно пакета 2 сжатие пакета 2, осуществляется подводом прижима клепальной головки 3, сопровождается упругим смещением пакета из его нейтрального положения а-б в сторону упора 1. В этом положении осуществляют образование отверстия и установку в него заклепки 4. Затем осуществляют упругое смещение пакета 2 за пределы его нейтрального положения а-б в сторону клепальной головки, создавая зазор z между упором и пакетом 2. При ударе обжимкой 5 по выступающей части стержня происходит формирование замыкающей головки заклепки 4, закладная головка которой опирается на поддержку 6. На начальной стадии удара под действием усилия, развиваемого движущейся обжимкой 5, заклепка 4 вместе с поддержкой 6 смещается в направлении удара, а пакет 2, стремясь под действием упругих сил вер- нуться в нейтральное положение, перемещается вслед за заклепкой, обеспечивая контакт с ее закладной головкой, что предотвращает появление зазора в соединении, На второй стадии удара формирующаяся за- мыкающая головка образует перехват по стенкам отверстия пакета 2 и начинает передавать часть усилия развиваемого обжим- кой 5, непосредственно на пакет 2,

обеспечивая постоянный контакт пакзта 2 с закладной головкой заклепки 4. На конечной стадии удара, когда энергия обжимки израсходована на пластическую деформацию заклепки, разгон поддержки и преодоление сил упругого смещения пакета, пакет 2 с заклепкой 4 и обжимка 5 движутся как единое целое при наличии тормозящих сил упругого смещения пакета 2. В момент, когда скорость движения будет равна нулю, смещение пакета в сторону упора сверлильной головки достигает максимальной в процессе расклепывания величины. Наличие зазора z, превышающего величину указанного смещения пакета, предотвращает появление отпечатка от упора сверлильной головки на поверхности пакета.

При установке сверлильной головки без первоначального зазора у относительно пакета упор 1 отводят на расстояние равное z перед формированием замыкающей головки заклепки 4. Сжатие пакета, сверление отверстия и установка заклепки осуществляется без смещения пакета 2 в сторону упора 1.

По сравнению с прототипом указанный способ автоматической клепки позволяет улучшить качество соединения за счет устранения зазора под закладной головкой за- клепки и отсутствия отпечатка на поверхности пакета от упора.

Формула изобретения

Способ автоматической клепки, заключающийся во введении клепального автомата в точку выполнения соединения, сжатии склепываемого пакета деталей прижимом клепальной головки к упору, образовании в пакете отверстия, установке в него заклепки и формировании замыкающей головки путем приложения удара к выступающему концу стержня, отличающийся тем, что, с целью повышения качества соединения, перед формированием замыкающей головки пакет смещают в направлении клепальной головки клепального автомата, или упор отводят от пакета на величину зазора, превышающего величину упругого смещения пакета в процессе ударного формирования замыкающей головки.

Фиг.1

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессовой клепки | 1973 |

|

SU519267A1 |

| ВЫРАВНИВАЮЩЕЕ УСТРОЙСТВО К КЛЕПАЛЬНЫМ ПРИСПОСОБЛЕНИЯМ | 1992 |

|

RU2035255C1 |

| Сверлильно-клепальная скоба | 1978 |

|

SU745589A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВОЙ КЛЕПКИ КЛИНОВИДНЫХ ПАКЕТОВ | 2003 |

|

RU2253536C1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ КЛЕПКИ | 1992 |

|

RU2030946C1 |

| СПОСОБ КЛЁПКИ КЛИНОВИДНЫХ ПАКЕТОВ | 2002 |

|

RU2243057C2 |

| СПОСОБ КЛЕПКИ КЛИНОВИДНЫХ ПАКЕТОВ | 2003 |

|

RU2251467C2 |

| Способ клепки | 1985 |

|

SU1359051A1 |

| Ручной клепальный инструмент | 1983 |

|

SU1136880A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВОЙ КЛЕПКИ | 1993 |

|

RU2065795C1 |

Использование: в машиностроении, для соединения листовых деталей. Сущность изобретения: пакет деталей сжимают прижимом клепальной головки к упору сверлильной головки, образуют отверстие, устанавливают заклепку и поджимают его поддержкой, введенной внутрь упора сверлильной головки. После этого пакет смещают в направлении клепальной головки клепального автомата, а упор отводят от пакета на величину зазора, превышающего величину упругого смещения пакета, который возникает при приложении к заклепке ударного воздействия. 4 ил.

| Белянин П.Н | |||

| Робототехнические системы для машиностроения | |||

| М.: Машиностроение, 1986, с | |||

| Аппарат для электрической передачи изображений без проводов | 1920 |

|

SU144A1 |

Авторы

Даты

1992-10-07—Публикация

1980-06-11—Подача