1-1

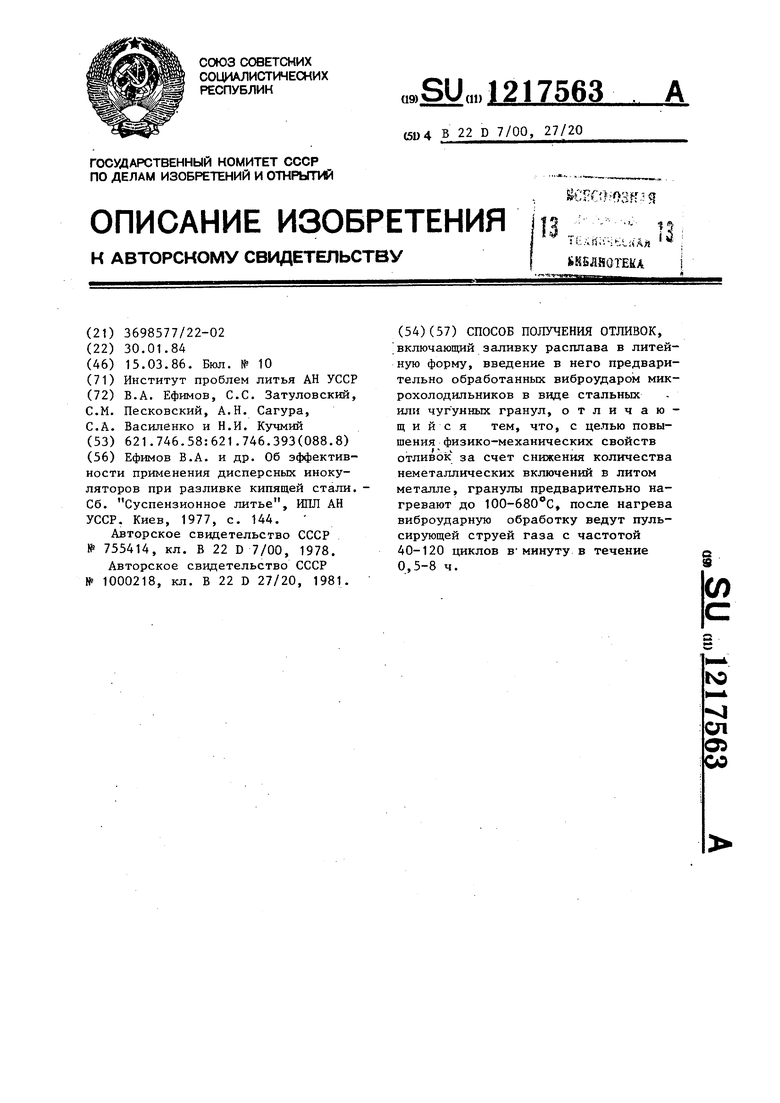

Изобретение относится к черной металлургии и может быть использовано в сталеплавильнрм и литейном производстве при изготовлении фасонных отливок.

Цель изобретения - повышение физико-механических свойств отливок за счет снижения количества неметаллических включений в литом металле.

Способ повышает прочностные, особенно пластические характеристики металла, снижает содержание неметаллических включений, газовых раковин, повьпиает плотность отливок благодаря полностью очищенной поверхности стальных (чугунных) гранул, вводимых при заливке расплава в литейную форму. Чистота поверхности гранул достигается путем нагрева до .100-680°С и последукщей их обработкой в пульсирующей с частотой 40-120 цикл./мин струе газа. Нагрев ниже 100°С не позволяет удалить с поверхности стальных (чугунных) гранул окисные плены из-за налипания на влажную поверхность дроби неметалических продуктов очистки. Перегре выше нежелателен, так как может привести к пластической деформации, растрескиванию металлических гранул во время виброударной обработки, спеканию в коржи.

Подвергаемые воздействию пульсирующей с частотой 40-120 цикл./мин струи газа дисперсные металлические инокуляторы ударяются о стенки очисного устройства, взаимодействуют между собой, что приводит к полной очистке их поверхности от окисных плен.

Снижение частоты пульсации струи газа ниже 40 цикл./мин приводит к значительному замедлению времени очистки дроби, а увеличение выше 120 цикл./мин не позволяет добиться эффекта полной очистки от окисных плен поверхности металлических гранул, так как они находятся практически во взвещенном состоянии и не испытывают ударного воздействия о

Снижение времени виброударной обработки менее 0,5 ч не гарантиру7563

ет полную качественную очистку дроби от окислов, а увеличение времени свьше 8 ч экономически нецелесообразно, так как за указанное время

5 дробь гарантированно очищают от окислов.

В условиях опытного производства ИПЛ АН УССР отливают слитки 0 100 мм и высотой 160 мм (без учета высоты

10 прибыли) из стали марки Ст. 35. При изготовлении отливок с исходным металлом в процессе заливки вводят стальные гранулы, обработанные в галтовочном барабане, а при изготовt. 5 лении опытных - прошедшие нагрев

и виброударную обработку в струе газа с частотой 40-120.цикл./мин.

(

Размер гранул микрохолодильников

20 составляет 1,0-3,0 мм. Количество вводимых микрохолодильников 3%. Галтованные гранулы имеют островки окислов площадью 30-50% от площадей поверхности микрохолодильников.

25 Толщина окисной плены составляет 0,03-0,10 мм. Гранулы, обработанные в струе газа при 350 С, имеют чистую неокисленную поверхность..

Из металла отливок изготавливают

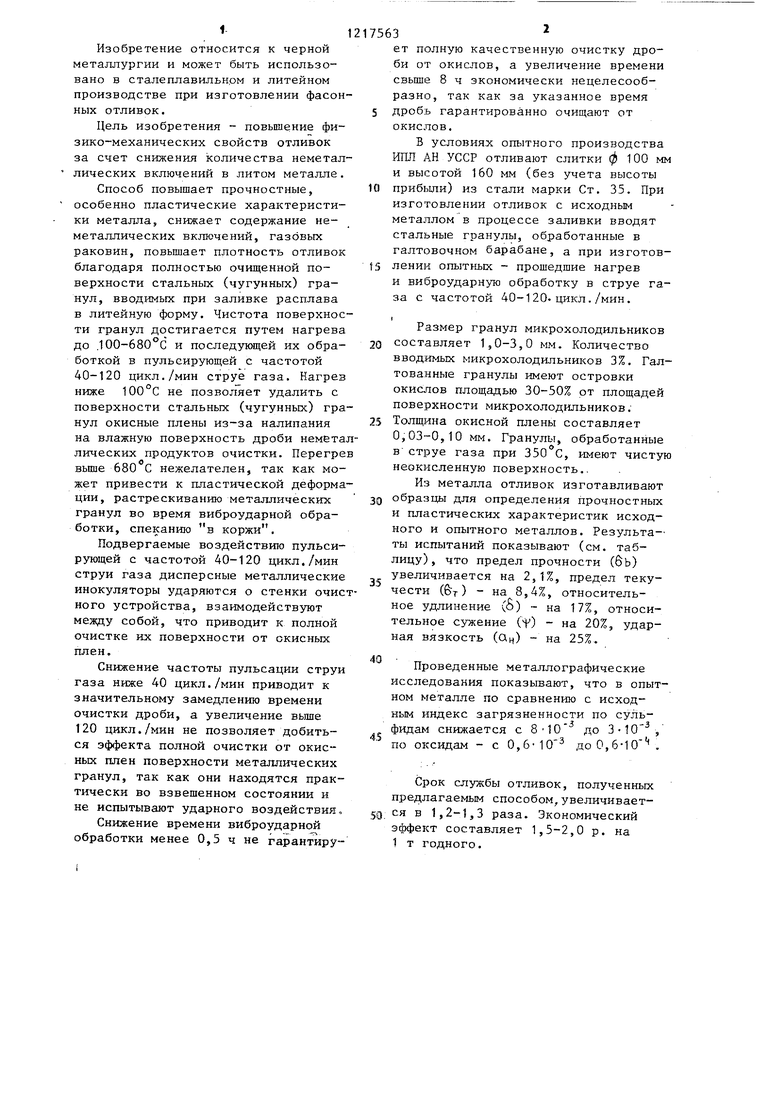

30 образцы для определения прочностных и пластических характеристик исходного и опытного металлов. Результа- ты испытаний показывают (см. таблицу), что предел прочности (6ь) увеличивается на 2,1%, предел текучести (&т) - на 8,4%, относительное удлинение (6) на 17%, относительное сужение (f) - на 20%, ударная вязкость (QH) на 25%.

40

4.5

Проведенные металлографические исследования показывают, что в опытном металле по сравнению с исходным индекс загрязненности по су.ль- фидам снижается с 8 10 до 3-10

по оксидам - с 0,6-10 до 0,6-10

,-N

Срок службы отливок, полученных предлагаемым способом,увеличивает- 5(3 ся в 1,2-1,3 раза. Экономический эффект составляет 1,5-2,0 р. на 1 т годного.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отливок | 1979 |

|

SU876289A1 |

| Способ обработки микрохолодильников | 1986 |

|

SU1470447A1 |

| Способ получения отливок | 1981 |

|

SU1025493A1 |

| Способ получения отливок | 1977 |

|

SU679313A1 |

| Способ получения отливок | 1977 |

|

SU692691A1 |

| Способ изготовления изложниц | 1977 |

|

SU749550A1 |

| Способ получения отливок | 1981 |

|

SU1186366A1 |

| Способ получения толстостенных отливок из доменного передельного чугуна | 1990 |

|

SU1747239A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК | 2012 |

|

RU2484917C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК | 2001 |

|

RU2192332C1 |

| Ефимов В.А | |||

| и др | |||

| Об эффективности применения дисперсных иноку- ляторов при разливке кипящей стали | |||

| - Сб | |||

| Суспензионное литье, ИПЛ АН УССР | |||

| Киев, 1977, с | |||

| Аппарат для электрической передачи изображений без проводов | 1920 |

|

SU144A1 |

| Авторское свидетельство СССР № 755414, кл, В 22 D 7/00, 1978 | |||

| Координатно-сверлильный станок | 1981 |

|

SU1000218A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-03-15—Публикация

1984-01-30—Подача