1

Изобретение относится к дуговой сварке разнородных металлов неплавящимся электродом в среде инертного газа и .может быть применено в маши- нортроении при изготовлении сварных конструкций из металлов с различной температурой плавления, таких как сталь и алюминий, титан и алюминий, их сплавы.

Цель изобретения - повьшение качества сварных соединений путем повьшения точности определения объе сварочной ванны при изменяющемся тепловом контакте между свариваемым кромками вдоль линии соединения.

На фиг о 1 показана схема сварки внахлестку разнородных металлов 1 и 2 с образованием жидкого металла на тугоплавком металле 1 под сварочным электродом 4 и сварочной ванны с наплывом 6 на торец кромки тугоплавкого металла 1 .

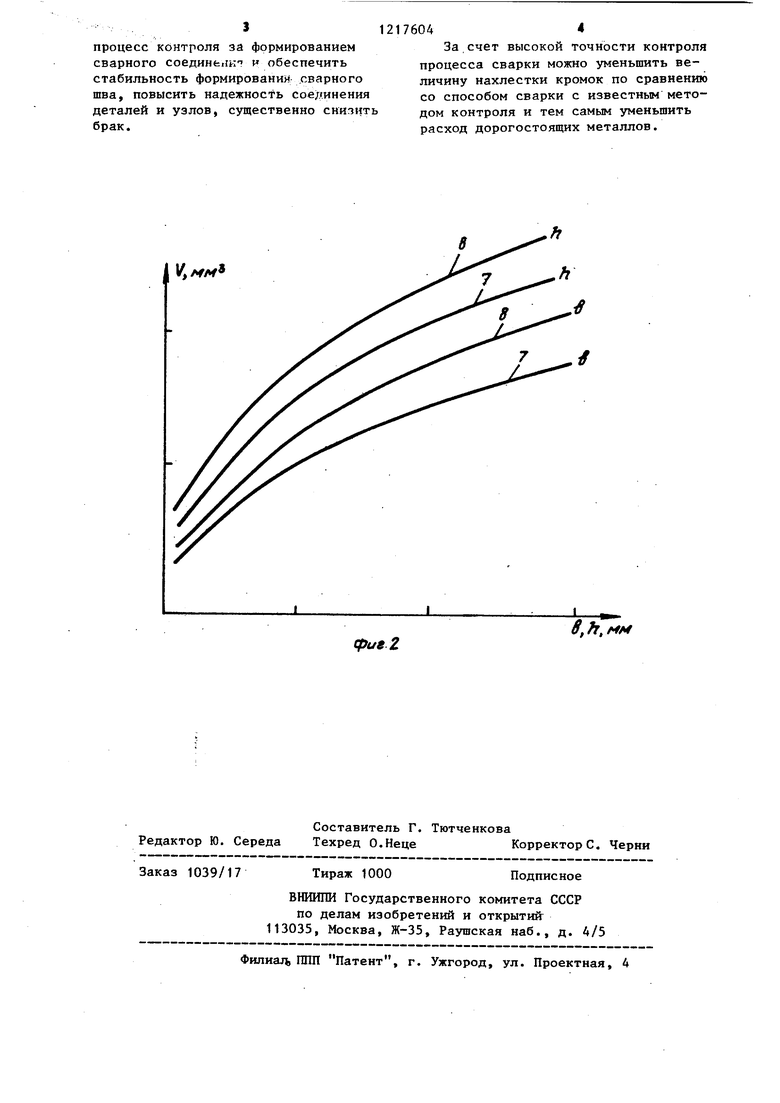

На фиг. 2 - экспериментально полученные зависимости объема V сварочной ванны 5 от расстояния b (от торца кромки тугоплавко.го металла до границы расплава легкоплавкого металла) и высоты h наплыва 6 при сварке стали с алюминием с применением флюса для растекаемости легкоплавкого металла 2. Зависимости 7 получены для соединения алюминия толщиной 2,0 мм со сталью толщиной 1,5 мм с величиной -нахлестки кромок 14 мм. Зависимости 8 получены при тех же условиях, только при толщине алюминия 4 мм.

Полученные Зависимости отражают объективную закономерность изменения объема сварочной ванны при сварке внахлестку разнородных металлов от параметров напльюа b и h . Закономерность зависимостей не изменяется от тепловложения, теплового контакта условий сборки, закрепления и размеров кромок.

Наплыв 6 хорошо виден со стороны сварочного элект ода 4 и с достаточно высокой точностью могут быть определены параметры b и h наплыва. Наприме р, параметр b может быть визуально определен по меткам, нанесенным перед сваркой на металл 2 с точностью 0,5 мм (10%). Такой метод использован при эк сперименталь ном осуществлении предлагаемого способа. Параметр Ь может быть определен с более высокой точностью с

04

помощью микроскопа с измерительной шкалой, например, типа МПБ-2, который жестко связан со сварочной горелкой и ориентирован на область

наплыва. При этом точность определения параметра b составляет 0,1 мм (2%). С такой же точностью этот параметр может определяться посредством промыишенной телевизионной

установки с метками на мониторе.

Параметр h наплыва можно определять с помощью контактного датчика. Точность определения объема сварочной ванны однозначно определяется точностью замера параметров b или h наплыва: 10% - с помощью меток; 2% с помощью микроскопа или ПТУ, что значительно выше, чем по известному способу по крайней мере в 3-4 раза.

Таким образом, наиболее простой схемой осуществления предлагаемого способа является контроль процесса сварки по объему сварочной ванны, который определяется измерением

параметра Ь наплыва. Наиболее просто это измерение производить визуально по меткам или с помощью измерительного микроскопа. Точность измерения может достигать 2%, что является

весьма высокой точностью.

При изменении величины наплыва в процессе сварки, которое может быть обнаружено визуально по меткам

или посредством микроскопа, и которое указывает на пропорциональное изменение объема сварочной ванны, производят регулирование тепловложения в свариваемые кромки или изменяют

величину смещения электрода относительно торца кромок. При этом тепло- вложение изменяют обратно пропорционально, а величину смещения прямо пропорционально величине напльгоа,

например, величине параметра b . Регулирование тепловложения производят следующим образом: при увеличении наплыва (увеличение параметра b ) уменьшают тепловложение за счет

увеличения длины дуги или скорости сварки и уменьшения силы сварочного тока. При уменьшении наплыва поступают наоборот. Таким образом, поддерживают величину наплыва в заданных пределах.

Высокая точность контроля объема сварочной ванны позволяет улучшить

процесс контроля за формированием сварного соединенк и обеспечить стабильность формирования .сварного шва, повысить надежность соединения деталей и узлов, существенно снизить брак.

1217604

За счет высокой точности контроля процесса сварки можно уменьшить величину нахлестки кромок по сравнению со способом сварки с известным методом контроля и тем самым уменьшить расход дорогостоящих металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕХОДНИК ДЛЯ СВАРКИ ТРУБ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ С ТРУБАМИ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2002 |

|

RU2197366C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2013 |

|

RU2529127C1 |

| Способ стыковой сварки труб | 2024 |

|

RU2831672C1 |

| Способ дуговой сварки тонколистовых элементов | 1981 |

|

SU1004050A1 |

| Способ сварки разнородных металлов плавлением | 1980 |

|

SU897433A1 |

| Способ сварки в нахлестку разнородных металлов | 1973 |

|

SU484059A1 |

| СПОСОБ СВАРКИ В ЗАЩИТНОМ ГАЗЕ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ МАГНИТОУПРАВЛЯЕМОЙ ДУГОЙ | 2008 |

|

RU2401726C2 |

| СПОСОБ СОЕДИНЕНИЯ РАЗНОРОДНЫХ МАТЕРИАЛОВ ЭЛЕКТРОННЫМ ЛУЧОМ | 2016 |

|

RU2635123C1 |

| СПОСОБ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2021 |

|

RU2789951C1 |

| Способ регулирования процесса дуговой сварки (его варианты) | 1983 |

|

SU1116615A1 |

V.

8

Редактор Ю. Середа

Составитель Г. Тютченкова

Техред О.НецеКорректоре. Черни

Заказ 1039/17

Тираж 1000

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал, ППП Патент, г. Ужгород, ул. Проектная, 4

cpueZ

8, h, мм

Подписное

| Сварка разнородных металлов и сплавов | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Коловратный насос с кольцевым поршнем, перемещаемым эксцентриком | 1921 |

|

SU239A1 |

Авторы

Даты

1986-03-15—Публикация

1984-04-26—Подача