1

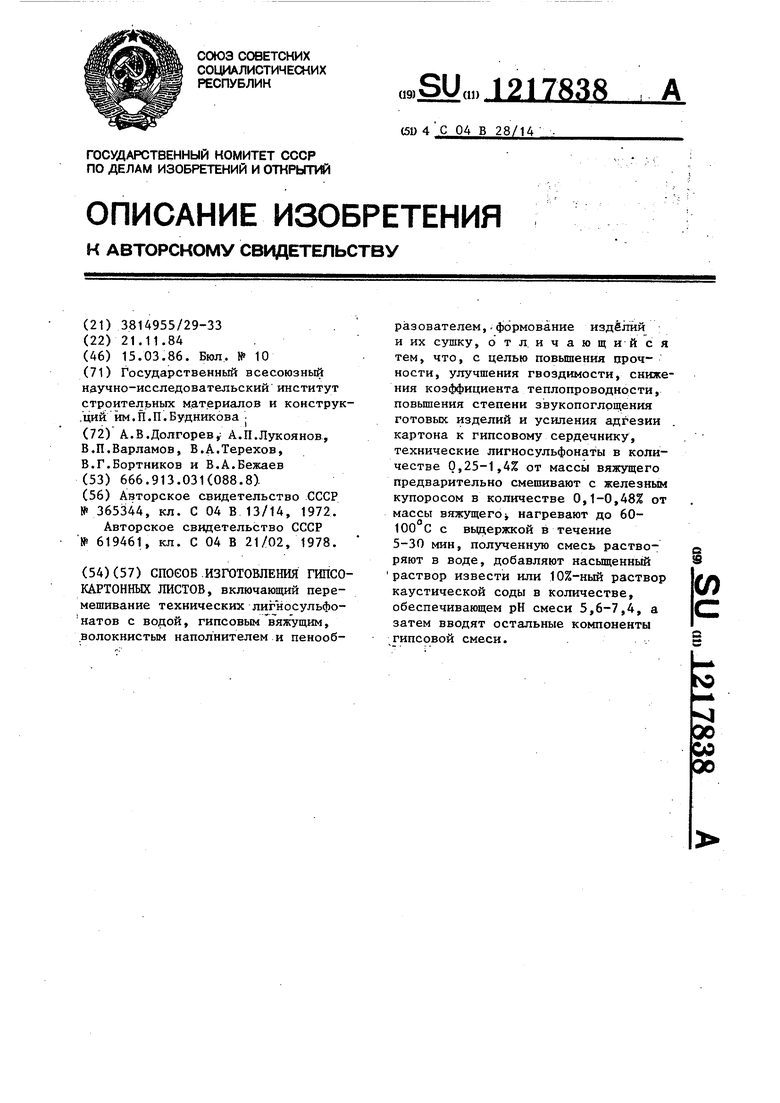

Изобретение относится к стро- ительным материалам и может быть использовано на предприятиях, выпускающих облегченные гипсовые изделия, преимущественно, гипсокартонные листы.

Целью изобретения является повышение прочности, улучшение гвозди- мости, снижение коэффициента теплопроводности, повьшение степени звукопоглощения готовых изделий и усиление адгезии картона к гипсовому сердечнику.

Способ осуществляют следующим образом.

В емкость вводят жидкий концентрат сульфитно-дрожжевой бражки (СДБ) и железный купорос, смесь нагревают до заданной температуры (60- 100 с) и выдерживают в течение 5-30 мин. Затем смесь перемешивают с, водой и раствором гашеной извести или каустической соды, количество ; которых подбирают таким образом, чтобы рН смеси составляла 5,6-7,4. В гипсомешалке,перемеЕшвают гипсовое вяжуп(ее, подготовленную смесь, стек- оволокно и предварительно вспеиен- ный пенообразователь, Полученную гипсовую композицию подают на формование изделий с последующей их суткой,

В процесс е смешивания СДБ с жеезным купоросом,при нагревании происходит гидролиз последнего с выелением серной кислоты, под действием которой, а также под влиянием

0,0250,010,03

0,080,030,03

0,140,0480,03

0,0256,010,03

0,080,030,03

0,140,0480,03

17838

повышенных температур у лигносульфо- натов появляются.активные функциональные группы, усиливающие адгезионные свойства СДБ.

При добавлении в разбавленную водой смесь СДБ с железным купоросом насьш1енного раствора извести или 10%-ного раствора каустической соды до рН в интервале от 5,6 до 7,4 образуется высокодисперсный гель гидрата закиси железа и гидрата окиси железа, которые адсорбируя полимерные молекулы лигносульфонатов значительно усиливают их адгезионную способность к гипсу и картону. временно происходит кольматация . гипсового материала высокодисперсным гидратом закиси и гидратом окиси железа, что повышает прочность изделий и улучшает их гвоздимость. Гидрат закиси и окиси железа, заполняя поры в материале, уменьшает количество открытых пор и их размеры, в результате замедляется теплопередача, т.е.- уменьшается коэффициент теплопроводности и повьш1ается степень звукопоглощения .

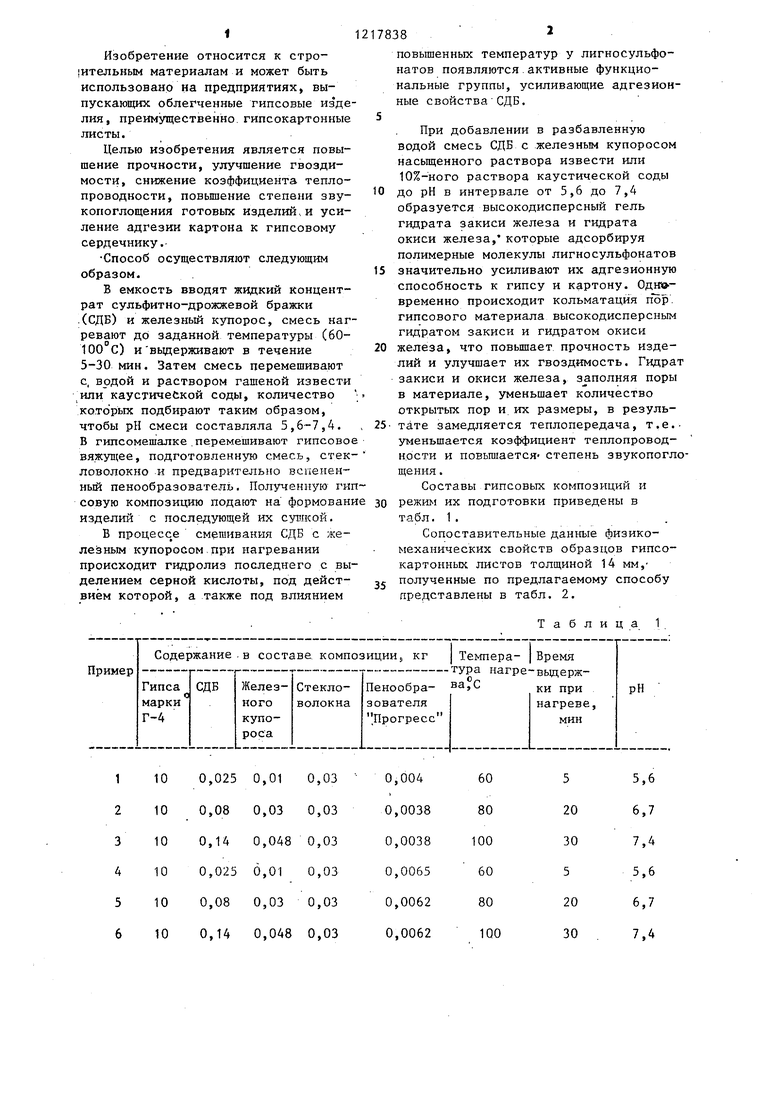

Составы гипсовых композиций и режим их подготовки приведены в табл. 1.

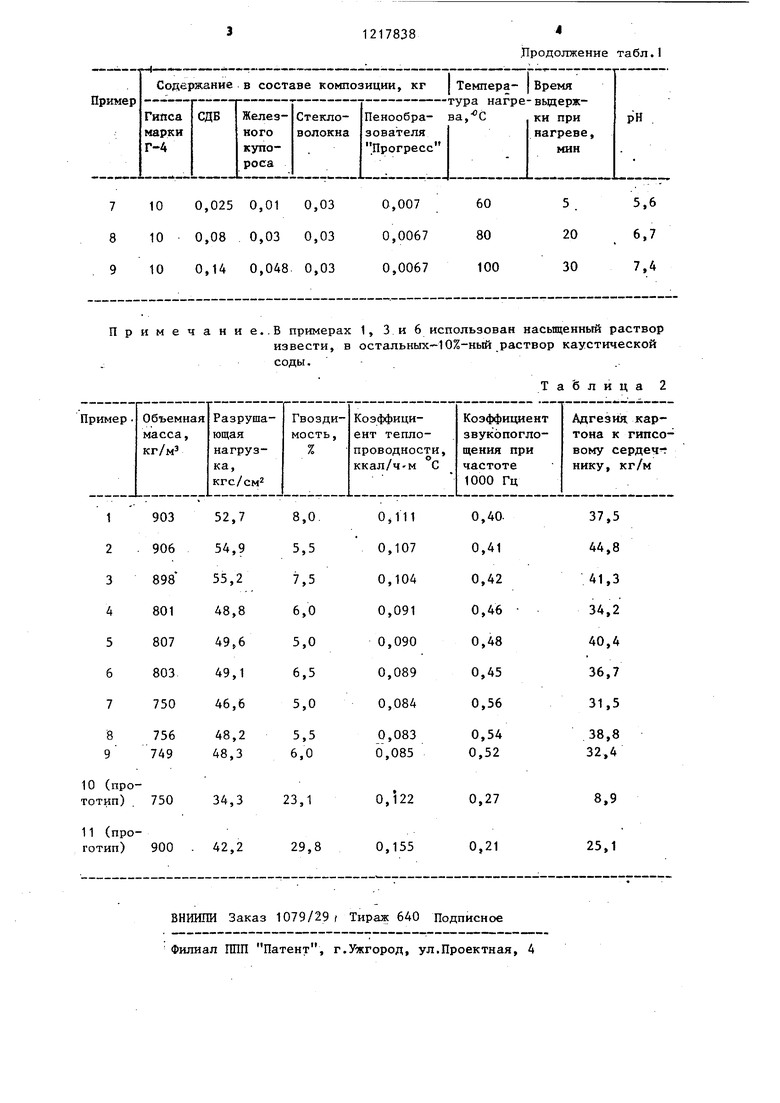

Сопоставительные данные физико- механических свойств образцов гипсо- картонных листов толщиной 14 мм,- полученные по предлагаемому способу представлены в табл. 2.

Таблица 1

5,6 6,7 7,4 5,6 6,7 7,4

Примечание..В примерах 1, 3 и 6 использован насыщенный раствор

извести, в остальных-10%-ный раствор каустической соды.

Таблица 2

Лродолжение табл.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гипсокартонных листов | 1985 |

|

SU1399289A1 |

| Способ получения гипсовых изделий | 1985 |

|

SU1370108A1 |

| Сырьевая смесь для изготовления теплозвукоизоляционных изделий | 1983 |

|

SU1131855A2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛТЫХ ЖЕЛЕЗООКИСНЫХ ПИГМЕНТОВ | 1962 |

|

SU213996A1 |

| Сырьевая смесь для изготовления теплозвукоизоляционных изделий | 1982 |

|

SU1074845A1 |

| Способ получения термоизоляционного материала | 1942 |

|

SU63978A1 |

| Способ регенерации травильного раст-BOPA, СОдЕРжАщЕгО СЕРНую КиСлОТуи жЕлЕзНый КупОРОС | 1977 |

|

SU827403A1 |

| Способ приготовления колесной мази | 1931 |

|

SU37224A1 |

| Способ изготовления гипсокартонных листов | 1986 |

|

SU1409606A1 |

| Способ интенсивной дегидратации гипса с повышением его водоустойчивости | 1949 |

|

SU87220A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СУХОЙ ГИПСОВОЙ ШТУКАТУРКИ | 0 |

|

SU365344A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Пенообразователь для изготовления поризованных легких бетонов | 1977 |

|

SU619461A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-03-15—Публикация

1984-11-21—Подача