. . V

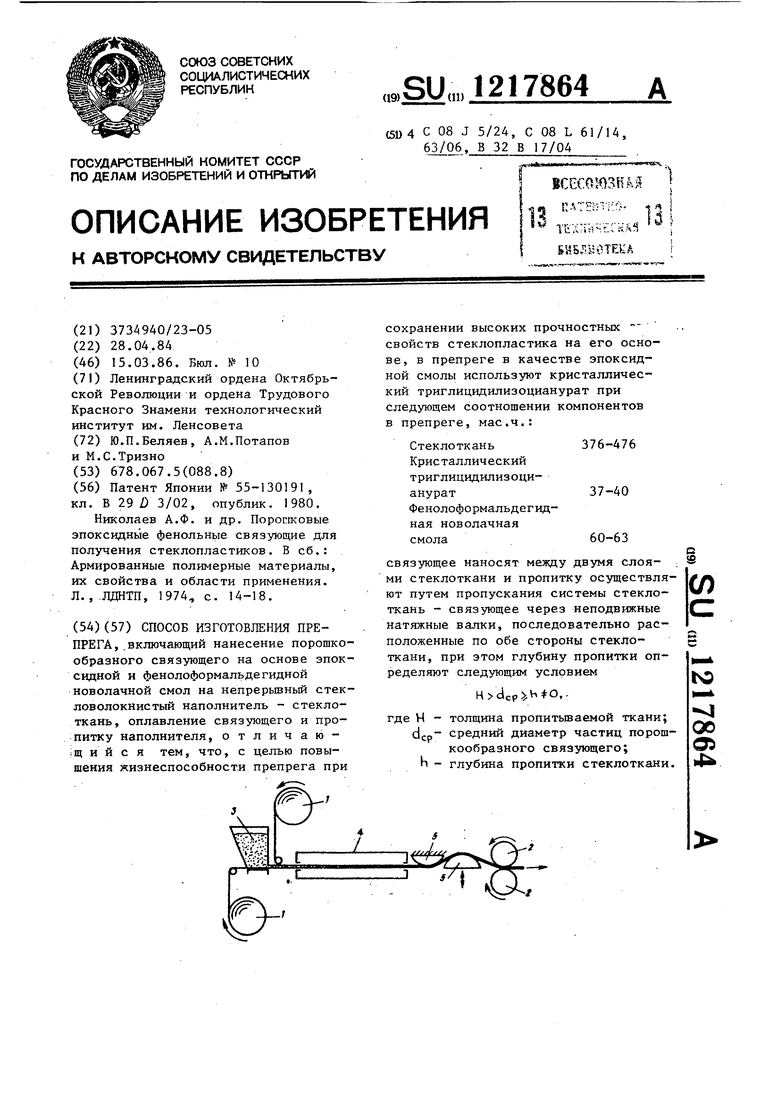

Изобретение относится к получению препрегов, перерабатываемых прессованием или намоткой в изделия, эксплуатируемые при повышенных температурах, а именно к препрегам на основе порошкообразных эпоксидно-фе вольных связующих с коротким циклом формования и длительным сроком хранения.

Цель изобретения - повьш1ение жизнеспособности препрега при сохранении высоких прочностных свойств стеклопластика на его основе.

Пример. Для получения . препрега 40 мае.ч. (400 г) триглици дилизоцианурата кристаллического (ЭЦ-К) по МРТУ 6-05-1190-76 и 60 мае.ч. (600 г) новолачной феноло формальдегидной смолы марки СФ-0112 по ГОСТ 18694-73 смешивают в шаровой мельнице в течение 1 ч до получения порошковой смеси, средний диаметр частицd ср которой составляет 0,100 10 м.

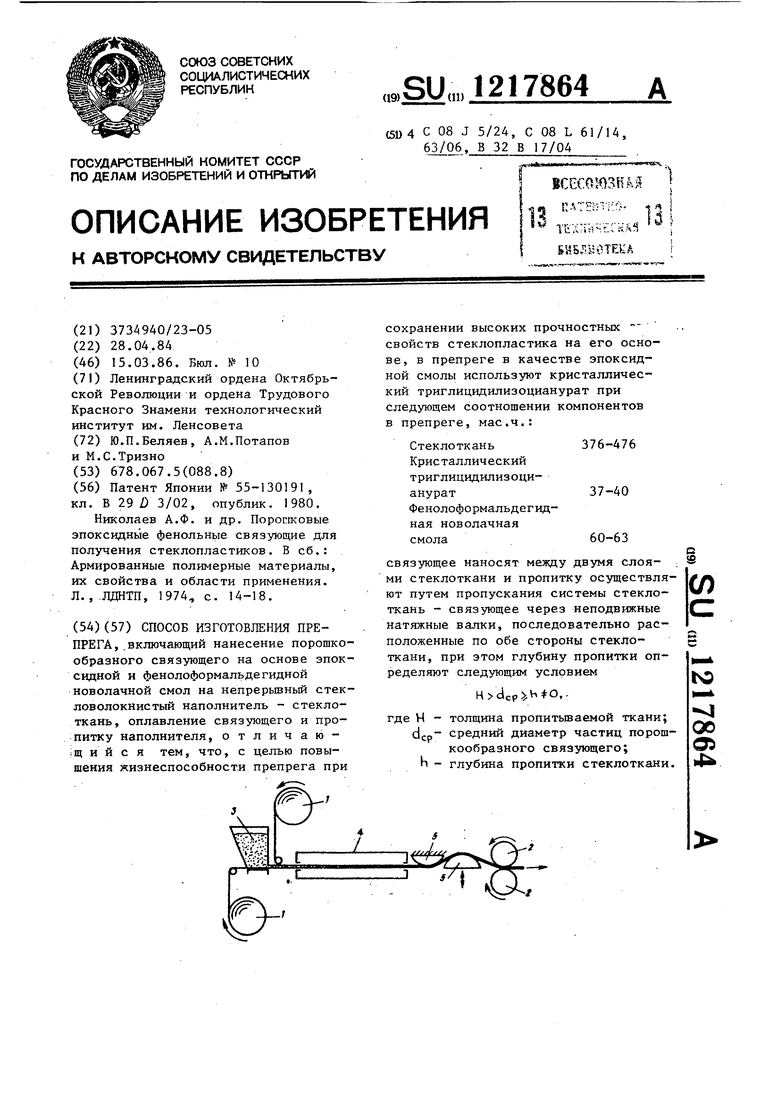

На чертеже дана, схема получения препрега.

На установке, включающей бобины со стеклотканью 1, тянущие, валки 2, бункер-дозатор со смесевым порошкообразным связующим 3, плавильную камеру 4 и узел 5 пропит - .ки, расплавом смесевого связующего при температуре в плавильной камере 170 с пропитьгоают стеклоткань марки Т-10-80 по ГОСТ 19170-73 (376 мае.ч толщиной о,2 1 о м.

Скорость протяжки наполнителя составляет 0,035 м/с, при этом скорость протяжки определяют по формуле

V --t-- 2SJl/2

l- h де г - эффективный радиус пор тканых армирующих наполнителей, м; t - удельное натяжение одного

слоя стекл.откани, н/м; оС - угол охвата стеклотканью

цилиндрических поверхностей,

. рад;

V| - динамическая вязкость, связующего при температуре в зоне пропитки. Па с;

178642

h - глубина пропитки стеклоткани, м. .

Удельное натяжение стеклоткани сос.тавляет 400 н/м. Получают препрег- 5 с глубиной пропитки h 0,023 «

10 м. Глубина пропитки удовлет- , врряет условию

Н dcp h / О (пропитка частич- ) ,

где Н - толщина пропитьшаемой стеклоткани, м. Угол обхвата о4 равен 3,12 рад. .;

Величина зазора 0,2 мм в бункере15 дозаторе обеспечивает содержание связующего в лрепреге 21 вес.%.

После разрезки полученный препрег прессуют при 180°С и удельном давлении 4 МПа в течение. 20 мин.

20 Примеры 2-7 осуществляют аналогично примеру 1, но при других соотношениях компонентов в препреге и режимах пропитки (dcp,h) (см. табл.1) .

25 Сравнительные характеристики препрегов и стеклопластиков на их основе согласно известного и предлагаемого способов представлены в табл.2.:

30 Из данных, приведенных в табл.2, видно, что препрег, полученный предлагаемым способом, характеризуется по сравнению с известньм способом повьш1енньм сроком хранения

35 (более, чем в 20 раз), прочностные характеристики стеклопластика при этом Не ухудшаются.

Изменение соотношения компонентов в препреге приводит либо к сни40 жению прочности как при комнатной, так и при повышенной температурах либо не обеспечит необходимьй процент прочности при 200 С. Более того, изменение соотношение, компонентов в

45 связующем приводит к увеличению времени его гелеобразования, т.е. к увеличению цикла формования препрега.

Несоблюдение условия пропитки Н d ср h О приводит либо к умень5Q шению срока хранения препрега

(dcp h), либо к получению стеклопластика с малыми значениями прочности при комнатной и повьшгенной температурах (dcp Н).

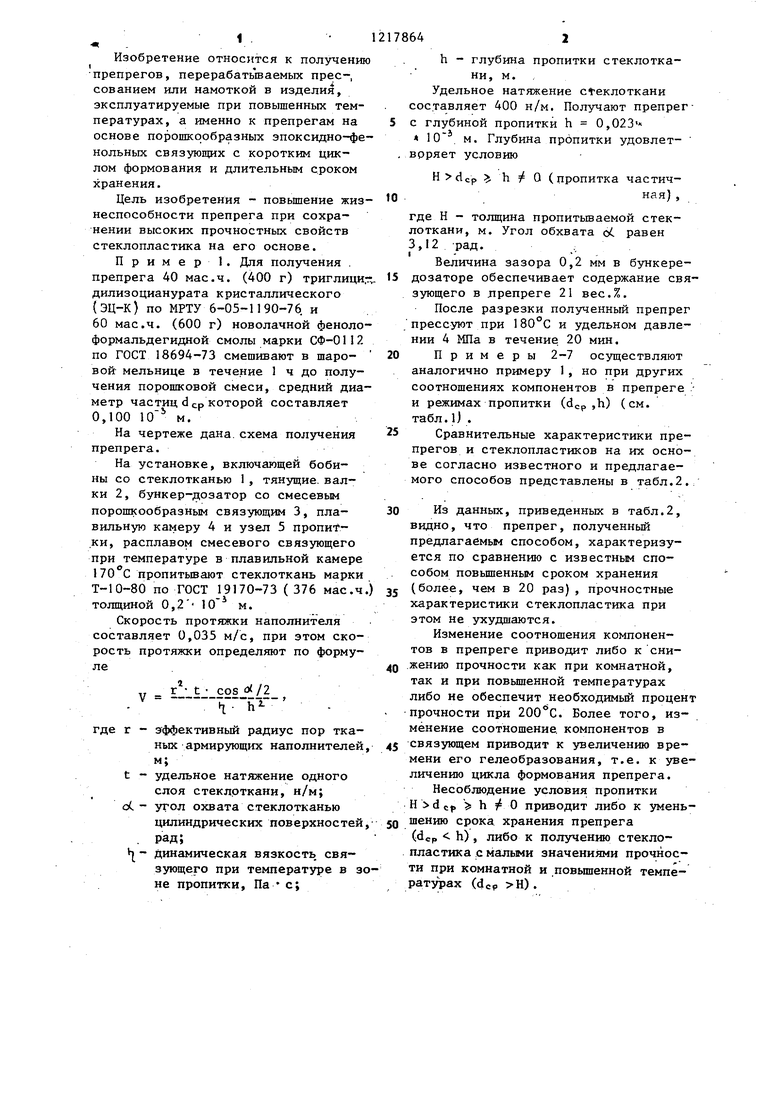

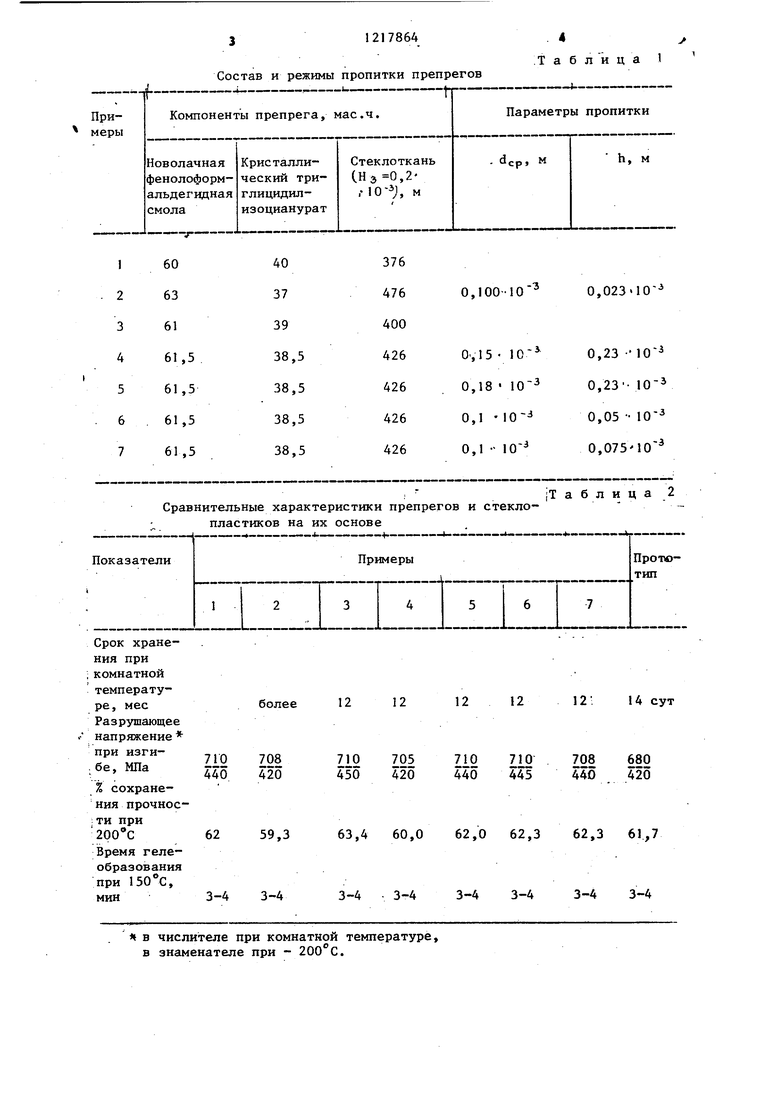

Состав и режимы пропитки препрегов

Сравнительные характеристики препрегов и стеклопластиков иа их основе

Срок хранения при

;комнатной

температуре, мес Разрушающее напряжение при изги- бе, МПа

% сохранения прочнос; ТИ при

62 59,3 Время геле- образования при 150°С, мин 3-4 3-4

более

710 708 440 420

12 12

12

12

12 14 су

710 705 710 710 708 680 450 420 440 445 440 420

63,4 60,0 62,0 62,3 62,3 61,7

3-4 3-4 3-4 3-4 3-4 3-4

t в числителе при комнатной температуре, в знаменателе при - 200°С.

1217864

4J,

;т а б л и ц а 1

{Таблица

12

12

12 14 сут

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования крупногабаритных стеклопластиковых изделий на основе ненасыщенных полиэфирных связующих | 1989 |

|

SU1722863A1 |

| Препрег | 1982 |

|

SU1068444A1 |

| Стеклопластик | 1983 |

|

SU1115919A1 |

| Стеклопластик | 1981 |

|

SU975749A1 |

| Препрег | 1991 |

|

SU1807059A1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2001 |

|

RU2215759C2 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2000 |

|

RU2178430C2 |

| ЭЛЕКТРОИЗОЛИРУЮЩЕЕ СТЫКОВОЕ СОЕДИНЕНИЕ РЕЛЬСОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2319802C1 |

| Способ получения препрегов для высокопрочных композитов | 2022 |

|

RU2788749C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО ПЛАСТИКА | 2014 |

|

RU2569537C1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Солесос | 1922 |

|

SU29A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Николаев А.Ф | |||

| и др | |||

| Пороггковые эпоксидные фенольные связующие для получения стеклопластиков | |||

| В сб.: Армированные полимерные материалы, их свойства и области применения | |||

| Л., .ЛДНТП, 1974, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1986-03-15—Публикация

1984-04-28—Подача