Изобретение относится к термической обработке изделий, изготовленных из заэвтектоидных сталей, и может быть использовано при производстве горячекатанных труб ич шарикоп одшип- никовой стали.

Целью изобретения является повьр- шение производительности процесса и уменьшение карбидной сетки.

Нагрев ниже температуры Ас - 40 С замедляет диффузионное перераспределение углерода и не приводит к устранению карбидной сетки, при температурах нагрева вьпие Ас, углерод полностью переходит в раствор аустенита и при последующем охлаждении вновь образуется карбидная сетка. Последующее регламентируемое охлаждение со скоростями не менее З С/мин до температур, выше Аг, на 60-100°С необходимо для получения в конечной структуре зернистого перлита величины зерна в соответствии с ГОСТ 800-78.

Выдержка при охлаждении ниже Аг, + +60°С приводит к образованию зернистого перлита с твердостью металла вьше 207 ИВ. Выдержка при охлаждении выше ЛР, + 100° С приводит к образованию структуры крупнозернистого перлита выше 4-го балла.

Пример. Проводилась термическая обработка горячекатанных труб из стали ШХ-15 размером 155,5 X 18,9 мм в количестве 25 шт., заключаюг;аяся в нагреве до 880 С,

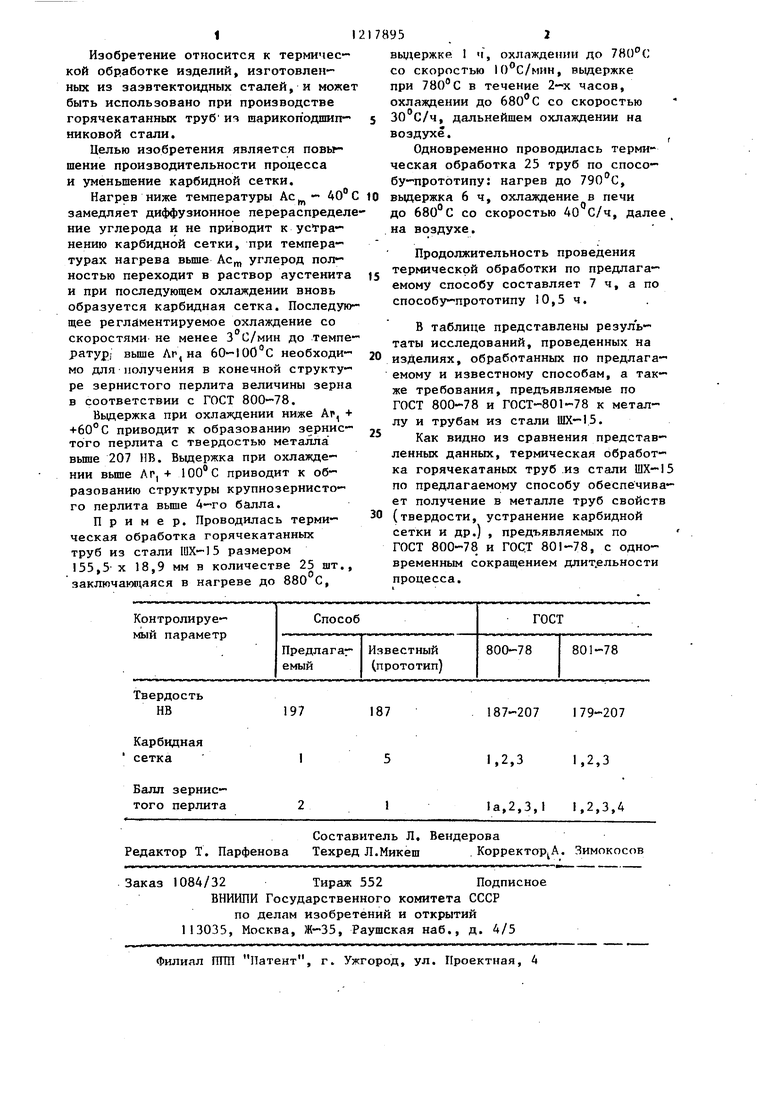

Твердость НВ

Карбидная сетка

Балл зернистого перлита

Составитель Л, Вендерова Редактор Т. Парфенова Техред Л.Микеш . Корректор А. Яимокосов

Заказ 1084/32 Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал П1Ш Патент, г. Ужгород, ул. Проектная, 4

178952

вьудержке 1 ч, охлаждении до 780 С со скоростью Ю С/мин, выдержке при 780°С в течение 2-х часов, охлаждении до 680 С со скоростью

5 30 С/ч, дальнейшем охлаждении на воздухе.

Одновременно проводилась термическая обработка 25 труб по способу-прототипу: нагрев до ,

0 вьщержка 6 ч, охлаждение в печи до 680°С со скоростью 40 С/ч, далее на воздухе.

Продолжительность проведения термической обработки по предлагаемому способу составляет 7ч, а по способу-прототипу 10,5 ч.

В таблице представлены результаты исследований, проведенных на изделиях, обработанных по предлагаемому и известному способам, а также требования, предъявляемые по ГОСТ 800-78 и ГОСТ-801-78 к металлу и трубам из стали ШХ-15.

Как видно из сравнения представленных данных, термическая обработка горячекатаньк труб из стали ШХ-15 по предлагаемому способу обеспечивает получение в металле труб свойств (твердости, устранение карбидной

сетки и др.) , предъявляемых по ГОСТ 800-78 и ГОСТ 801-78, с одновременным сокращением длит.ельности процесса.

187-207 179-207

1 2 Ч 1 , i, J

1,2,3

la,2,3,1 1,2,3,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сфероидизирующей обработкиСТАли | 1979 |

|

SU850699A1 |

| Способ термической обработкизАэВТЕКТОидНыХ СТАлЕй | 1979 |

|

SU831809A1 |

| Способ производства подката из заэвтектоидных сталей в бунтах большой массы | 1989 |

|

SU1775195A1 |

| Способ термической обработки заготовок | 1981 |

|

SU988881A1 |

| Способ термической обработки высокоуглеродистых легированных сталей | 1984 |

|

SU1234440A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| Способ термической обработки заготовок | 1985 |

|

SU1301856A1 |

| Способ термической обработки крупносортного проката из заэвтектоидных сталей | 1990 |

|

SU1770384A1 |

| Способ производства проката | 1983 |

|

SU1132547A1 |

| Способ термической обработки за-гОТОВОК из СРЕдНЕуглЕРОдиСТыХСТАлЕй | 1979 |

|

SU831811A1 |

| Раузин Я.Р | |||

| Термическая обработка хромистой стали | |||

| М.: Машгиз, 1963, с | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| Там же, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

1986-03-15—Публикация

1983-11-09—Подача