Изобретение относится к механизмам с захватными приспособлениями для спуска кольцевых секций крепи при креплении шахтных стволов или скважин.

Цель изобретения - сокращение времени возведения крепи и обеспечение точности стыковки секций крепи.

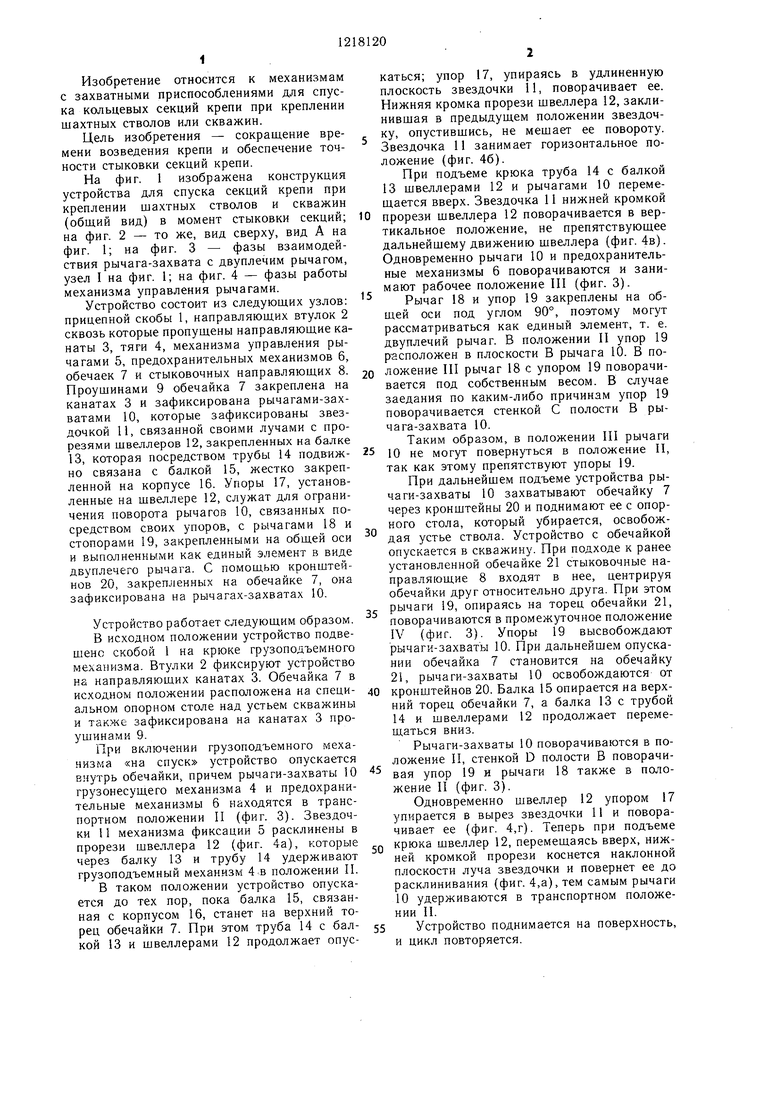

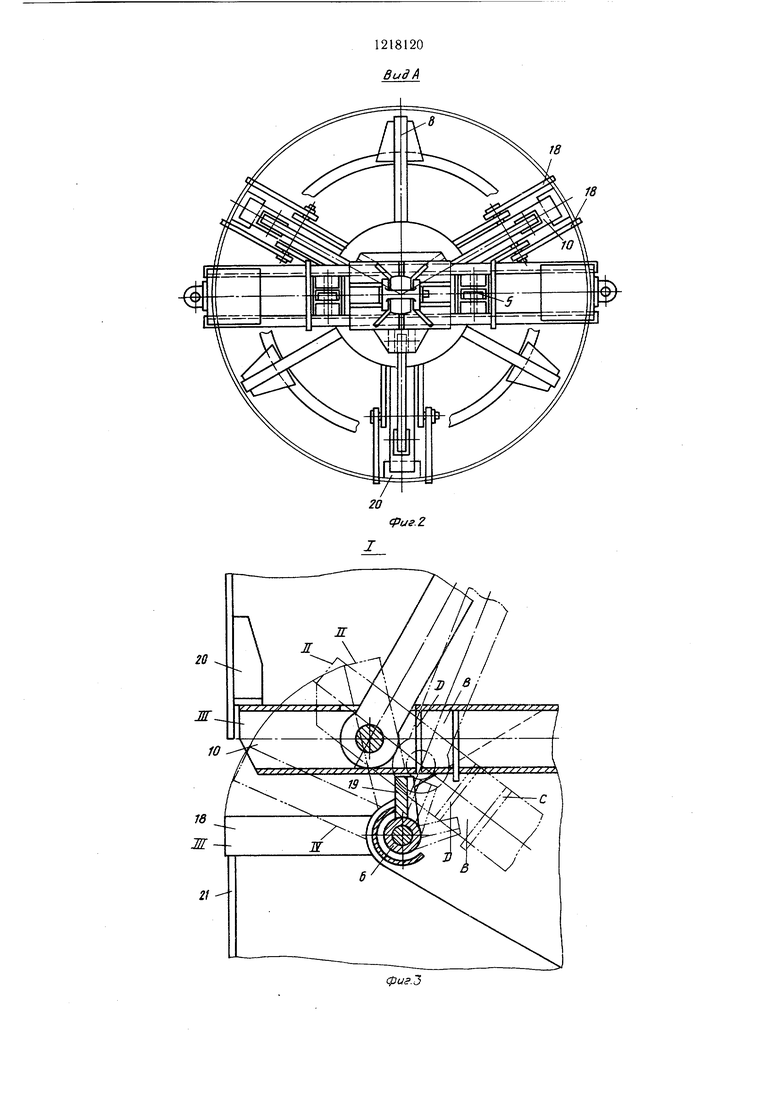

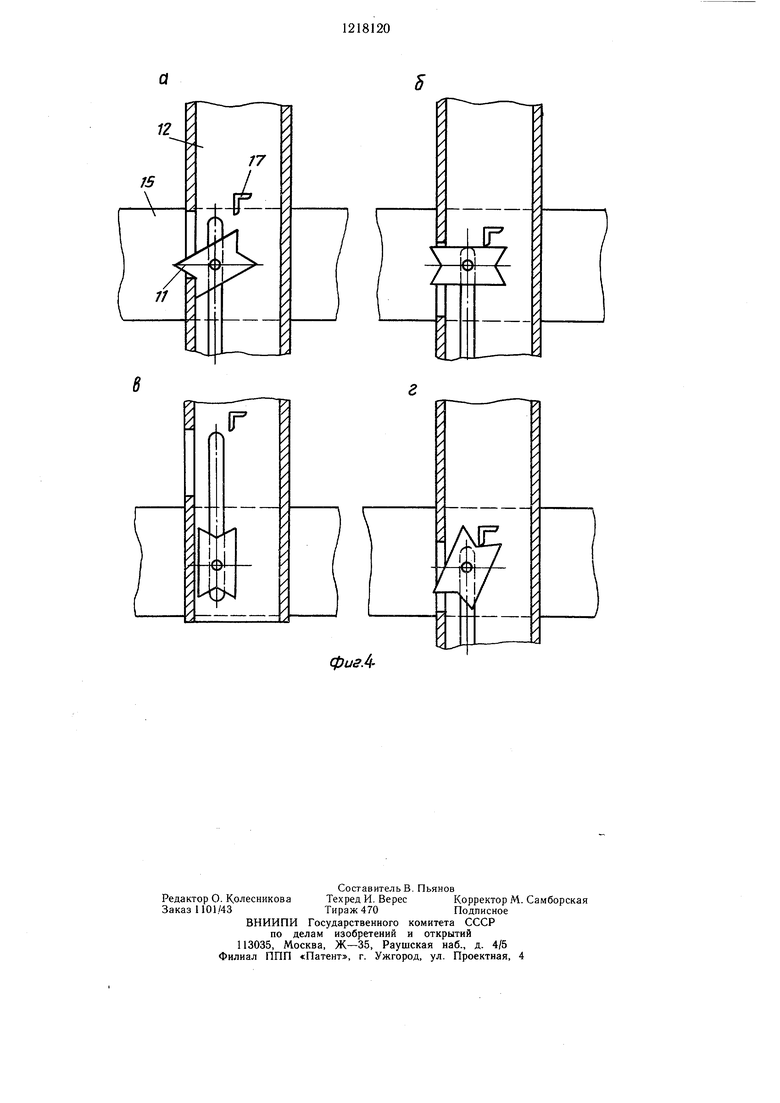

На фиг. 1 изображена конструкция устройства для спуска секций крепи при креплении шахтных стволов и скважин (общий вид) Б момент стыковки секций; на фиг. 2 - то же, вид сверху, вид А на фиг. 1; на фиг. 3 - фазы взаимодействия рычага-захвата с двуплечим рычагом, узел I на фиг. 1; на фиг. 4 - фазы работы механизма управления рычагами.

Устройство состоит из следующих узлов: прицепной скобы 1, направляющих втулок 2 сквозь которые пропущены направляющие канаты 3, тяги 4, механизма управления рычагами 5, предохранительных механизмов 6, обечаек 7 и стыковочных направляющих 8. Проущинами 9 обечайка 7 закреплена на канатах 3 и зафиксирована рычагами-захватами 10, которые зафиксированы звездочкой 11, связанной своими лучами с прорезями швеллеров 12, закрепленных на балке 13, которая посредством трубы 14 подв иж- но связана с балкой 15, жестко закрепленной на корпусе 16. Упоры 17, установленные на швеллере 12, служат для ограничения поворота рычагов 10, связанных посредством своих упоров, с рычагами 18 и стопорами 19, закрепленными на общей оси и выполненными как единый элемент в виде двуплечего рычага. С помощью кронштейнов 20, закрепленных на обечайке 7, она зафиксирована на рычагах-захватах 10.

Устройство работает следующим образом.

В исходном положении устройство подвешено скобой 1 на крюке грузоподъемного механизма. Втулки 2 фиксируют устройство на направляющих канатах 3. Обечайка 7 в исходном положении расположена на специ- альном опорном столе над устьем скважины и также зафиксирована на канатах 3 проушинами 9.

При включении грузоподъемного .меха- «на спуск устройство опускается внутрь обечайки, причем рычаги-захваты 10 грузонесущего механизма 4 и предохранительные механизмы 6 находятся в транспортном положении II (фиг. 3). Звездочки П механизма фиксации 5 расклинены в прорези швеллера 12 (фиг. 4а), которые через балку 13 и трубу 14 удерживают грузоподъемный механизм 4 в положении П.

В таком положении устройство опускается до тех пор, пока балка 15, связанная с корпусом 16, станет на верхний торец обечайки 7. При этом труба 14 с бал- кой 13 и швеллерами 12 продолжает опус

5

0

0

0

5

5

0

0

каться; упор 17, упираясь в удлиненную плоскость звездочки 11, поворачивает ее. Нижняя кромка прорези швеллера 12, заклинившая в предыдущем положении звездочку, опустившись, не мещает ее повороту. Звездочка И занимает горизонтальное положение (фиг. 46).

При подъеме крюка труба 14 с балкой

13швеллерами 12 и рычагами 10 перемещается вверх. Звездочка 11 нижней кромкой прорези швеллера 12 поворачивается в вертикальное положение, не препятствующее дальнейшему движению швеллера (фиг. 4в). Одновременно рычаги 10 и предохранительные механизмы 6 поворачиваются и занимают рабочее положение III (фиг. 3).

Рычаг 18 и упор 19 закреплены на общей оси под углом 90°, поэтому могут рассматриваться как единый элемент, т. е. двуплечий рычаг. В положении II упор 19 расположен в плоскости В рычага 10. В положение III рычаг 18 с упором 19 поворачивается под собственным весом. В случае заедания по каким-либо причинам упор 19 поворачивается стенкой С полости В рычага-захвата 10.

Таким образом, в положении III рычаги 10 не могут повернуться в положение И, так как этому препятствуют упоры 19.

При дальнейшем подъеме устройства рычаги-захваты 10 захватывают обечайку 7 через кронштейны 20 и поднимают ее с опорного стола, который убирается, освобождая устье ствола. Устройство с обечайкой опускается в скважину. При подходе к ранее установленной обечайке 21 стыковочные направляющие 8 входят в нее, центрируя обечайки друг относительно друга. При этом рычаги 9, опираясь на торец обечайки 21, поворачиваются в промежуточное положение IV (фиг. 3). Упоры 19 высвобождают рычаги-захвать 10. При дальнейшем опускании обечайка 7 становится на обечайку 21, рычаги-захваты 10 освобождаются от кронштейнов 20. Балка 15 опирается на верхний торец обечайки 7, а балка 13 с трубой

14и швеллерами 12 продолжает перемещаться вниз.

Рычаги-захваты 10 поворачиваются в положение И, стенкой D полости В поворачивая упор 19 и рычаги 18 также в положение II (фиг. 3).

Одновременно швеллер 12 упором 17 упирается в вырез звездочки 11 и поворачивает ее (фиг. 4,г). Теперь при подъеме крюка швеллер 12, перемещаясь вверх, нижней кромкой прорези коснется наклонной плоскости луча звездочки и повернет ее до расклинивания (фиг. 4,а), тем самым рычаги 10 удерживаются в транспортном положении П.

Устройство поднимается на поверхность, и цикл повторяется.

В ид А

18

18

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перекрытия ствола шахты (его варианты) | 1985 |

|

SU1247547A1 |

| РЫЧАЖНО-СЕГМЕНТНАЯ ЛЕБЕДКА | 2003 |

|

RU2269484C2 |

| Автоматический захват | 1957 |

|

SU109523A1 |

| Захватное устройство для грузов сошТыРЕМ и фигуРНОй гОлОВКОй | 1979 |

|

SU816935A1 |

| Грузозахватная траверса | 1976 |

|

SU645920A1 |

| Трелевочная каретка подвесной канатной дороги | 1984 |

|

SU1296459A1 |

| Строительный подъемник | 1977 |

|

SU737337A1 |

| Кран-штабелер | 1980 |

|

SU908740A1 |

| Грузозахватное устройство | 1990 |

|

SU1736904A1 |

| МОСТОВОЙ КРАН | 1969 |

|

SU247482A1 |

2

фиг.

| Вайнсон А | |||

| А | |||

| и др | |||

| Крановые грузозахватные устройства | |||

| Справочник | |||

| М.: Машиностроение, 1982, гл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| [йСЕООЮЗНАЯАвторыделуBriBJlHOTEf-fA | 0 |

|

SU390278A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-03-15—Публикация

1984-08-28—Подача