Автоматические захваты для транспортирования металлических форм с же.чезобетонными изде.чиями, выполненные в виде замы с поворотными захватными крюками, шарнирно соединенными жесткими тягами с подвешиваемой к крюку крана траверсой, известны.

Однако загрузка и выгрузка из ямных камер пронаривания отформованных железобетонных изде-тий в мета.1лических формах с помощью известных траверс не нашли широкого распространения в промышленности вс,-1едетвие ряда существенных недостатков, основныд из которых является применение тяже.той и сложной системы рычагов, передач и пружин для фиксации открытия и закрытия захватных крюков.

Особенность изобретения состоит в том, что рама с траверсой соединена фиксирующим механизмом, состоящим из двухкоробчатого сечения профилированных тяг (щвеллеров) с соответствующими вырезами, управляющими автомати1.ески действующей звездочкой.

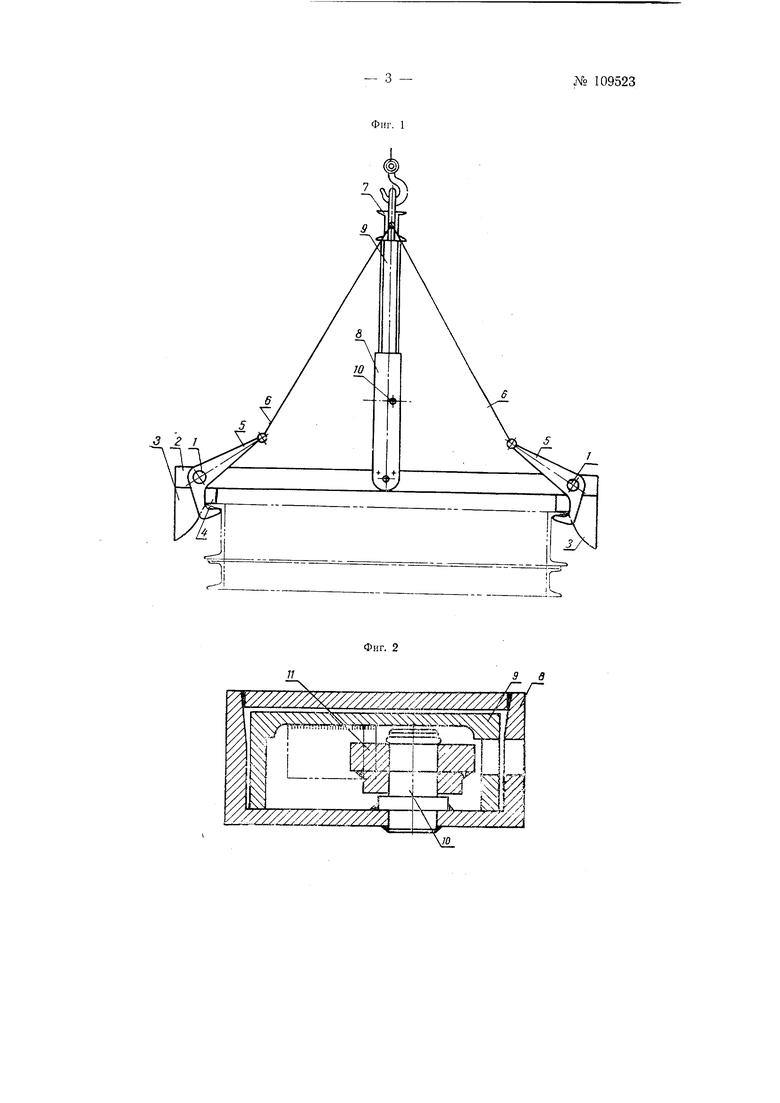

На фнг. 1 изображеп боковой вид

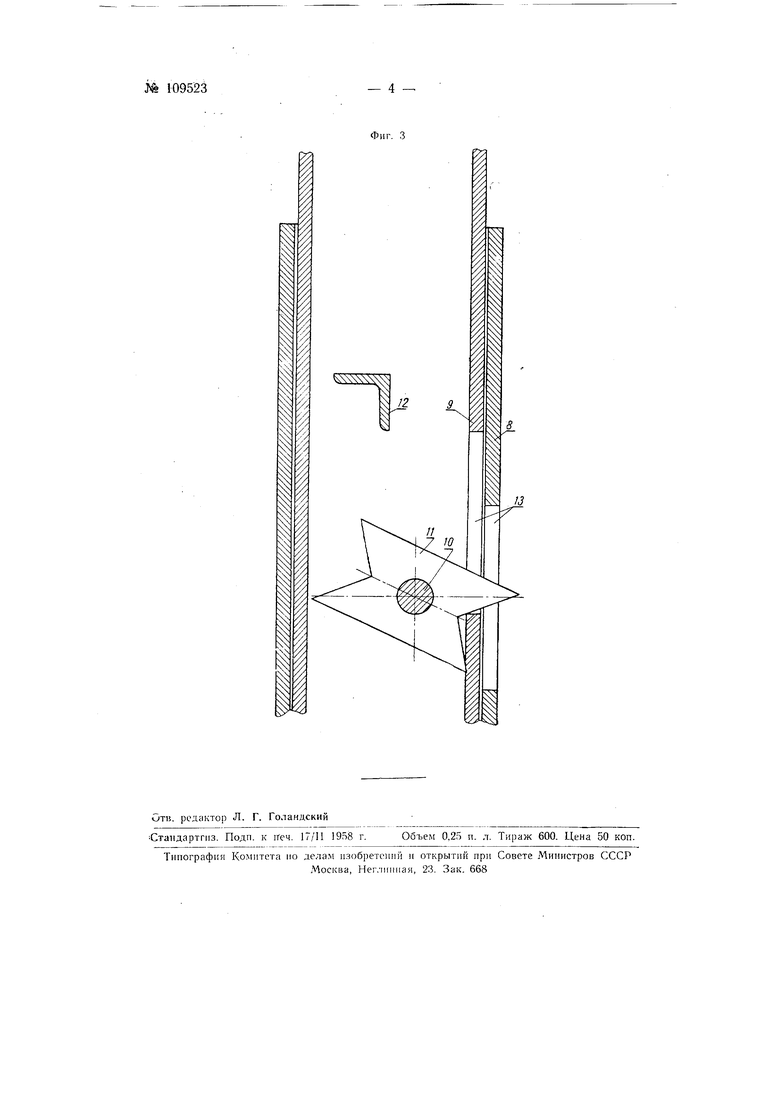

автоматического захвата; на фиг. 2 - разрез фиксирующего механизма через ось звездочки; на фиг. 3 - схема ноложения фиксирующего механизма с раскрытыми рычагами захвата.

Автоматический захват состоит из рамы, рычагов захватов с жесткими тягами, траверсы и механизма фиксации ноложения рычагов захвата.

Рама представ.чяет собой две продольных трубы /, с которыми щарнирно соединены три ноперечных швеллера 2, на концах которого имеются нанрав.чяЮщие ,, с.чужащие для правильной посадки рамы на борты формы 4 с железобетонными изде.лиями.

Рычаги захватов 5, щарнирио посаженные на трубы /, имеют жесткие тяги 6, соединенные с траверсой 7.

.Д еханизм фиксации положения рычагов захвата состоит из двух швеллеров коробчатой формы: на ружного 8 и внутреннего 9. Наружный шве.ьчер жестко скреп.ен со средним поперечным niBe.i.iepOM 2. Внутренпий щве.ч.те) 9 может перемещаться поступательно по направ; яющим плоскостям наружного швеллера. На внутренней . поверхности наружного швеллера 8 на жестко скрепленной с ним оси 10 насажена фасонная звездочка // - фиксатор положения рычагов захвата, а на внутренней поверхности швеллера 9 жестко укреплен упор J2, который способствует повороту звездочки при открывании и закрывании рычагов захвата. В обоих швеллерах 8 м 9 сде, прорези J3 одинаковой длины для прохода копцов звездочки, посаженной несимметпично. чтобы не делать прорезей с противоположной стороны.

Фиксируюший механизм работает следующим образом.

Фиксация открытого по.ложепия рычагов захвата изображена на фиг. 3. В таком положении захват, подвешенный к крюку подъемного механизма, транспортируется по пролету. Звездочка заклинена в прорези внутреннего швеллера 9 и на жесткие тяги рычагов захвата усилие не передается. При опускании захвата на форму с железобетонным издeлиe t внутренний швеллер 9 опускается, упор 12, укрепленный на уровне верхней кромки прорези швеллера, опирается на удлиненную плоскость звездочки, рама ложится па форму с изделием, рычаги захвата опускаются.

Поднимая траверсу, кран вместе с тем поднимает внутренний швеллер механизма фиксации. Прорезь внешнего швеллера, а затем и прорезь внутреннего швеллера, нажимая кромками на нижний конец звездочки, поворачивают ее в положение, параллельное швеллерам. Рычаги захвата, под действием жестких тяг, поворачиваясь на шарнире, прочно захватывают борты формы 4 и поднимают ее.

Спустив форму с изделиелг, кран через траверсу, продолжая движение вниз, раздвигает рычаги захвата, а внутренний швеллер 9, с иомошью упора, входяшего во внутренний звездочки, поворачивает ее до положения, изображенного на фиг. 3.

Автоматический захват за счет перестановки поперечных швеллеров 2 может быть переналажен на необходимый размер формы с железобетонным изделием.

Предмет п з о б р е т е п п я

1. Автоматический захват для транспортирования мета.тлических форм д.1я железобетонных изделий, выпо.чпеппый в виде рамы с поворотными захватными крюками, шарнирно соединенными жесткими тяга.ми с подвешиваемой к крюку крана траверсой, отличающийся тем, что, с целью фиксирования захватных крюков в раскрытом или закрытом положении, рама захвата несет коробчатую стойку с осью для свободно поворотной фиксирующей звездочки, а траверса снабжена вертикальной балкой коробчатого сечения, свободно входящей в коробчатую стойку и несушей на внутренней стороне стенки упор, воздействующий на звездочку в крайнем нижнем положении вертикальной балки, причем в полке последней и в прилежащей к ней стенке коробчатой балки образованы прорези, поперечные кромки которых взаимодействуют со стопорной звездочкой.

2. ФорЛ1а выполнения захвата по п. 1, отличающаяся тем, что, с целью ввода звездочки только в прорези в одной стенке коробчатой стойки, ось поворота звездочки смещена относительно продольной оси симметрии коробчагой стойки.

,.

| название | год | авторы | номер документа |

|---|---|---|---|

| Захват для пакетов изделий | 1958 |

|

SU118963A1 |

| Захват с автоматической переналадкой | 1959 |

|

SU125019A1 |

| Автоматический захват | 1958 |

|

SU117634A2 |

| ЗАХВАТ ДЛЯ ПОДЪЕМА ПАКЕТОВ ИЗДЕЛИЙ | 1968 |

|

SU219141A1 |

| Захватное устройство для контей-HEPOB | 1979 |

|

SU816932A1 |

| Автоматический захват | 1960 |

|

SU135619A1 |

| Грузозахватное устройство | 1990 |

|

SU1736904A1 |

| АВТОЗАХВАТ ДЛЯ ТРАНСПОРТИРОВКИ МЕЛКОШТУЧНЫХ БЕТОННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2337052C1 |

| Захват-раскладчик | 1980 |

|

SU948835A1 |

| Захват-раскладчик для штучных грузов | 1977 |

|

SU789369A1 |

////:/// %б /А :

9 а CJ

Авторы

Даты

1957-01-01—Публикация

1957-01-14—Подача