Изобретение относится к порошковой металлургии, в частности к способам изготовления изделий из твердых сплавов на основе тугоплавких нео|рганических соеди нений металлов IV-VI групп Периодической системы (карбидов, боридов и др.). получаемых методом высокотемпературного реагирования ё режиме горения компонентов реакционной шихты.

Целью изобретения является снижение пористости и повышение однородности изделий.Сущность изобретения заключаете в том. что приложение внешнего механического давления к экзотермической смеси ис- хо-дных материалов в реакционнрй пресс-форме позволяет проводить процесс синтеза при оптимальной плотности шихтового состава, что оиределяет высокие значения скорости и температуры горения и приводит к повышению максимальной температуры, развивающейся в объеме синтезированной заготовки, с одной стороны, и к увеличенИго скоростей гэзовыделения и газоотвода (скорость газоотврда возрастает за счет повышения перепада Давлений в результате, интенсивного газовыделёнИя), с другой стороны. Выдержка синтезированной заготовки позволяет быстрее и более полно отвести газифицировавшиеся примё- сй, гомогенизировать объем полученной заготовки и начать деформирование при ВЫСОКОЙ температуре. Высокая температура деформации определяет возможность более длительной изобарической выдержки полученного изделия, что приводит к получению плотного однородного изделия вы- сокогр кач1зства

П р и мер 1. Изготовление матрицы диаметром 100 мм.

В качестве исходного материала кс пользуют смесь следующего состава, .мас.%: - . - .; /

Титан68.9

БорОстальное

Смесь в количестве 1 кг помещают в реакционную пресс-форму диаметром ТОО мм. прикладывают внешнее механическое давление ,пля достижения относительной плотности смеси 76.3%, в смеси локальным Инициированием возбуждают фронт горе ния. после выдержки в течение 1 с с момента инициирования производят горячее деформирование сйнт«зйрб8анной заготовки а изделие и изобарическую выдержку в течение 60 с. Свойства полученного изделия представлены в табл. 1.

/При мер 2. Изготовление валка холодной прокатки диаметром 160 мм.

В качестве исходного материала используют смесь следующег о состава. мас.%:

Титан40.47

5 Углерод9.92

Молибден2,48

Медь5.67

НикельОстальное

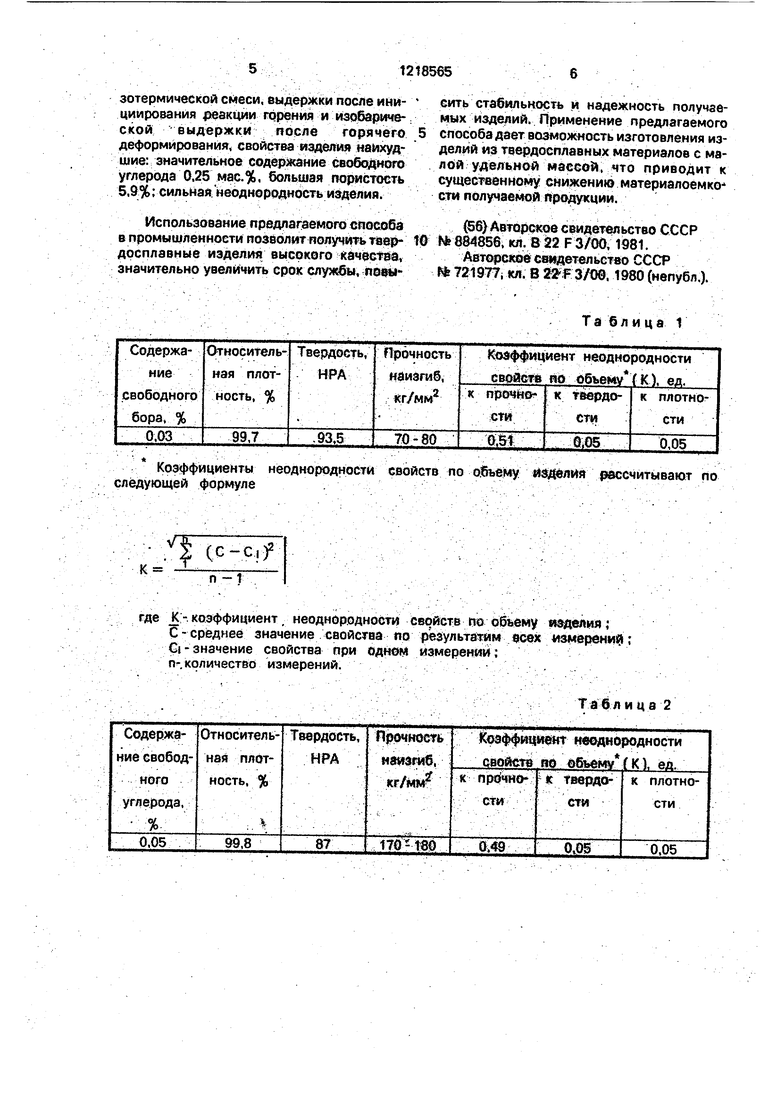

Смесь в количестве 3 кг помещают в 0 реакционную пресс-форму диаметром 160 мм. прикладывают внешнее механическое давление для достижения относительной плотности емеси 51.5%, в смеси локальным инициированием возбуждают фронт горе- 5 ния, после выдержки втёчение 60 с с момента инициирования производят горячее деформирование синтезированной заготовки в изделие и изрбраческую выдержку в течение Тс. Свойства полученного изделия 0 представлены в табл. 2.

П р и мерз. Изготовление волоки, фасднного профиля диаметром 100 мм.

В качестве исходного материала ис- - пользуют смесь следующего состава, 5 мас.%:

Титане60,65

Молибден18,03

Никель11.48

УглеродОстальное

0 Смесь в количестве 1.5 кг помеа1ают в реакционную пресс-форму диаметром 100 мм, прикладывают нешнее механическое давление для достижения относительной ПЛОТНОСТИ:смеси 61,5%, в смеси локальным 5 инициированием возбуждают фронт горения, после выдержки втёчение 14 с с момента иниг иированияпрризводят горячее деформирование синтезированной заготовки в изделие и изобарическую выдержку в течение 120 С.

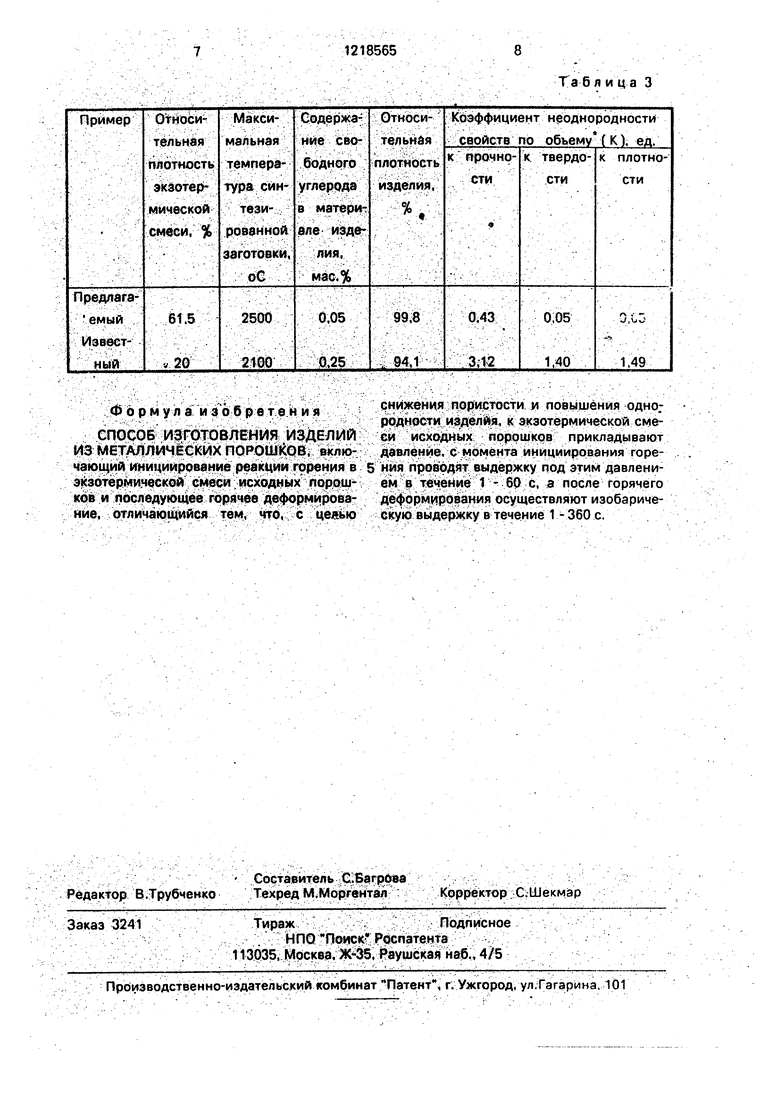

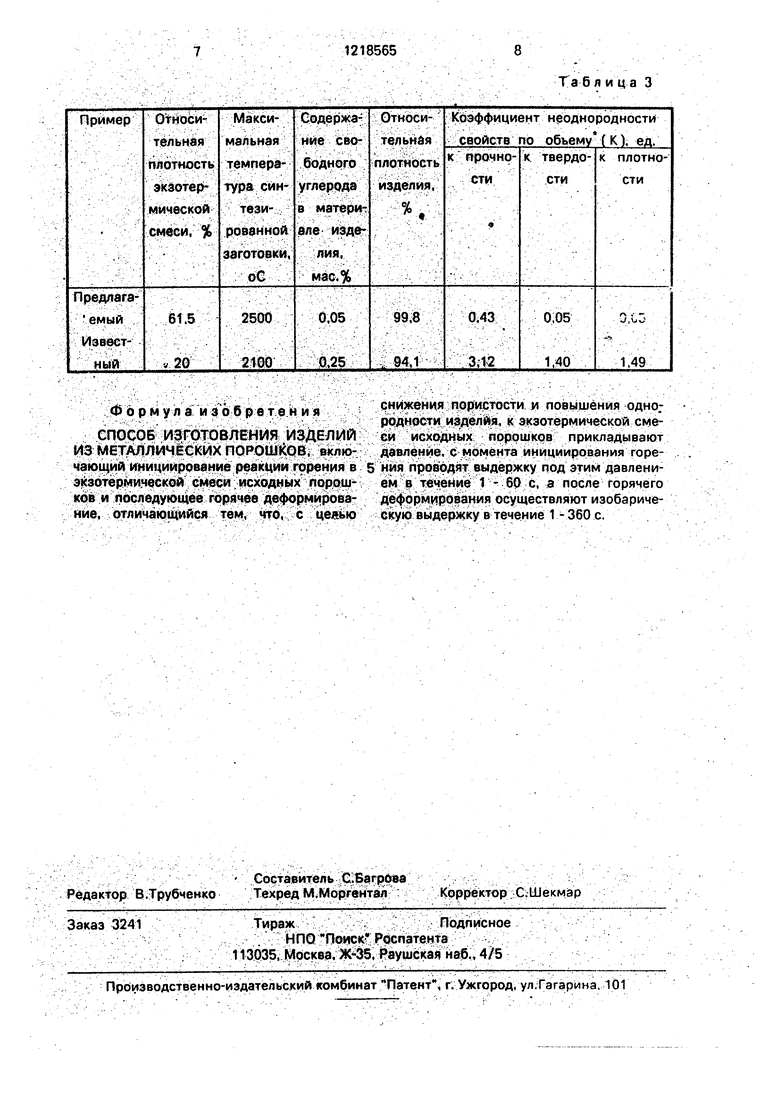

Параметры процесса синтеза и свойства полученного изделия приведены в табл. , ;3. :,. / ; .. . . . v, : - П р и м е р 4{известный). Изготовление 5 волоки фасоннотб профиля диаметром 100 .-.мм. :: : V-, - ., ., ; . ..

В качестве исходного материала используют смесь следуюш его состава. мас.%:

0 титан60,65

Молибдея 18,03

Никель11.48

УглеродОстальное

Смесь в количестве 1,5 кг помещают в 5 реакционную пресс-форму диаметром 100 мм. получение изделия проводят в условиях известного способа

В примере 4, где изделие получали в условиях известного способа, т.е. без при- менения предварительного уплотнения экзотермической сйеси. выдержки после инициирования ак14Йи горения и Изо15ариче- ской выдержки после горячего деформирования, свойства изделия наихудшие: значительное содержание саобсм ного углерода 0.25 мас.%. большая пористость 5,9 %: сильная неоднородность изделия.

Использование предлагаемого способа|56)Автор(жое свидетельство СССР

в промышленности позволит получить TOiep-10 t 884856; 1«. 8 22 РЗ/ досплавные изделия высокого , свидетельство СССР

значительно увеличить срок службы, irtoebi- I 721977; кл. 8 3/00, 1980 (непубл.).

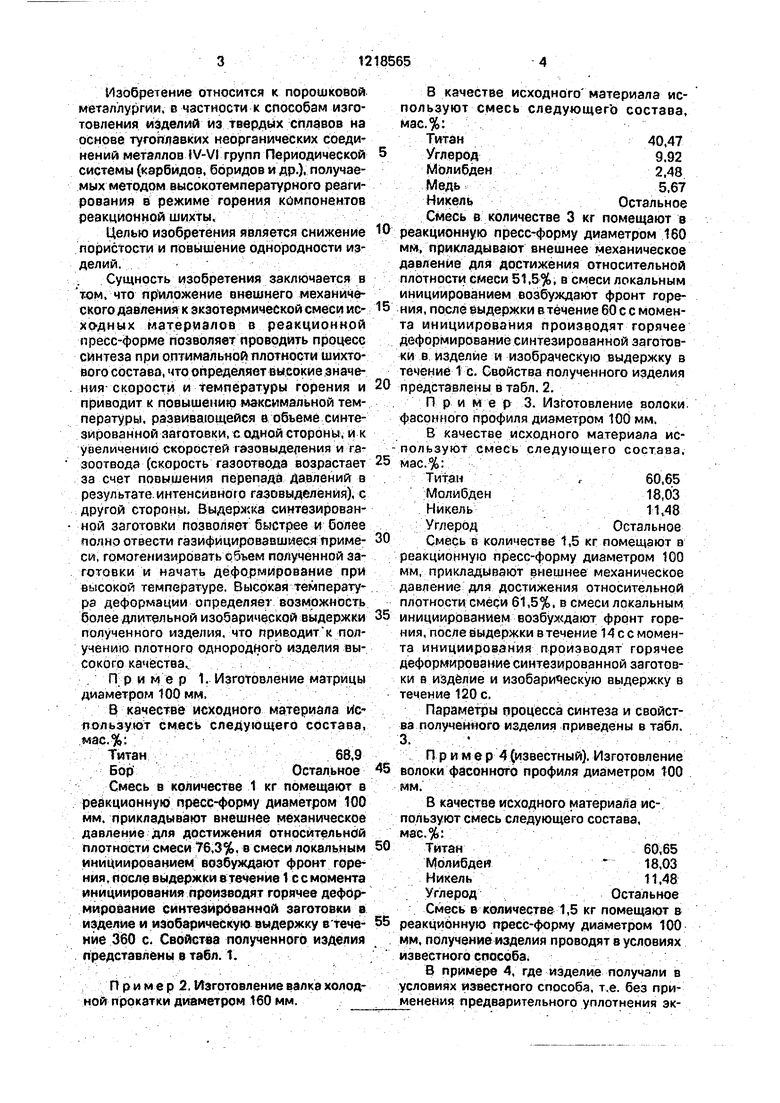

Козффициенты неоднородности свойств по о)ъену й$|{елияр)ассчитывают по следующей формуле

, СС-С)

К, 1 .. . . ---г--

П -1

где JC-.коэффициент, неоднородности Свойств по объему изделия; С - среднее значение свойства по результа гйм всех измерений Gt-значение свойства при одном измерений; п количество измерений.

сить стабильность и надежность получаемых изделий. Применение предлагаемого способа дает возможность изготовления изделий из твердосплавных материалов с ма- ло1й удельной массой, что приводит к сущестаенному сниженик материалоемко- сти получаемой продукции.

Та блица 1

Таблица 2

Ф о р м у л а и 3 о б р е т е н и я

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ, включающий инициирование реакции горения в экзотерминеской смеси.исходных порошков и последующее горячее деформирование, отличающийся тем, что, с цевью

Редактор В.ТрубЧенко

Составитель дС агрйва ТехреД М.Морг енУёл :

Заказ 3241

Тираж LV

. ,.- /; -НПО Г1оисС:РосПатента; --V --.. 113035; Москва Ж-Йб, Раушская на0„ 4/5

производственно-издательский комбинат Патент, г. Ужгород, ул.Гагарина, 101

Та б я и ц а 3

снижения пористости и повышения одно; родности изделия, к экзотермическо1й смеси исходных порошков прикладывают давление, с момента инициирования горе- 5 ния проводят выдержку под этим давлением в течение 1 - 60 с. а после горячего деформирования осуществляют изобарическую выдержку в течение 1 - 360 с.

Корректор ::С:Шекмар

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ | 1990 |

|

RU1785144C |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 1991 |

|

SU1808183A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ РЕАКЦИОННЫМ СПЕКАНИЕМ ПОД ДАВЛЕНИЕМ | 1996 |

|

RU2119847C1 |

| Способ получения слоистых металлокерамических композиционных материалов | 2020 |

|

RU2754419C1 |

| Способ изготовления плит из керамических и композиционных материалов | 2016 |

|

RU2657894C2 |

| Способ получения слоистого композиционного материала на основе титана и слоистый композиционный материал на титановой основе | 2024 |

|

RU2838039C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1993 |

|

RU2032496C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2077411C1 |

| Способ изготовления композиционных материалов на основе Ti-B-Fe, модифицированных наноразмерными частицами AIN | 2020 |

|

RU2737185C1 |

| Способ изготовления дисперсно-упрочненного композиционного электродного материала для электроискрового легирования и электродуговой наплавки | 2016 |

|

RU2623942C1 |

Авторы

Даты

1993-11-15—Публикация

1984-05-10—Подача