Изобретение относится к области порошковой металлургии, в частности к получению изделий в режиме самораспространяющегося высокотемпературного синтеза (СВС) в сочетании с высокотемпературным сдвиговым пластическим деформированием продуктов горения в условиях их свободного сжатия. Изобретение может быть использовано для получения плит, применяемых в авиационной, металлургической промышленности, машиностроении и двигателестроении.

Известен традиционный способ получения компактных изделий из порошковых материалов методом СВС-прессования. В этом способе используют пресс-формы с неподвижными боковыми стенками, которые выдерживают достаточно высокие давления до 1000 МПа и высокие тепловые нагрузки до 2000-4000°С, а также гидравлические пресса, обеспечивающие необходимые высокие давления прессования. (А.П. Амосов, И.П. Боровинская, А.Г. Мержанов; под науч. ред. В.Н. Анциферова. Порошковая технология самораспространяющегося высокотемпературного синтеза материалов. Учебное пособие для студентов высших учебных заведений, обучающихся по направлению "Металлургия" Москва, 2007. С. 218-243).

Известен способ получения изделий из порошковых материалов, включающий приготовление экзотермических смеси порошка, прессование смеси в брикет, размещение его в теплоизолирующей пористой оболочке в матрице, инициирование реакции горения и горячее прессование продуктов горения совместно с оболочкой (RU 2060866 С1, B22F 3/23, B22F 3/14, 27.05.1996).

Общими недостатками указанных технических решений является то, что прессование продуктов горения осуществляют в режиме одностороннего сжатия в условиях пристенного внешнего трения по поверхности пресс-формы, что приводит к резкому уменьшению усилия прессования по высоте порошковой заготовки и, как следствие, образование неравномерности распределения давления и пористости в изделии, особенно при соотношении высоты к диаметру исходной заготовки выше 2.

Наиболее близким к предлагаемому техническому решению является способ получения компактных изделий из порошков тугоплавких неорганических соединений методом СВС-прессования, в котором совмещается самораспространяющийся высокотемпературный синтез (СВС) и прессование продуктов горения в жесткой пресс-форме. Этот способ включает приготовление экзотермической смеси исходных порошков, прессование смеси в брикет, размещение его в теплоизолирующей пористой оболочке и в пресс-форме, инициирование реакции горения и горячее прессование продуктов горения (RU 2367541 C1, B22F 3/23, С22С 1/04, 31.01.2008).

Недостатками указанного технического решения, как и в предыдущих случаях, также является то, что прессование осуществляется в режиме одностороннего сжатия в условиях пристенного внешнего трения по поверхности пресс-формы, что приводит к резкому уменьшение усилия прессования по высоте исходной заготовки. Как следствие, возникает неоднородность распределения давления и плотности в получаемом изделии, что существенно сказывается на их качестве. Из-за внешнего трения даже при самых благоприятных условиях одностороннее прессование практически непригодно для получения изделий из исходной заготовки с отношением высоты к диаметру выше 2.

Техническим результатом предлагаемого способа является повышение качества получаемых изделий, а также получение изделий варьируемых размеров, в том числе из исходных заготовок с отношением высоты к диаметру (h/d) выше 2.

Технический результат достигается тем, что способ изготовления плит из керамических и композиционных материалов включает приготовление экзотермической смеси порошков, прессование смеси в заготовку, помещение ее в пресс-форму, инициирование реакции горения и последующее прессование продуктов горения плунжером пресса под действием осевого давления 10-50 МПа при перемещении боковых стенок пресс-формы в поперечном направлении с обеспечением свободного сжатия продуктов горения, кроме того, основание пресс-формы предварительно нагревают до 100-500°С, а также прессуют исходную заготовку при отношении высоты к диаметру выше 2.

Сущность предлагаемого способа заключается в уплотнении и формовании материала под действием постоянного невысокого осевого давления (10-50 МПа) с применением пресс-формы, в которой обеспечивается возможность высокотемпературного сдвигового пластического деформирования при свободном сжатии продуктов горения за счет поперечного перемещения боковых стенок по радиальным направляющим. В качестве исходных компонентов для приготовления реакционной смеси используют порошки металлов и неметаллов. Просушенную шихту на гидравлическом прессе прессуют в заготовки размерами, превышающими на 15-20% необходимые конечные размеры изготавливаемого изделия.

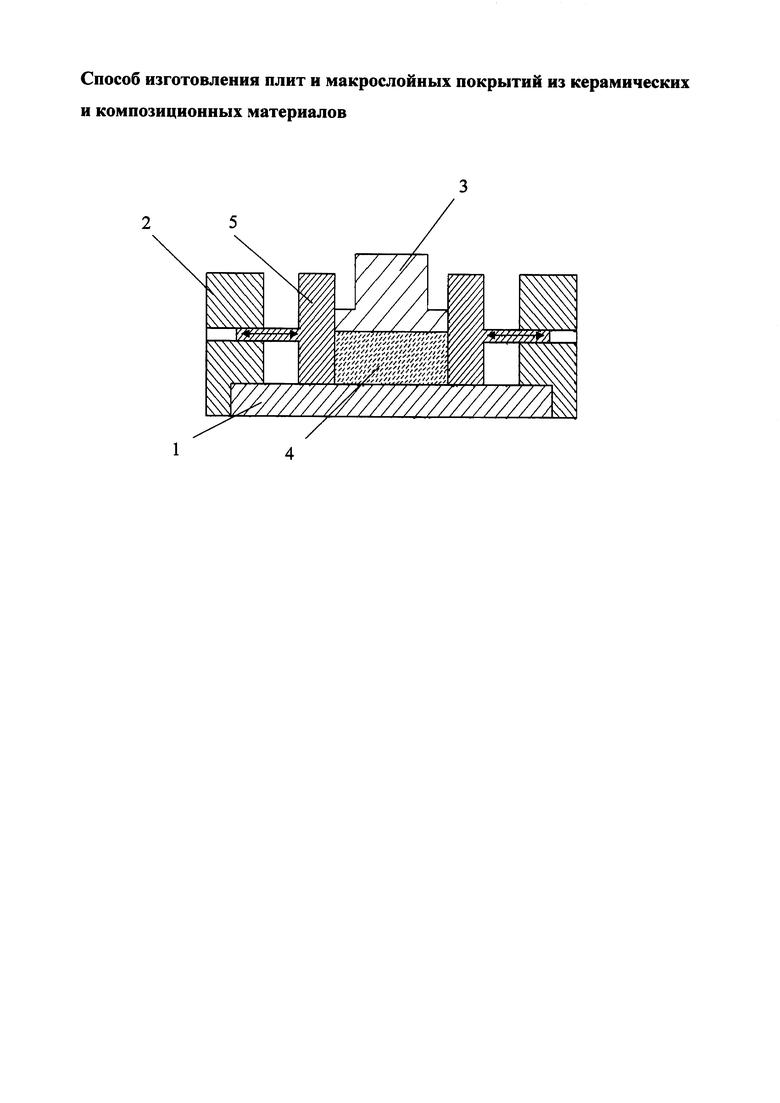

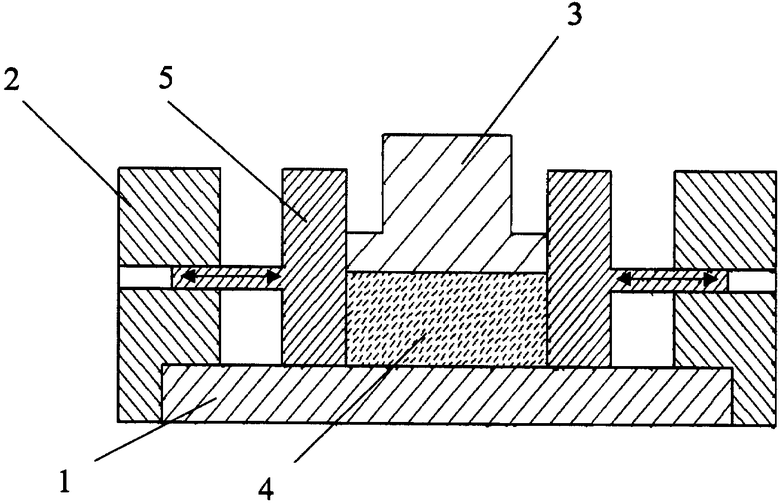

Сущность изобретения поясняется чертежом, где 1 - основание пресс-формы, 2 - направляющие подвижной плиты, 3 - плунжер пресса, 4 - исходная заготовка, 5 - подвижные плиты. Заготовку помещают на основание пресс-формы. Синтез осуществляют в автоматическом режиме по команде с блока управления, с помощью которого задают параметры процесса (время инициирования, время задержки перед прессованием, время выдержки под давлением), а также давление прессования. После инициирования реакции самораспространяющегося высокотемпературного синтеза (СВС) и заданного времени задержки осуществляют сжатие материала плунжером пресса под действием постоянного осевого давления (10-50 МПа), при этом подвижные плиты перемещаются по направляющим в поперечном направлении, что позволяет реализовать условия высокотемпературного сдвигового пластического деформирования продуктов горения при свободном сжатии. После прессования образец помещают в печь для снятия термоупругих напряжений.

Использование наиболее благоприятной схемы напряженного состояния и высокотемпературного сдвигового пластического деформирования продуктов горения способствуют «залечиванию» макротрещин и пор в деформированном материале, в отличие от одноосного сжатия материала, которое характерно для прототипа в пресс-формах с неподвижными боковыми стенками. За счет отсутствия пристенного внешнего трения об стенки пресс-формы усилие при прессовании равномерно распределяется по всей высоте заготовки. Также за счет указанных особенностей по предлагаемому способу возможно получить изделия с варьируемыми размерами, в том числе с отношением высоты к диаметру исходной заготовки свыше 2 при использовании гидравлических прессов с малым усилием. Таким образом, практически устраняется вредное влияние внешнего трения о стенки пресс-формы на качество получаемого изделия, снимаются ограничения соответствия геометрических размеров пресс-формы и заготовки, появляется возможность использовать одну пресс-форму для изделий с варьируемым диаметром.

Сущность предлагаемого способа подтверждается следующими примерами.

Пример 1. Приготавливают экзотермическую смесь исходных компонент титана, сажи, кобальта, в соотношении масс. %: Ti - 56, С - 14, Со - 30, прессуют из этой смеси заготовку диаметром и высотой 25 мм (h/d=1), размещают ее на основание пресс-формы, предварительно нагретое до 100°С, инициируют реакцию горения и сжимают плунжером пресса давлением 10 МПа. В результате получают цилиндрическую плиту из синтезированного материала TiC-Со диаметром 50 мм и высотой 5 мм, с равномерным распределением плотности (5,76±0,1 г/см3) по объему изделия.

Пример 2. Приготавливают экзотермическую смесь исходных компонент титана и бора, в соотношении масс. %: Ti - 81,6, В - 18,4, прессуют из этой смеси заготовку диаметром 25 мм и высотой 27 мм (h/d=1,1), размещают ее на основание пресс-формы, инициируют реакцию горения и сжимают плунжером пресса давлением 50 МПа. В результате получена цилиндрическая плита из синтезированного материала TiB диаметром 65 мм и высотой 4 мм, с равномерным распределением плотности (4,3±0,14 г/см3) по объему изделия.

Пример 3. Приготавливают экзотермическую смесь исходных компонент титана и бора, в соотношении масс. %: Ti - 89, В - 11, прессуют из этой смеси заготовку диаметром 30 мм и высотой 70 мм (h/d=2,3), размещают ее на основание пресс-формы, инициируют реакцию горения и сжимают плунжером пресса давлением 50 МПа. В результате получена цилиндрическая плита из синтезированного материала TiB-Ti диаметром 83 мм и высотой 3 мм, с равномерным распределением плотности (4,5±0,18 г/см3) по объему изделия.

Таким образом, предлагаемая совокупность признаков изобретения позволяет получать компактные плиты заданных размеров с равномерным распределением плотности в изделии, а также с отношением высоты к диаметру исходной заготовки свыше 2 при использовании гидравлических прессов с малым усилием. Полученные плиты могут быть использованы в авиационной, металлургической промышленности, машиностроении и двигателестроении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения градиентных материалов на основе МАХ-фаз системы Ti-Al-C | 2022 |

|

RU2786628C1 |

| Способ получения слоистых металлокерамических композиционных материалов | 2020 |

|

RU2754419C1 |

| Способ получения изделий из тугоплавких материалов | 2015 |

|

RU2607114C1 |

| Способ получения тугоплавких материалов | 2015 |

|

RU2607115C1 |

| Способ изготовления композиционных материалов на основе Ti-B-Fe, модифицированных наноразмерными частицами AIN | 2020 |

|

RU2737185C1 |

| Способ получения слоистого композиционного материала на основе титана и слоистый композиционный материал на титановой основе | 2024 |

|

RU2838039C1 |

| Способ получения тугоплавкого материала | 2023 |

|

RU2816713C1 |

| УСТРОЙСТВО ДЛЯ ИНИЦИИРОВАНИЯ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА (СВС) В ШИХТОВОЙ ЗАГОТОВКЕ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА В ПРЕСС-ФОРМЕ | 2014 |

|

RU2577641C2 |

| Способ изготовления электродов для электроискрового легирования и электродуговой наплавки | 2022 |

|

RU2792027C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2006 |

|

RU2310548C1 |

Изобретение относится к изготовлению плит из керамических и композиционных материалов. Способ включает приготовление экзотермической смеси порошков, прессование смеси в заготовку, помещение ее в пресс-форму, инициирование реакции горения и последующее прессование продуктов горения. Процесс прессования ведут плунжером пресса под действием осевого давления 10-50 МПа при перемещении боковых стенок пресс-формы в поперечном направлении с обеспечением свободного сжатия продуктов горения. Обеспечивается повышение качества получаемых изделий за счет более равномерного распределения давления и плотности при прессовании продуктов горения. 2 з.п. ф-лы, 1 ил., 3 пр.

1. Способ изготовления плит из керамических и композиционных материалов, включающий приготовление экзотермической смеси порошков, прессование смеси в заготовку, помещение ее в пресс-форму, инициирование реакции горения и последующее прессование продуктов горения, отличающийся тем, что процесс прессования ведут плунжером пресса под действием осевого давления 10-50 МПа при перемещении боковых стенок пресс-формы в поперечном направлении с обеспечением свободного сжатия продуктов горения.

2. Способ по п. 1, отличающийся тем, что основание пресс-формы предварительно нагревают до 100-500°С.

3. Способ по п. 1, отличающийся тем, что прессуют исходную заготовку при отношении высоты к диаметру выше 2.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2008 |

|

RU2367541C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2060866C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЭКЗОТЕРМИЧЕСКИХ ПОРОШКОВЫХ СМЕСЕЙ | 1995 |

|

RU2102187C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1988 |

|

SU1826300A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ ПОРОШКОВЫХ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2533578C1 |

| СПОСОБ ПРЕССОВАНИЯ ШТАБИКОВ ИЗ ПОРОШКОВ ТУГОПЛАВКИХ МЕТАЛЛОВ И ПРЕСС-ФОРМА ДЛЯ ИХ ПРЕССОВАНИЯ | 2007 |

|

RU2381870C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ДИСКОВЫХ ФРЕЗ | 1991 |

|

RU2094173C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2012 |

|

RU2510308C1 |

| СПОСОБ ОБЪЕМНОГО ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2572268C1 |

Авторы

Даты

2018-06-18—Публикация

2016-11-09—Подача