t

Изобретение относится к оборудованию шинной, резинотехнической промышленности, а также промышленности строительных материалов для резки листовых и рулонных материалов, например, при производстве линолеума, текстильного и обрезиненного метал- локорда.

Целью изобретения является повышение надежности в работе.

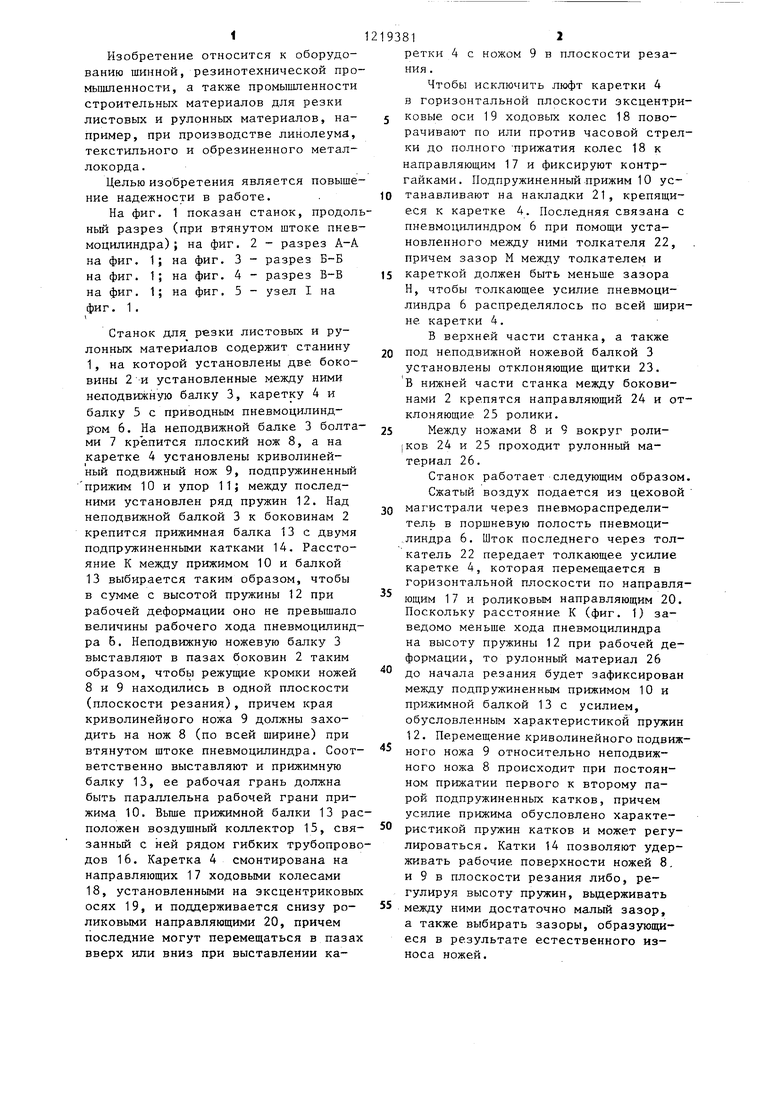

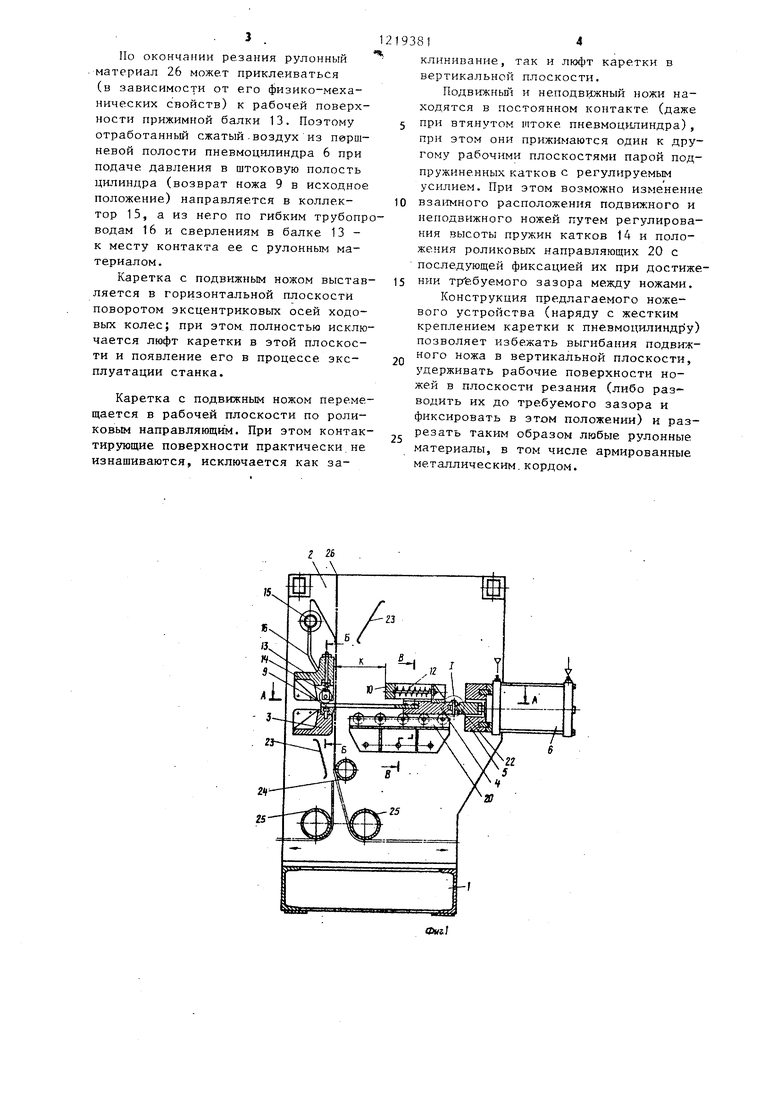

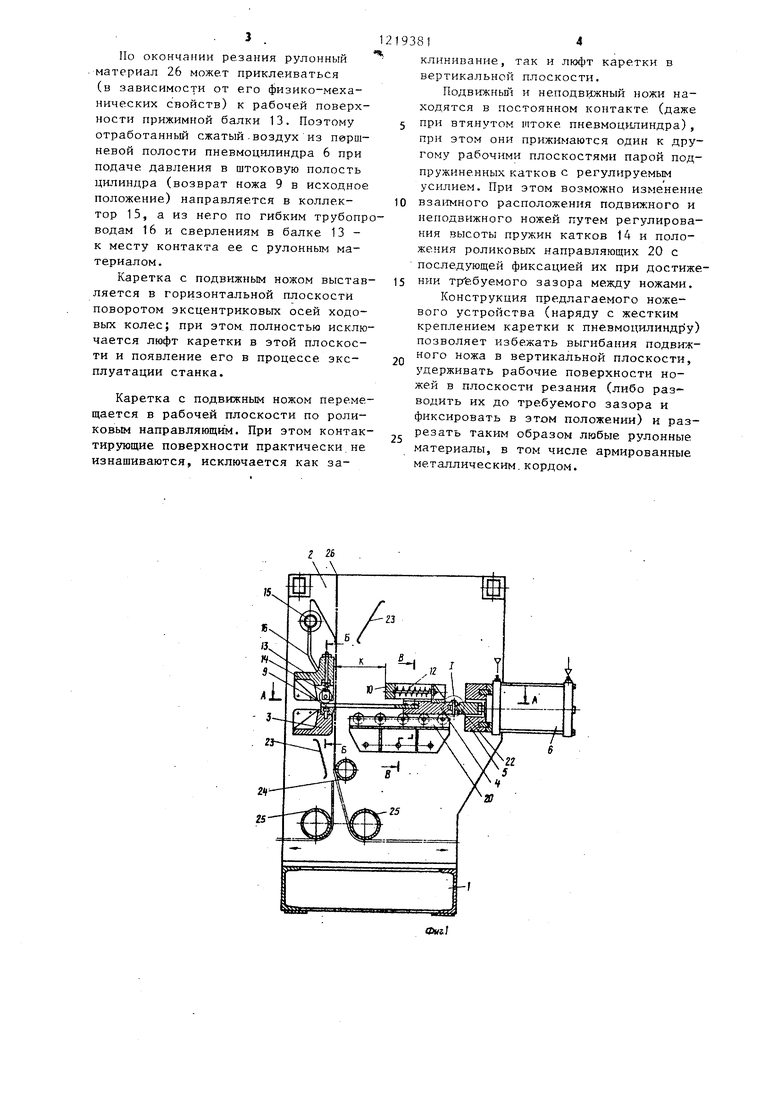

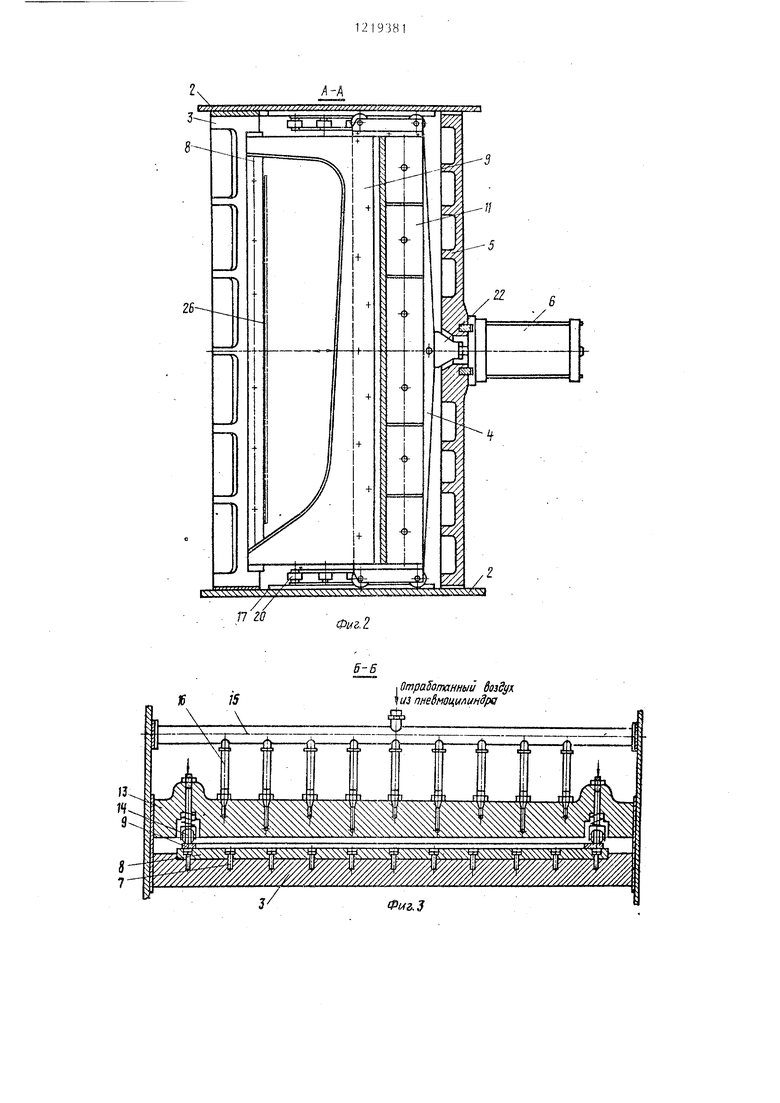

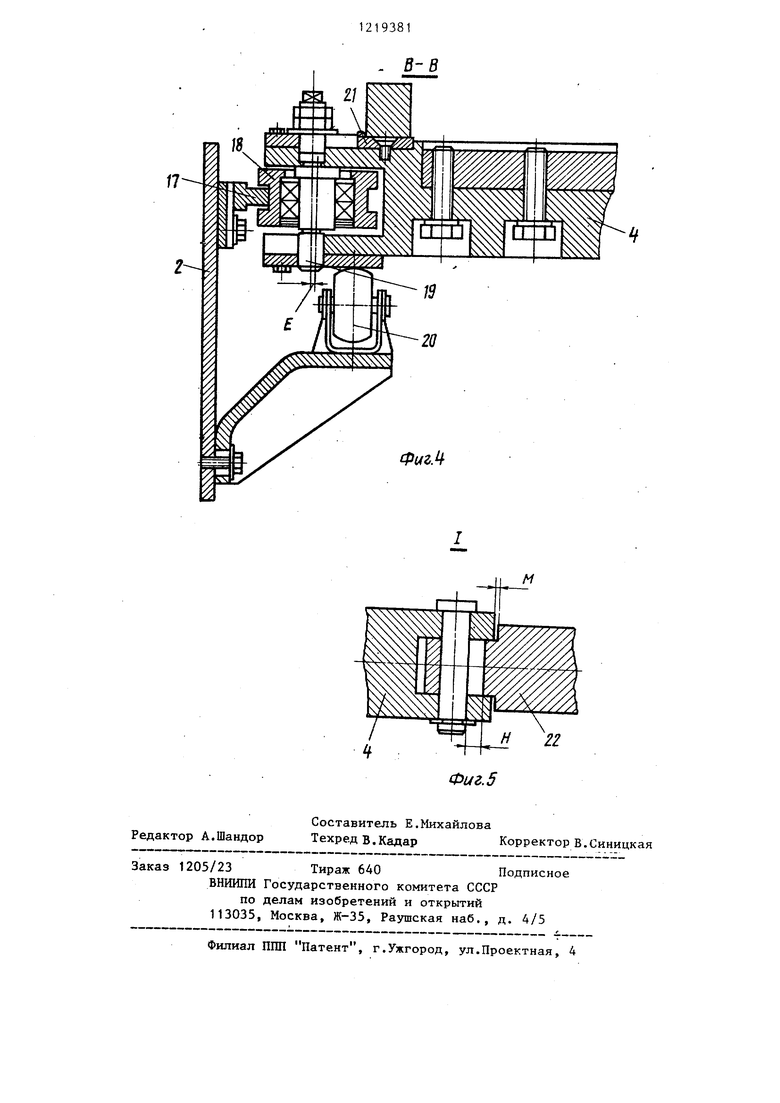

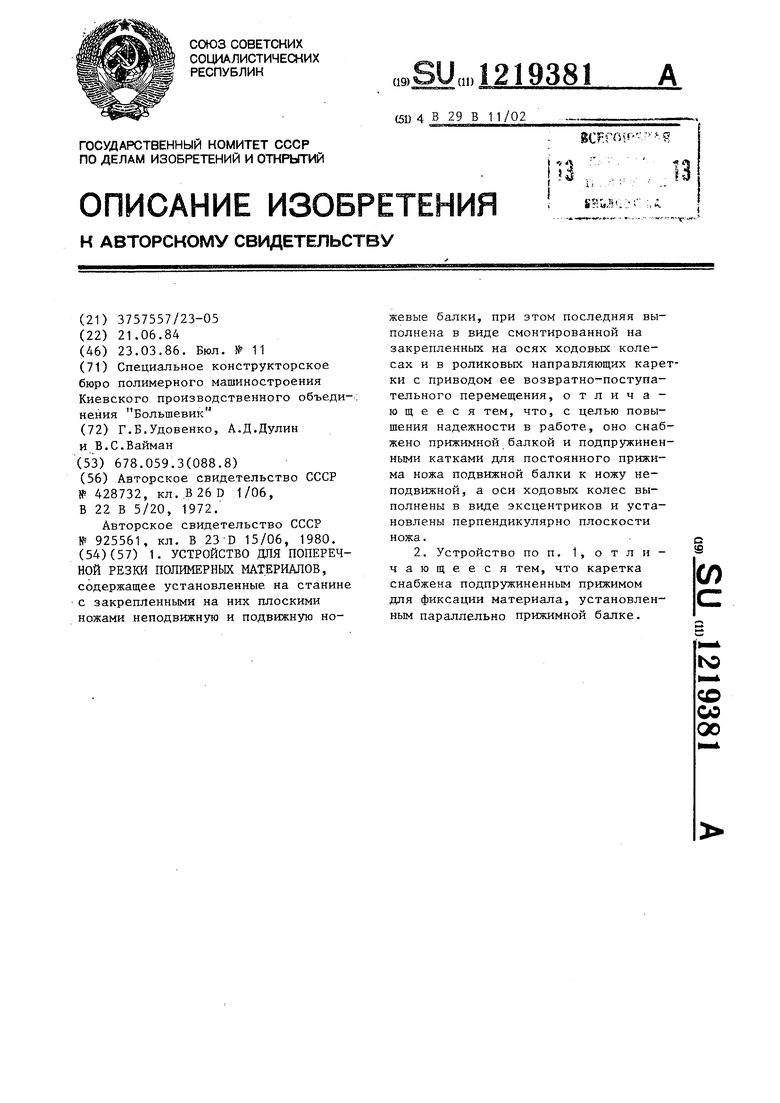

На фиг. 1 показан станок, продолный разрез (при втянутом штоке пнев- моцилиндра); на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - узел I на фиг. 1.

Станок для резки листовых и рулонных материалов содержит станину 1, на которой установлены две боковины 2 и установленные между ними неподвижную балку 3, каретку 4 и балку 5 с приводным пневмоцилинд- р-ом 6. На неподвижной балке 3 болтами 7 крепится плоский нож 8, а на каретке 4 установлены криволинейный подвижный нож 9, подпружиненный прижим 10 и упор 11; между последними установлен ряд пружин 12. Над неподвижной балкой 3 к боковинам 2 крепится прижимная балка 13 с двумя подпружиненными катками 14. Расстояние К между прижимом 10 и балкой 13 выбирается таким образом, чтобы в сумме с высотой пружины 12 при рабочей деформации оно не превышало величины рабочего хода пневмоцилинд- ра Б. Неподвижную ножевую балку 3 выставляют в пазах боковин 2 таким образом, чтобь режущие кромки ножей 8 и 9 находились в одной плоскости (плоскости резания), причем края криволинейного ножа 9 должны заходить на нож 8 (по всей ширине) при втянутом штоке пневмоцилиндра, Соответственно выставляют и прижимную балку 13, ее рабочая грань должна быть параллельна рабочей грани прижима 10. Bbmie прижимной балки 13 расположен воздушный коллектор 15, связанный с ней рядом гибких трубопроводов 16. Каретка 4 смонтирована на направляющих 17 ходовыми колесами 18, установленными на эксцентриковых осях 19, и поддерживается снизу роликовыми направляющими 20, причем последние могут перемещаться в пазах вверх или вниз при выставлении ка193812

ретки 4 с ножом 9 в плоскости резания .

Чтобы исключить люфт каретки 4 в горизонтальной плоскости эксцентри5 ковые оси 19 ходовых колес 18 поворачивают по или против часовой стрелки до полного прижатия колес 18 к направляющим 17 и фиксируют контргайками. Подпружиненньш лрижим 10 ус10 танавливают на накладки 21, крепящиеся к каретке 4. Последняя связана с пневмоцилиндром 6 при помощи установленного между ними толкателя 22, причем зазор М между толкателем и

15 кареткой должен быть меньше зазора Н, чтобы толкающее усилие пневмоцилиндра б распределялось по всей ширине, каретки 4.

Б верхней части станка, а также

20 под неподвижной ножевой балкой 3 установлены отклоняющие щитки 23. в нижней части станка между боковинами 2 крепятся направляющий 24 и отклоняющие 25 ролики.

25 Между ножами 8 и 9 вокруг роли- jKOB 24 и 25 проходит рулонньш материал 26.

Станок работает следующим образом. Сжатый воздух подается из цеховой

30 магистрали через пневмораспредели- тель в поршневую полость пневмоци- .линдра 6. Шток последнего через толкатель 22 передает толкающее усилие каретке 4, которая перемещается в горизонтальной плоскости по направля35

40

ющим 17 и роликовым направляющим 20.

Поскольку расстояние К (фиг. 1) заведомо меньше хода пневмоцилиндра на высоту пружины 12 при рабочей деформации, то рулонный материал 26 до начала резания будет зафиксирован между подпружиненным прижимом 10 и прижимной балкой 13 с усилием, обусловленным характеристикой пружин 12. Перемещение криволинейного подвиж ного ножа 9 относительно неподвижного ножа 8 происходит при постоянном прижатии первого к второму парой подпружиненных катков, причем усилие прижима обусловлено характе50 ристикой пружин катков и может регулироваться. Катки 14 позволяют удерживать рабочие поверхности ножей 8. и 9 в плоскости резания либо, регулируя высоту пружин, выдерживать

55 между ними достаточно малый зазор, а также выбирать зазоры, образующиеся в результате естественного износа ножей.

По окончании резания рулонный материал 26 может приклеиваться (в зависимости от его физико-механических свойств) к рабочей поверхности прижимной балки 13. Поэтому отработанный сжатый .воздух из nepoi- невой полости пневмоцилиндра 6 при подаче давления в штоковую полость цилиндра (возврат ножа 9 в исходное положение) направляется в коллектор 15, а из него по гибким трубопроводам 16 и сверлениям в балке 13 - к месту контакта ее с рулонным материалом.

Каретка с подвижным ножом выставляется в горизонтальной плоскости поворотом эксцентриковых осей ходовых колес; при этом полностью исключается люфт каретки в этой плоскости и появление его в процессе, эксплуатации станка.

Каретка с подвижным ножом перемещается в рабочей плоскости по роликовым направляющим. При этом контактирующие поверхности практически не изнашиваются, исключается как за12..

10

193814

клинивание, так и люфт каретки в вертикальной плоскости.

Подвижньп и неподвижный ножи находятся в постоянном контакте, (даже 5 при втянутом utTOKe пневмоцилиндра), при этом они прижимаются один к другому рабочими плоскостями парой подпружиненных катков с регулируемьгм усилием. При этом возможно изменение взаимного расположения подви :пого и неподвижного ножей путем регулирования высоты пружин катков 14 и положения роликовых направляющих 20 с последующей фиксацией их при достижении трг&.буемого зазора между ножами.

Конструкция предлагаемого ножевого устройства (наряду с жестким креплением каретки к пневмоцилиндру) позволяет избежать выгибания подвижного ножа в вертикальной плоскости, удерживать рабочие поверхности ножей в плоскости резания (либо разводить их до требуемого зазора и фиксировать в этом положении) и разрезать таким образом любые рулонные материалы, в том числе армированные металлическим.кордом.

15

20

25

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩЕЕ УСТРОЙСТВО ДЛЯ РАСКРОЯ ЛИСТОВОГО)МАТЕРИАЛА' | 1965 |

|

SU168866A1 |

| НОЖНИЦЫ ДЛЯ РЕЗКИ ЛИСТОВОГО МАТЕРИАЛА | 2000 |

|

RU2187412C2 |

| Устройство для продольной резки полосового полимерного материала | 1980 |

|

SU943005A1 |

| Ножницы к прессу для обработки полосового и ленточного материала | 1984 |

|

SU1172656A1 |

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1797567A3 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТРОГАЛЬНЫЙ ЧЕТЫРЕХСТОРОННИЙ СТАНОК | 2001 |

|

RU2201336C2 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ И УКЛАДКИ ПРОКЛАДОК | 1991 |

|

RU2035293C1 |

| УНИВЕРСАЛЬНЫЙ НАПОЛЬНЫЙ БЫТОВОЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2030989C1 |

| Устройство для наложения заготовок боковин на сборочный барабан | 1987 |

|

SU1497041A1 |

| Устройство для сборки и сварки криволинейного днища с боковинами | 1990 |

|

SU1756085A1 |

/7 20

Фиг. 2

0тра5отанныи доздук из пнедмоцилиндрд

Фиг.

1Г

В-В

Фиг.

IZ

Редактор А.Шандор

Составитель Е.Михайлова

Техред в. Кадар Корректор В. Синицкая

Заказ 1205/23 Тираж 640Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г.Ужгород, ул.Проектная, 4

Фиг, 5

| УСТРОЙСТВО ДЛЯ ОТРЕЗАНИЯ РОГОВ | 1972 |

|

SU428732A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Гильотинные ножницы | 1980 |

|

SU925561A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-03-23—Публикация

1984-06-21—Подача