Изобретение относится к сварке, а именно к конструкции устройства для сборки и сварки криволинейного днища с боковинами, например корпусов стиральных машин.

Целью изобретения является повышение надежности и качества готового изделия.

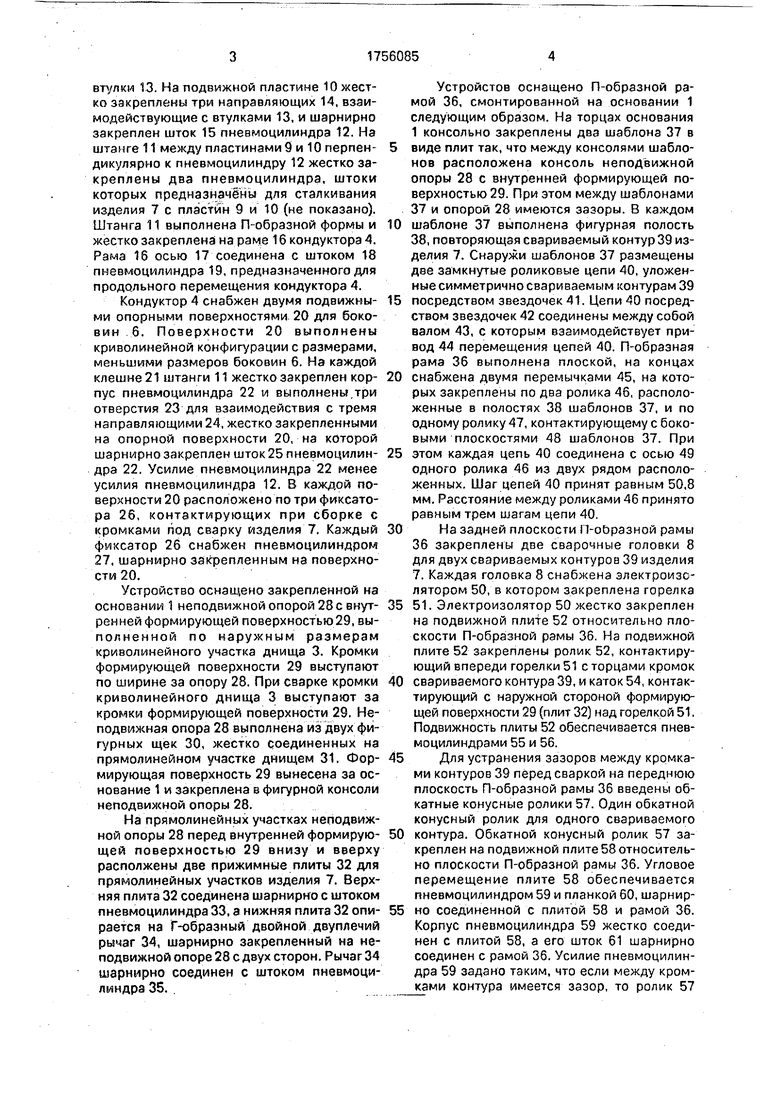

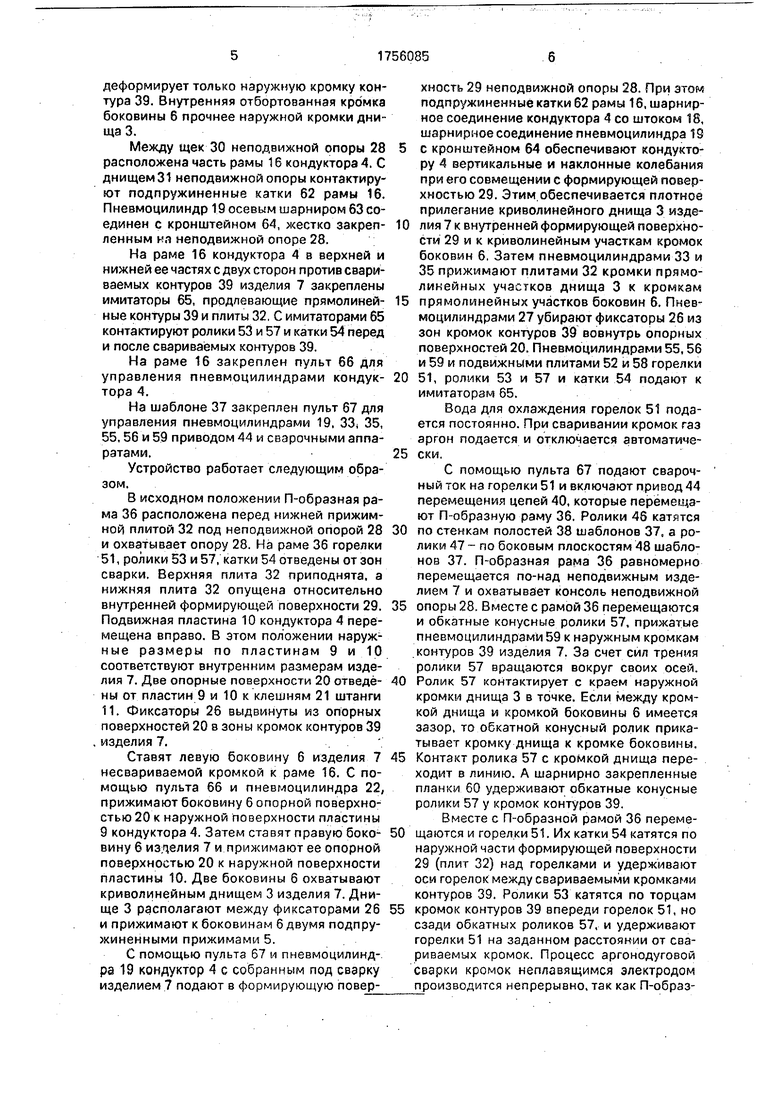

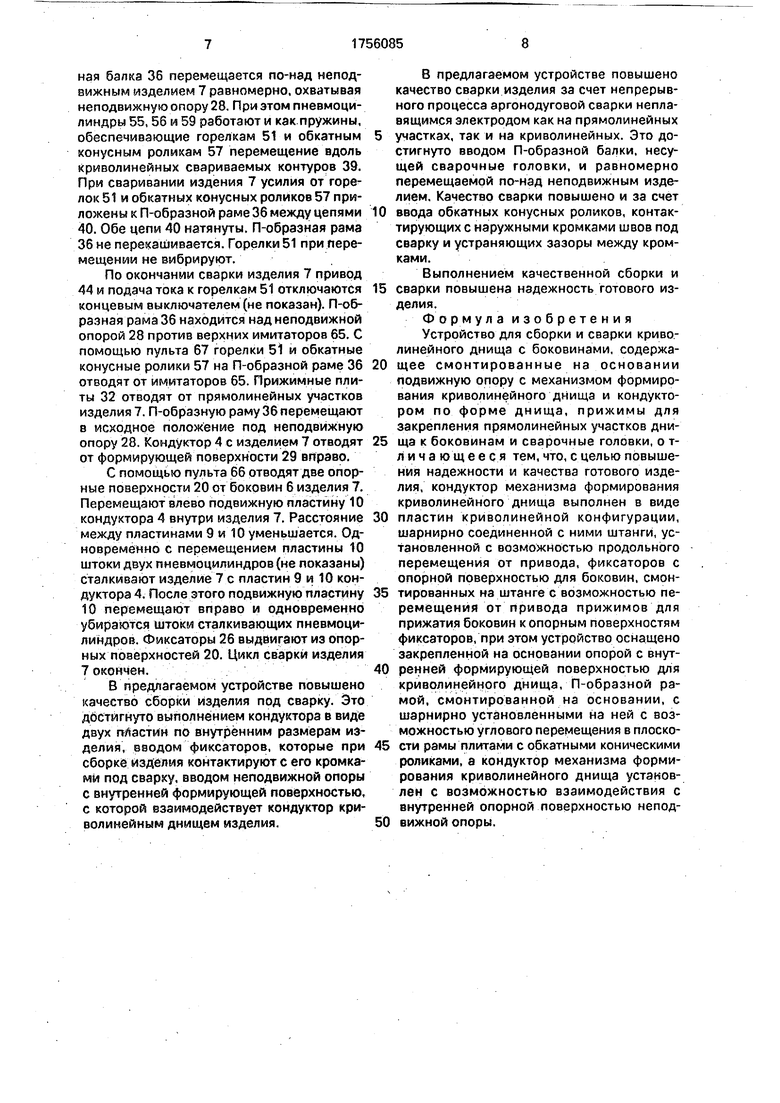

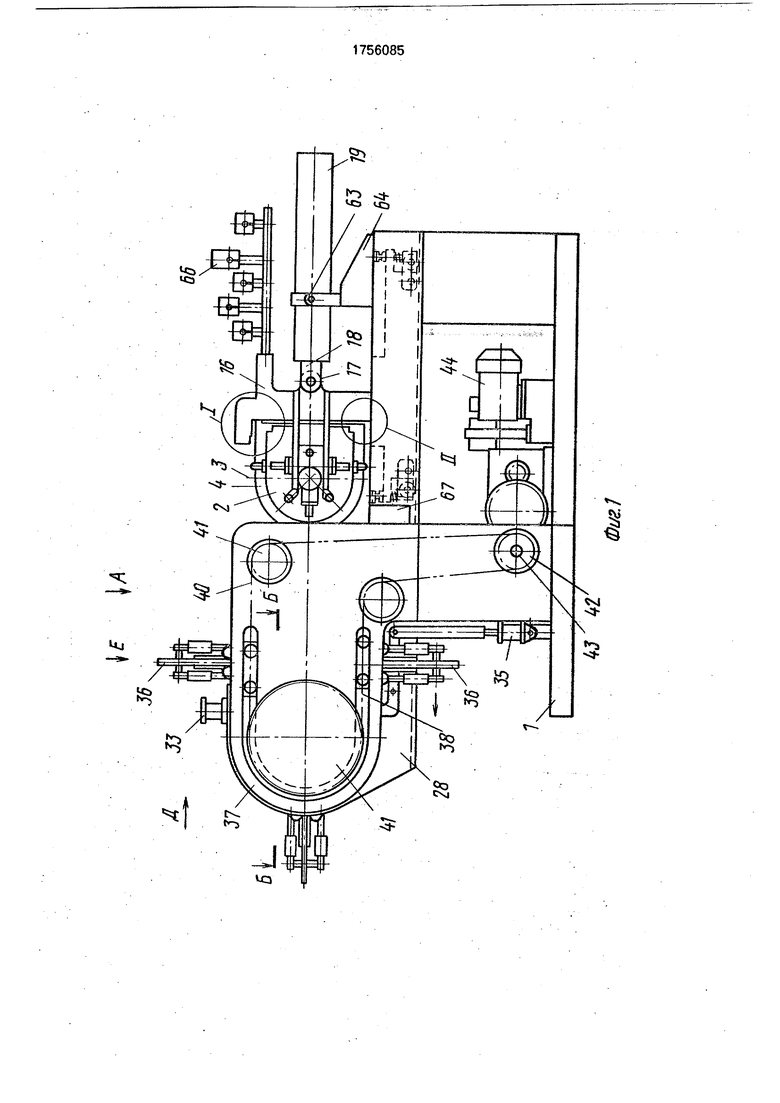

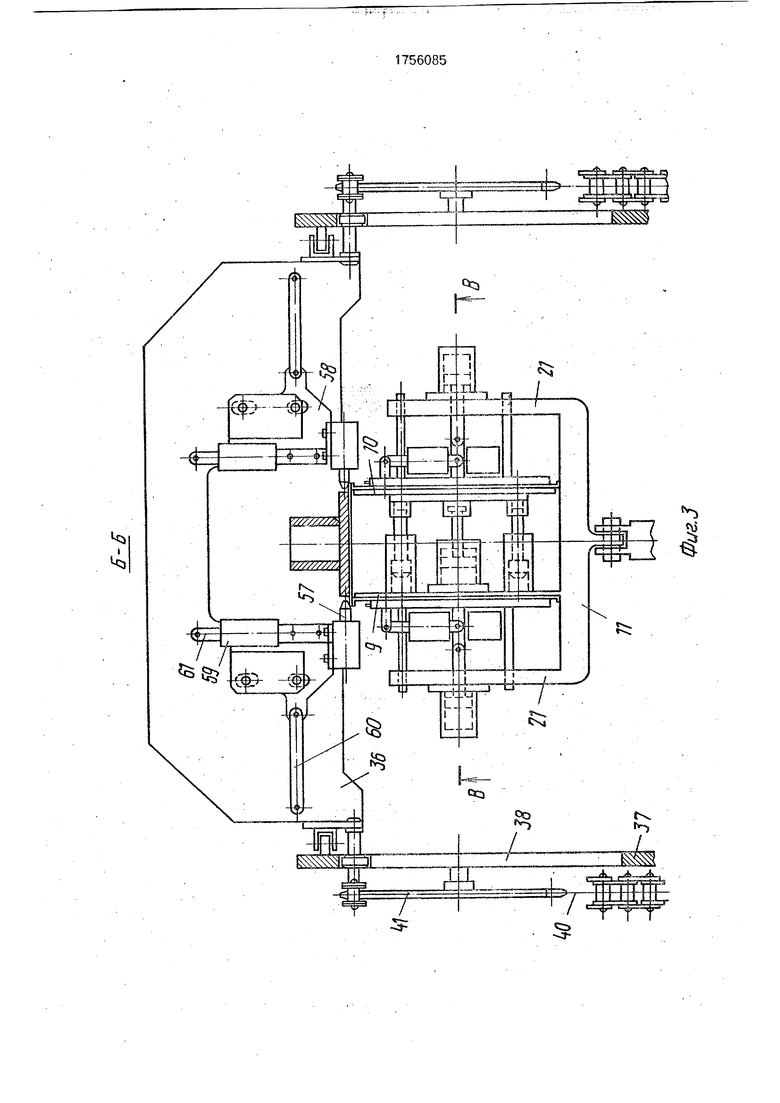

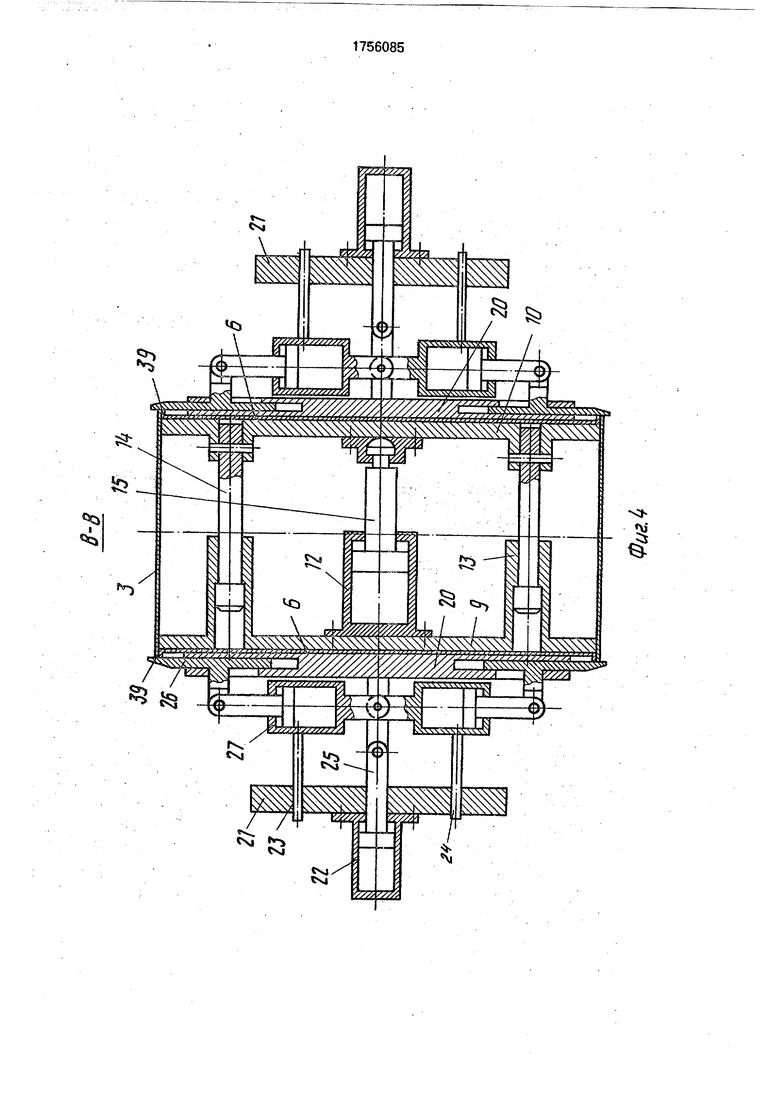

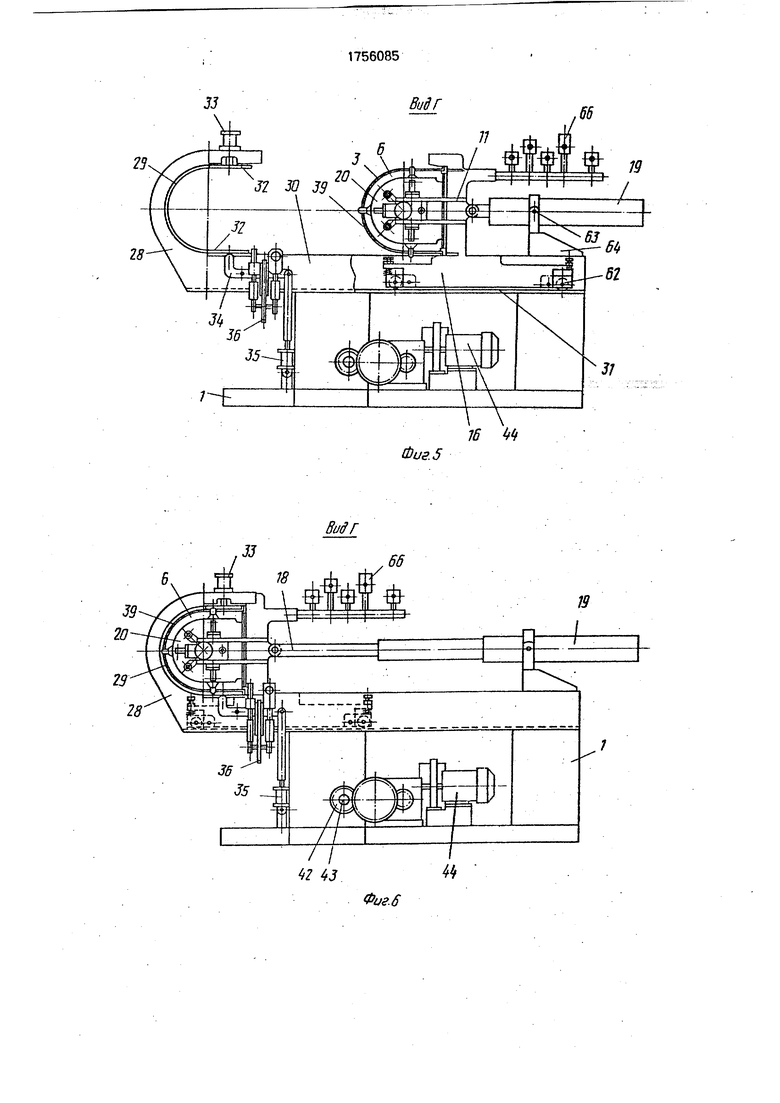

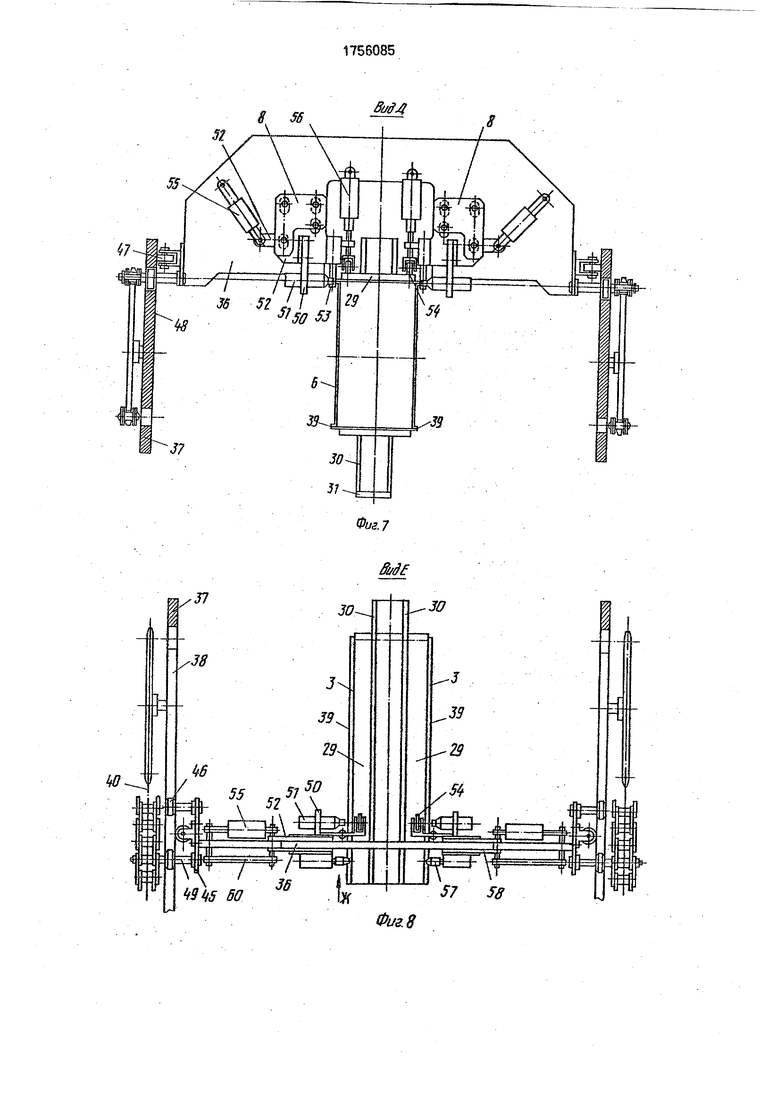

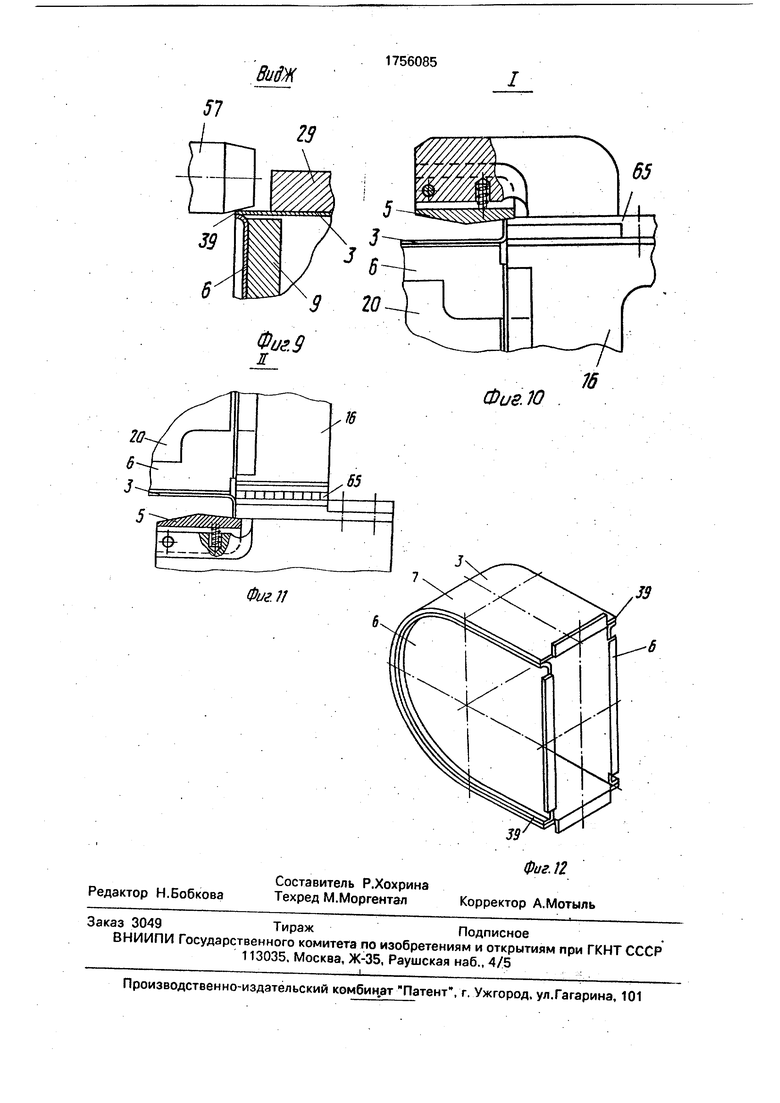

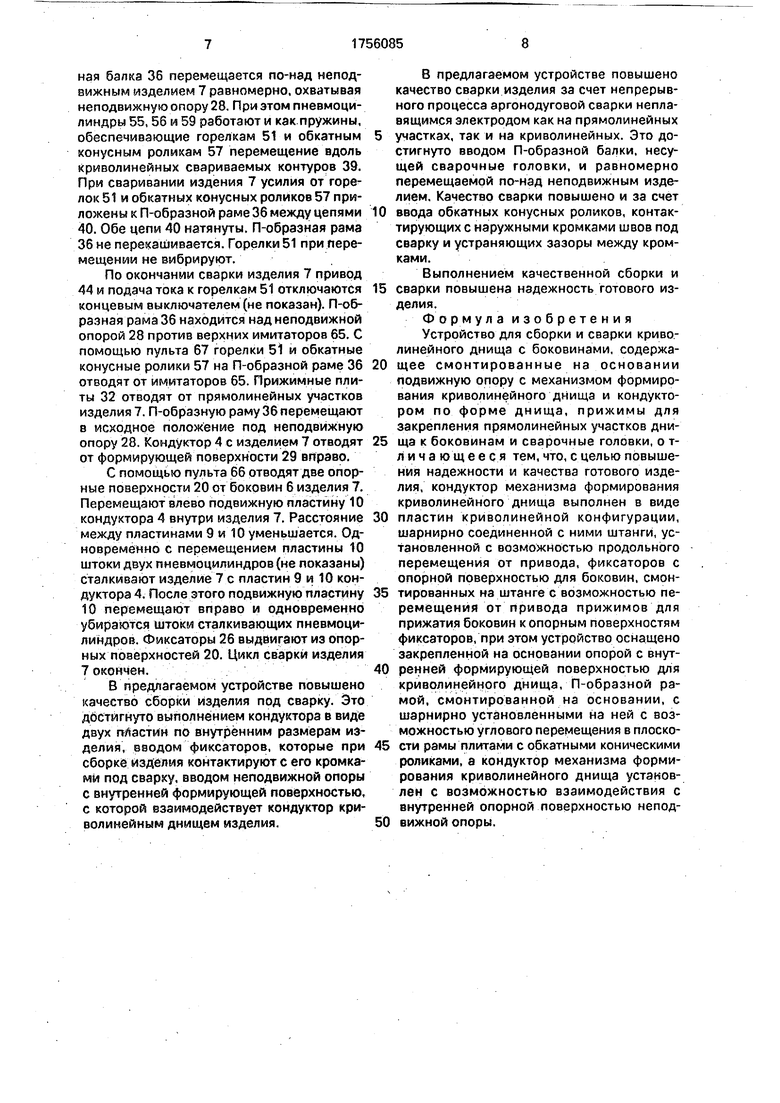

На фиг.1 изображено предлагаемое устройство, вид сбоку; на фиг.2 - вид А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - разрез В-В на фиг.З; на фиг.5 - вид Г на фиг.2, при сборке изделия; на фиг.6 - то же, при сварке изделия; на фиг.7 - вид Д на фиг.1; на фиг.8 - вид Е на фиг.1; на фиг.9 - вид Ж на фиг.8; на фиг.Ю-узел I на фиг,1; на фиг.11 - узел II на фиг.1; на фиг. 12 - готовое изделие, корпус стиральной машины.

Устройство для сборки и сварки криволинейного днища с боковинами содержит основание 1, смонтированные на нем подвижную опору 2 с механизмом формирования криволинейного днища 3 и кондуктором

4 по форме днища 3, два подпружиненных прижима 5 для закрепления при сборке прямолинейных участков днища 3 к боковинам 6 изделия 7 и две сварочные головки 8.

Издение 7, например корпус стиральной машины, состоит из двух боковин 6 и охватывающего их криволинейного днища 3. Передняя часть боковин 6 выполнена по радиусу, а задняя прямоугольная. Кромки боковин 6 шириной 4 мм отбортованы на 90° наружу под аргонодуговую сварку неплавящимся электродом. Материал днища 3 и боковин 6 - алюминиевые листы марки АДО толщиной 2 мм.

Кондуктор 4 механизма формирования криволинейного днища 3 выполнен в виде неподвижной 9 и подвижной 10 пластин относительно штанги 11. Пластины 9 и 10 выполнены криволинейной конфигурации по размерам боковин 6 и при использовании кондуктора 4 расположены внутри изделия 7. На неподвижной пластине 9 жестко закреплены корпус пневмоцилиндра 12 и три

ел С

ч ел о о

00

ел

втулки 13. На подвижной пластине 10 жестко закреплены три направляющих 14, взаимодействующие с втулками 13, и шарнирно закреплен шток 15 пневмоцилиндра 12. На штанге 11 между пластинами 9 и 10 перпендикулярно к пневмоцилиндру 12 жестко закреплены два пневмоцилиндра, штоки которых предназначены для сталкивания изделия 7 с пластин 9 и 10 (не показано). Штанга 11 выполнена П-образной формы и жестко закреплена на раме 16 кондуктора А. Рама 16 осью 17 соединена с штоком 18 пневмоцилиндрз 19, предназначенного для продольного перемещения кондуктора 4.

Кондуктор 4 снабжен двумя подвижными опорными поверхностями 20 для боковин 6. Поверхности 20 выполнены криволинейной конфигурации с размерами, меньшими размеров боковин 6. На каждой клешне 21 штанги 11 жестко закреплен корпус пневмоцилиндра 22 и выполнены три отверстия 23 для взаимодействия с тремя направляющими 24, жестко закрепленными на опорной поверхности 20, на которой шзрнирно закреплен шток 25 пневмоцилиндра 22. Усилие пневмоцилиндра 22 менее усилия пневмоцилиндра 12. В каждой поверхности 20 расположено по три фиксатора 26, контактирующих при сборке с кромками под сварку изделия 7. Каждый фиксатор 26 снабжен пневмоцилиндром 27, шарнирно закрепленным на поверхности 20.

Устройство оснащено закрепленной на основании 1 неподвижной опорой 28 с внутренней формирующей поверхностью 29, выполненной по наружным размерам криволинейного участка днища 3. Кромки формирующей поверхности 29 выступают по ширине за опору 28. При сварке кромки криволинейного днища 3 выступают за кромки формирующей поверхности 29. Неподвижная опора 28 выполнена из двух фигурных щек 30, жестко соединенных на прямолинейном участке днищем 31. Формирующая поверхность 29 вынесена за основание 1 и закреплена в фигурной консоли неподвижной опоры 28.

На прямолинейных участках неподвижной опоры 28 перед внутренней формирующей поверхностью 29 внизу и вверху располжены две прижимные плиты 32 для прямолинейных участков изделия 7. Верхняя плита 32 соединена шарнирно с штоком пневмоцилиндра 33, а нижняя плита 32 опирается на Г-образиый двойной двуплечий рычаг 34, шарнирно закрепленный на неподвижной опоре 28 с двух сторон. Рычаг 34 шарнирно соединен с штоком пневмоцилиндра 35.

Устройстов оснащено П-образной рамой 36, смонтированной на основании 1 следующим образом. На торцах основания 1 консольно закреплены два шаблона 37 в

виде плит так, что между консолями шаблонов расположена консоль неподвижной опоры 28 с внутренней формирующей поверхностью 29. При этом между шаблонами 37 и опорой 28 имеются зазоры. В каждом

0 шаблоне 37 выполнена фигурная полость 38, повторяющая свариваемый контур 39 изделия 7. Снаружи шаблонов 37 размещены дае замкнутые роликовые цепи 40, уложенные симметрично свариваемым контурам 39

5 посредством звездочек 41. Цепи 40 посредством звездочек 42 соединены между собой валом 43, с которым взаимодействует привод 44 перемещения цепей 40. П-обрэзная рама 36 выполнена плоской, на концах

0 снабжена двумя перемычками 45, на которых закреплены по два ролика 46, расположенные в полостях 38 шаблонов 37, и по одному ролику 47, контактирующему с боковыми плоскостями 48 шаблонов 37. При

5 этом каждая цепь 40 соединена с осью 49 одного ролика 46 из двух рядом расположенных. Шаг цепей 40 принят равным 50,8 мм. Расстояние между роликами 46 принято равным трем шагам цепи 40.

0 На задней плоскости П-оЬразной рамы 36 закреплены две сварочные головки 8 для двух свариваемых контуров 39 изделия 7. Каждая головка 8 снабжена электроизс- лятором 50, в котором закреплена горелка

5 51. Электроизолятор 50 жестко закреплен на подвижной плите 52 относительно плоскости П-образной рамы 36. На подвижной плите 52 закреплены ролик 52, контактирующий впереди горелки 51с торцами кромок

0 свариваемого контура 39, и каток 54, контактирующий с наружной стороной формирующей поверхности 29 (плит 32) над горелкой 51. Подвижность плиты 52 обеспечивается пнев- моцилиндрами 55 и 56.

5 Для устранения зазоров между кромками контуров 39 перед сваркой на переднюю плоскость П-образной рамы 36 введены обкатные конусные ролики 57. Один обкатной конусный ролик для одного свариваемого

0 контура. Обкатной конусный ролик 57 закреплен на подвижной плите 58 относительно плоскости П-образной рамы 36. Угловое перемещение плите 58 обеспечивается пневмоцилиндром 59 и планкой 60, шарнир5 но соединенной с плитой 58 и рамой 36. Корпус пневмоцилиндра 59 жестко соединен с плитой 58, а его шток 61 шарнирно соединен с рамой 36. Усилие пневмоцилиндра 59 задано таким, что если между кромками контура имеется зазор, то ролик 57

деформирует только наружную кромку контура 39. Внутренняя отбортованная кромка боковины 6 прочнее наружной кромки днища 3.

Между щек 30 неподвижной опоры 28 расположена часть рамы 16 кондуктора 4. С днищем 31 неподвижной опоры контактируют подпружиненные катки 62 рамы 16. Пневмоцилиндр 19 осевым шарниром 63 соединен с кронштейном 64, жестко закреп- ленным на неподвижной опоре 28.

На раме 16 кондуктора 4 в верхней и нижней ее частях с двух сторон против свариваемых контуров 39 изделия 7 закреплены имитаторы 65, продлевающие прямолиней- ные контуры 39 и плиты 32, С имитаторами 65 контактируют ролики 53 и 57 и катки 54 перед и после свариваемых контуров 39.

На раме 16 закреплен пульт 66 для управления пневмоцилиндрами кондук- тора 4.

На шаблоне 37 закреплен пульт 67 для управления пневмоцилиндрами 19, 33, 35, 55,56 и 59 приводом 44 и сварочными аппаратами.

Устройство работает следующим образом.

В исходном положении П-образная рама 36 расположена перед нижней прижимной плитой 32 под неподвих ной опорой 28 и охватывает опору 28. На раме 36 горелки 51, ролики 53 и 57, катки 54 отведены от зон сварки. Верхняя плита 32 приподнята, а нижняя плита 32 опущена относительно внутренней формирующей поверхности 29. Подвижная пластина 10 кондуктора 4 перемещена вправо. В этом положении наружные размеры по пластинам 9 и 10 соответствуют внутренним размерам изделия 7. Две опорные поверхности 20 отведе- ны от пластин 9 и 10 к клешням 21 штанги 11. Фиксаторы 26 выдвинуты из опорных поверхностей 20 в зоны кромок контуров 39 изделия 7.

Ставят левую боковину 6 изделия 7 несвариваемой кромкой к раме 16. С помощью пульта 66 и пневмоцилиндра 22, прижимают боковину 6 опорной поверхностью 20 к наружной поверхности пластины 9 кондуктора 4. Затем ставят правую боко- вину 6 изделия 7 и прижимают ее опорной поверхностью 20 к наружной поверхности пластины 10. Две боковины 6 охватывают криволинейным днищем 3 изделия 7. Днище 3 располагают между фиксаторами 26 и прижимают к боковинам 6 двумя подпружиненными прижимами 5.

С помощью пульта 67 и пневмоцилиндра 19 кондуктор 4 с собранным под сварку изделием 7 подают в формирующую поверхность 29 неподвижной опоры 28. При этом подпружиненные катки 62 рамы 16, шарнирное соединение кондуктора 4 со штоком 18, шарнирное соединениепневмоцилиндра18 с кронштейном 64 обеспечивают кондуктору 4 вертикальные и наклонные колебания при его совмещении с формирующей поверхностью 29. Этим обеспечивается плотное прилегание криволинейного днища 3 изделия 7 к внутренней формирующей поверхности 29 и к криволинейным участкам кромок боковин 6, Затем пневмоцилиндрзми 33 и 35 прижимают плитами 32 кромки прямолинейных участков днища 3 к кромкам прямолинейных участков боковин 6. Пневмоцилиндрзми 27 убирают фиксаторы 26 из зон кромок контуров 39 вовнутрь опорных поверхностей 20. Пневмоцилиндрами 55,56 и 59 и подвижными плитами 52 и 58 горелки 51, ролики 53 и 57 и катки 54 подают к имитаторам 65.

Вода для охлаждения горелок 51 подается постоянно. При сваривании кромок газ аргон подается и отключается автоматически.

С помощью пульта 67 подают сварочный ток на горелки 51 и включают привод 44 перемещения цепей 40, которые перемещают П-образную раму 36. Ролики 46 катятся по стенкам полостей 38 шаблонов 37, а ролики 47 - по боковым плоскостям 48 шаблонов 37. П-образная рама 36 равномерно перемещается по-над неподвижным изделием 7 и охватывает консоль неподвижной опоры 28. Вместе с рамой 36 перемещаются и обкатные конусные ролики 57, прижатые пневмоцилиндрами 59 к наружным кромкам контуров 39 изделия 7. За счет сил тренмя ролики 57 вращаются вокруг своих осей. Ролик 57 контактирует с краем наружной кромки днища 3 в точке. Если между кромкой днища и кромкой боковины 6 имеется зазор, то обкатной конусный ролик прикатывает кромку днища к кромке боковины. Контакт ролика 57 с кромкой днища переходит в линию. А шарнирно закрепленные планки 60 удерживают обкатные конусные ролики 57 у кромок контуров 39.

Вместе с П-образной рамой 36 перемещаются и горелки 51. Их катки 54 катятся по наружной части формирующей поверхности 29 (плит 32) над горелками и удерживают оси горелок между свариваемыми кромками контуров 39. Ролики 53 катятся по торцам кромок контуров 39 впереди горелок 51, но сзади обкатных роликов 57, и удерживают горелки 51 на заданном расстоянии от свариваемых кромок. Процесс аргонодуговой сварки кромок неплавящимся электродом производится непрерывно, так как П-обрззная балка 36 перемещается по-над неподвижным изделием 7 равномерно, охватывая неподвижную опору 28. При этом пневмоци- линдры 55, 56 и 59 работают и как пружины, обеспечивающие горелкам 51 и обкатным конусным роликам 57 перемещение вдоль криволинейных свариваемых контуров 39. При сваривании издения 7 усилия от горелок 51 и обкатных конусных роликов 57 приложены к П-образной раме 36 между цепями 40. Обе цепи 40 натянуты. П-образная рама 36 не перекашивается. Горелки 51 при перемещении не вибрируют.

По окончании сварки изделия 7 привод 44 и подача тока к горелкам 51 отключаются концевым выключателем (не показан). П-образная рама 36 находится над неподвижной опорой 28 против верхних имитаторов 65. С помощью пульта 67 горелки 51 и обкатные конусные ролики 57 на П-образной раме 36 отводят от имитаторов 65. Прижимные плиты 32 отводят от прямолинейных участков изделия 7. П-образную раму 36 перемещают в исходное положение под неподвижную опору 28. Кондуктор 4 с изделием 7 отводят от формирующей поверхности 29 вправо.

С помощью пульта 66 отводят две опорные поверхности 20 от боковин 6 изделия 7. Перемещают влево подвижную пластину 10 кондуктора 4 внутри изделия 7. Расстояние между пластинами 9 и 10 уменьшается. Одновременно с перемещением пластины 10 штоки двух пневмоцилиндров(не показаны) сталкивают изделие 7 с пластин 9 и 10 кондуктора 4, После этого подвижную пластину 10 перемещают вправо и одновременно убираются штоки сталкивающих пневмоци- линдров. Фиксаторы 26 выдвигают из опорных поверхностей 20. Цикл сварки изделия 7 окончен.

В предлагаемом устройстве повышено качество сборки изделия под сварку. Это достигнуто выполнением кондуктора в виде двух гтластин по внутренним размерам изделия, вводом фиксаторов, которые при сборке изделия контактируют с его кромками под сварку, вводом неподвижной опоры с внутренней формирующей поверхностью, с которой взаимодействует кондуктор криволинейным днищем изделия.

В предлагаемом устройстве повышено качество сварки изделия за счет непрерывного процесса аргонодуговой сварки непла- вящимся электродом как на прямолинейных

участках, так и на криволинейных. Это достигнуто вводом П-образной балки, несущей сварочные головки, и равномерно перемещаемой по-над неподвижным изделием. Качество сварки повышено и за счет

ввода обкатных конусных роликов, контактирующих с наружными кромками швов под сварку и устраняющих зазоры между кромками.

Выполнением качественной сборки и

сварки повышена надежность готового изделия.

Формула изобретения Устройство для сборки и сварки криволинейного днища с боковинами, содержащее смонтированные на основании подвижную опору с механизмом формирования криволинейного днища и кондуктором по форме днища, прижимы для закрепления прямолинейных участков днища к боковинам и сварочные головки, о т- личающееся тем, что, с целью повышения надежности и качества готового изделия, кондуктор механизма формирования криволинейного днища выполнен в виде

пластин криволинейной конфигурации, шарнирно соединенной с ними штанги, установленной с возможностью продольного перемещения от привода, фиксаторов с опорной поверхностью для боковин, смонтированных на штанге с возможностью перемещения от привода прижимов для прижатия боковин к опорным поверхностям фиксаторов, при этом устройство оснащено закрепленной на основании опорой с внутренней формирующей поверхностью для криволинейного днища, П-образной рамой, смонтированной на основании, с шарнирно установленными на ней с возможностью углового перемещения в плоскости рамы плитами с обкатными коническими роликами, а кондуктор механизма формирования криволинейного днища установлен с возможностью взаимодействия с внутренней опорной поверхностью неподвижной опоры.

СП

«

3

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки,вальцовки и сварки кузовов шахтных вагонеток | 1985 |

|

SU1306676A1 |

| Устройство для нанесения клея на кромки обувных деталей из мягких материалов | 1990 |

|

SU1784202A1 |

| Устройство для сборки и сварки двух продольных швов прямоугольных изделий | 1985 |

|

SU1338998A1 |

| Установка для выработки стеклоблоков | 1974 |

|

SU523875A1 |

| Устройство для сварки плоских криволинейных швов | 1987 |

|

SU1481015A1 |

| йГевЕРЮВ^ | 1973 |

|

SU366943A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ СЕТОК | 2011 |

|

RU2486040C2 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ СБОРКИ И СВАРКИ КУЗОВОВ АВТОМОБИЛЕЙ | 1995 |

|

RU2102210C1 |

| УСТРОЙСТВО И СПОСОБ УПАКОВКИ ГАБАРИТНЫХ ИЗДЕЛИЙ В ПЛЕНКУ | 2020 |

|

RU2752990C1 |

| КАРУСЕЛЬНАЯ МАШИНА ДЛЯ ОТЛИВКИ ЧУШЕК | 2010 |

|

RU2417132C1 |

Использование: для сварки объемных изделий, например корпусов стиральных машин. Сущность изобретения: устройство содержит основание и установленную на нем неподвижную опору и механизм формирования криволинейного днища. Механизм формирования криволинейного днища выполнен в виде пластин криволинейной конфигурации с прижимами и фиксаторами и шарнирно соединен с силовым приводом его продольного перемещения. Кондуктор механизма формирования криволинейного днища установлен с возможностью взаимодействия с опорной поверхностью неподвижной опоры. 12 ил.

S809Sil

)

«О

f

ч.

S809Sa

Вид Г

19

31

Л us. 5

н

S

ВМф

LЈ

/i

IS

&№B

9809Sit

65

| Устройство для сборки,вальцовки и сварки кузовов шахтных вагонеток | 1985 |

|

SU1306676A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1992-08-23—Публикация

1990-07-18—Подача