(54) СПОСОБ РАСКИСЛЕНИЯ МАРГАНЦОВИСТОЙ НИЗКОЛЕГИРОВАННОЙ СВАРИВАЕМОЙ СТАЛИ

механическими свойствами, в частности ударной вязкости.

Цель изобретения - улучшение качества поверхности, уменьшение трещинообразовани при сварке, повышение комплекса свойств и показателей ударной вязкости при минус 40 С и ниже.

Предлагаемый способ, включающий окончательное раскисление в сталеразливочном ковше комплексным марганцевоалюминиевым сплавом в количестве 4-6 кг/т, выдержку металла после наполнения ковша и стабилизацию элементов стали путем микролегирования титаном, отличается тем, что комплексный сплав вводят при отно- шении содержания алюминия к сумме марганца и железа 0,10-0,19, а микролегировани осуществляют совместным вводом титана, кальция и редкоземельных элементов (РЗМ) в количестве, кг/т:

Титан0,,06

Сталь0,01-0,04

РЗМ0,,О9.

Увеличение содержания углерода в стали данного класса с применением углерод- и кремнийсодержащих раскислителей на 0,01% снижает ударную вязкость на 1,8 кгсм/см

Малые добавки (при содержании элемецтов, вес.%: углерод 0,12; кремний ОД70,37; марганец 1,4-1,8; хром«О,30; никель 0,30; медь 0,15-0,30) титана, алюминия, кальция обеспечивают совокупность как вязкостных, так и прочностных свойств стали за счет измельчения начального зерна стали и связывания кислорода и азота в оксиды и нитридь..

Повышение содержания титана ,,ОО6 приводит только к перерасходу ферротитана и не улучшает свойства.

П р и м е р. В сталеплавильных агрега- тах различной емкости и степени интенсифи кации выплавляют сталь следующего состава, вес. % :

УглеродО, О 6 - 12

Марганец1,00 - 1,70

Фосфор0,О1 - 0,О2

НикельOfO8 - 0,28

Алюминий0,001 - 0,006

Азот

0,003 - 0,006

Кремний 0,008 - 0,16

Сера 0,06 - 0,020

Хром 0,08 - 0,15

Титан 0,ОО1 - 0,ОО6

Кислород 0,003 - 0,О06

Кальций 0,001 - 0,010

Железо остальное.

Сталь разливают на слитки в изложницы с прибыльными надставками. Слитки прокатывают на фасонные профили,сортовую (круглую, квадратную и полосовую), толстолистовую, широкополосную универсальную и рулонную низколегированную марганцовистую сталь.

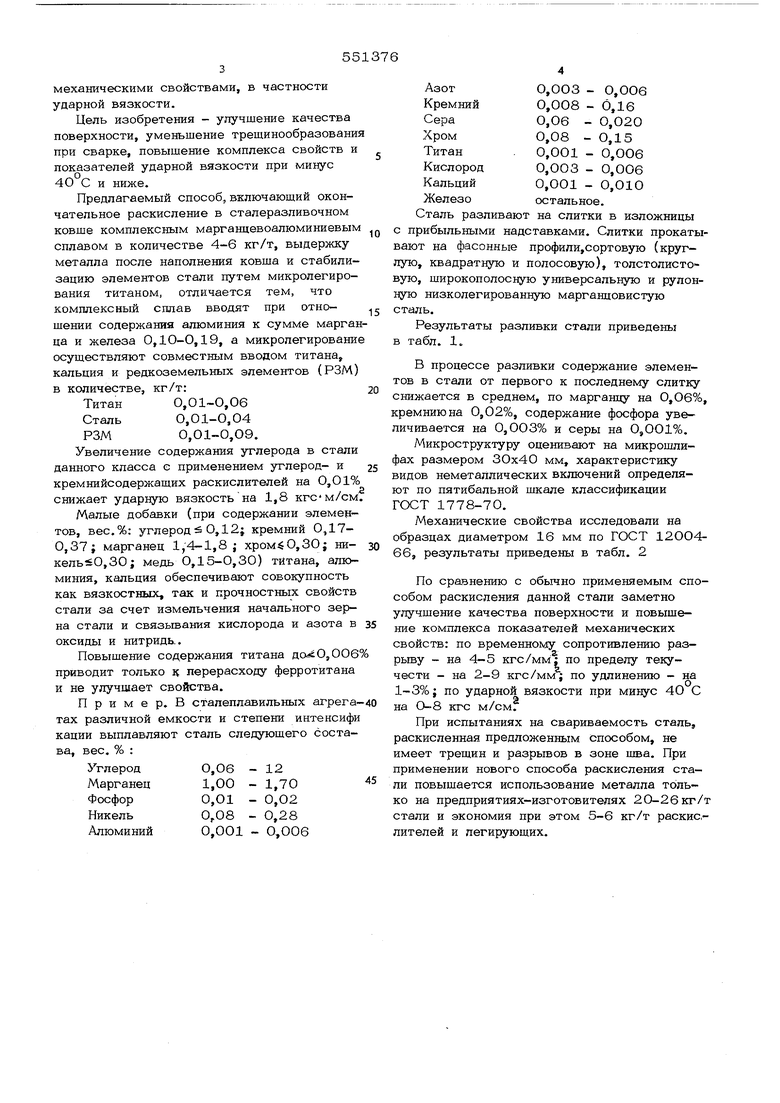

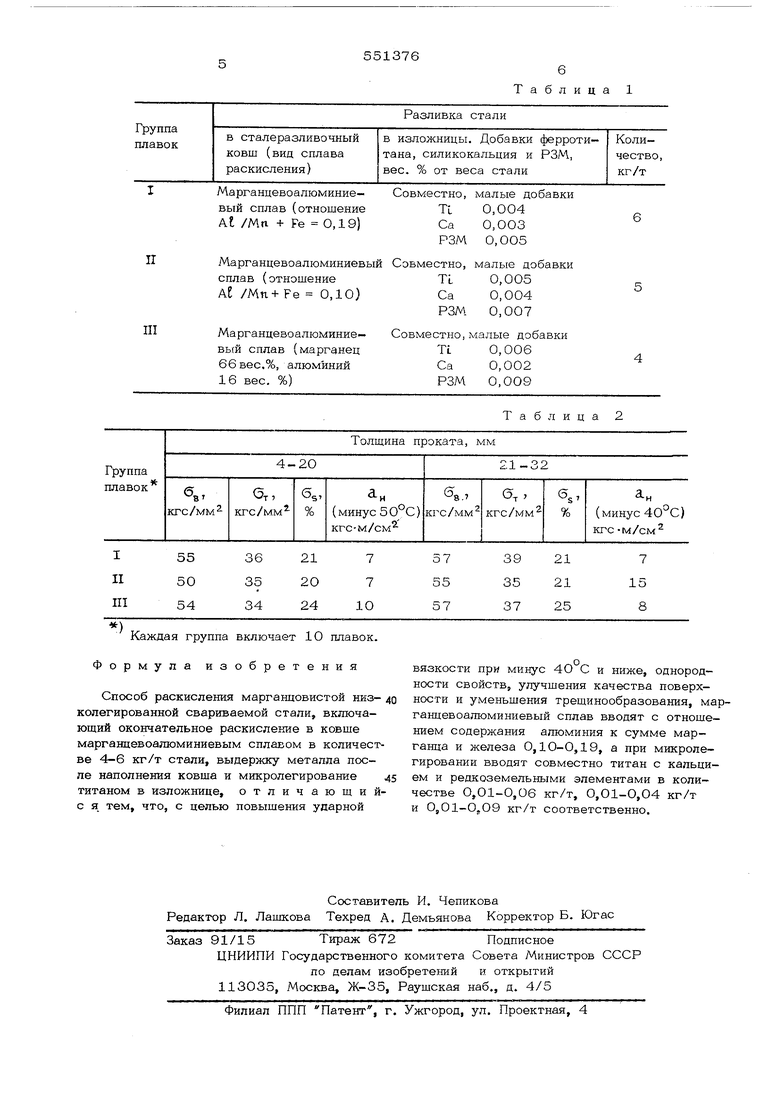

Результаты разливки стали приведены в табл. 1.

В процессе разливки содержание элементов в стали от первого к последнему слитку снижается в среднем, по марганцу на О,О6% кремнию на 0,02%, содержание фосфора увеличивается на 0,003% и серы на 0,001%.

Микроструктуру оценивают на микрошлифах размером ЗОх4О мм, характеристику видов неметаллических включений определяют по пятибальной шкале классификации ГОСТ 1778-70.

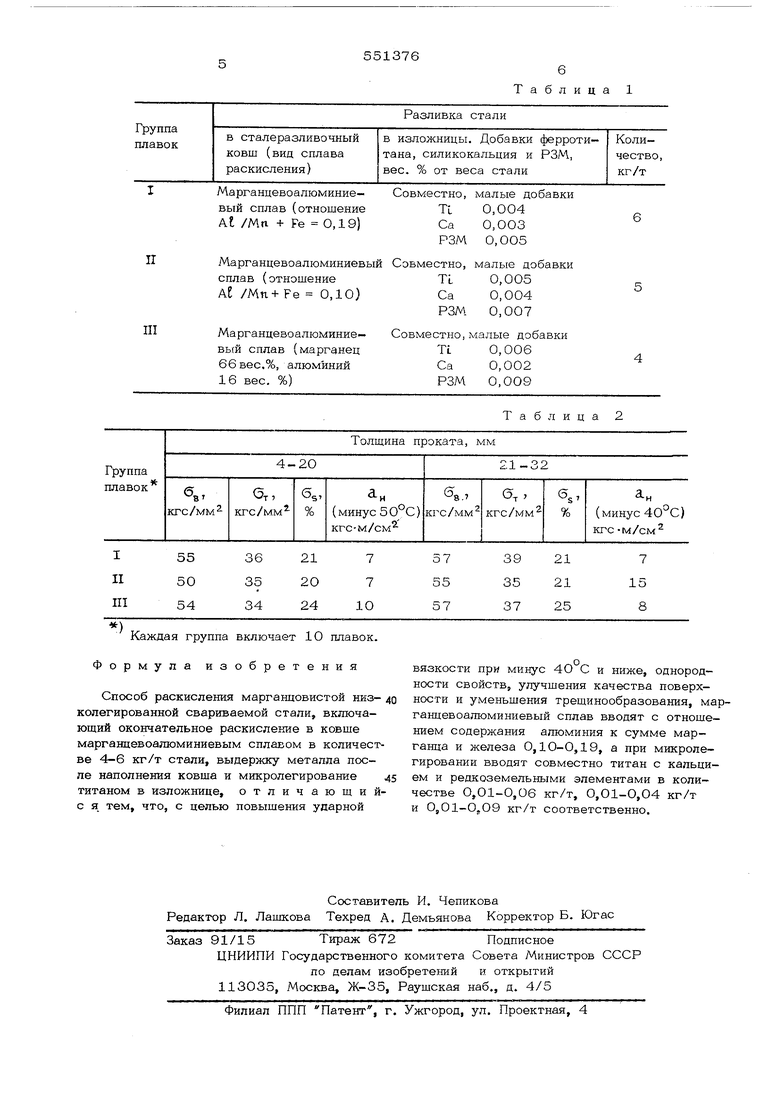

Механические свойства исследовали на образцах диаметром 16 мм по ГОСТ 12ОО466, результаты приведены в табл. 2

По сравнению с обычно применяемым способом раскисления данной стали заметно улучшение качества поверхности и повышение комплекса показателей механических свойств: по временному сопротивлению разрьгоу - на 4-5 кгс/мм; по пределу текучести - на 2-9 кгс/мм; по удлинению - на 1-3%; по ударной вязкости при минус 40 С на О-8 кгс м/см.

При испытаниях на свариваемость сталь, раскисленная предложенным способом, не имеет трещин и разрывов в зоне шва. При применении нового способа раскисления стали повышается использование металла только на предприятиях-изготовителях 20-26 кг стали и экономия при этом 5-6 кг/т раскислителей и легирующих.

551376

6 Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раскисления малоуглеродистой нестареющей стали | 1974 |

|

SU499324A1 |

| СПЛАВ "КАЗАХСТАНСКИЙ" ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2008 |

|

RU2395609C1 |

| Сплав для раскисления модифицирования и микролегирования рельсовой стали | 1982 |

|

SU1126622A1 |

| Сплав для раскисления и модифицирования рельсовой стали | 1982 |

|

SU1148887A1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2001 |

|

RU2194791C1 |

| СПОСОБ РАСКИСЛЕНИЯ, МИКРОЛИГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 1991 |

|

RU2033433C1 |

| Способ получения ванадийсодержащей стали | 1986 |

|

SU1323579A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2004 |

|

RU2244756C1 |

| Сплав для раскисления и модифицирования рельсовой стали | 1982 |

|

SU1159959A1 |

| Сплав для раскисления и легирования стали | 1977 |

|

SU724591A1 |

Марганцевоапюминиевый сплав (отношение At /Мп + Fe О,19)

Марганцевоалюминиевый Совместно, малые добавки сплав (отношениеTL0,005

At /Мп+Fe 0,10)Са0,004

Марганцевоалюминие- вь(й сплав (марганец 66 вес,%, алюминий 16 вес. %)

)

Каждая группа включает 10 плавок.

Формула изобретения

Способ раскисления марганцовистой нкз- до колегированной свариваемой стали, включающий окончательное раскисление в ковше марганцевоалюминиевым сплавом в количестве 4-6 кг/т стали, выдержку металла после наполнения ковша и микролегирование 45 титаном в изложнице, отличаюш.ийс я тем, что, с целью повышения ударной

малые добавки 0,004

6 0,ООЗ 0,ОО5

РЗМ 0,007

Совместно, малые добавки TL0,006

Са0,002

РЗМ 0,009

Т а

лица

вязкости при минус 4О С и ниже, однородности свойств, улучшения качества поверхности и уменьшения трещинообразования, маганцевоалюминиевый сплав вводят с отношением содержания алюминия к сумме марганца и железа 0,10-0,19, а при микролегировании вводят совместно титан с кальцием и редкоземельными элементами в количестве О,01-0,О6 кг/т, О,О1-О,04 кг/т и О,01-О,09 кг/т соответственно.

Авторы

Даты

1977-03-25—Публикация

1975-08-01—Подача