Изобретение относится к процессу каталитического метилирования 1-нафтола в орто-положение с образованием 2-метил-1-нафтола и катализаторам для этого процесса.

Метилпроизводные нафтолов являются ценными соединениями-предшественниками, используемыми в различных органических синтезах. Так, из 2-метил-1-нафтола получают красители, средства защиты растений, стабилизаторы в производстве эластомеров, душистые вещества и т.п. [1,2] Большую ценность он представляет в качестве исходного вещества для синтеза витаминов группы К каталитическим способом, разработанным в Институте катализа СО РАН [3]

Наиболее рациональным способом получения 2-метил-1-нафтола является парофазное каталитическое алкилирование 1-нафтола метанолом. Известен ряд работ, посвященных этой реакции. В [4] алкилирование 1-нафтола метанолом осуществляется в присутствии оксидов алюминия с различной кислотностью поверхности при температурах 275-550оС, молярном соотношении нафтол:метанол 1:10 и нагрузке по нафтолу 0,18 г/г катализатора в час. Наибольший выход 2-метил-1-нафтола (21-37%) получен при температуре реакции ниже 350оС. В этих условиях степени превращения 1-нафтола составляли 37-79% селективность образования 2-метил-1-нафтола не превышала 60% а максимальная производительность катализатора по этому продукту достигала 0,07 г/г.ч.

Более высокие показатели реакции метилирования 1-нафола достигнуты в работе [5] с использованием сложного оксидного катализатора, содержащего оксиды германия, сурьмы, олова или магния. При температуре 425оС, молярном соотношении нафтол:метанол 1:6 и объемной скорости 1000 ч-1 степень превращения 1-нафтола составила 78% а селективность его образования 93% Недостатком этого способа метилирования является высокая температура реакции и довольно низкая степень превращения 1-нафтола.

Целью изобретения является разработка более эффективного способа получения 2-метил-1-нафтола.

В результате проведенной работы установлено, что высокоселективное метилирование 1-нафтола в орто-положение можно проводить в паровой фазе при повышенных температурах (300-400оС) в присутствии двух- или трехкомпонентных оксидных катализаторов на основе железа, ванадия и марганца. Также установлено, что реакционная смесь должна содержать более высокое по сравнению со стехиометрическим количество метанола. Добавление реакционной смеси воды в количестве от 1 до 5 моль на 1 моль 1-нафтола способствует более стабильной и продолжительной работе катализатора.

Катализаторы, предлагаемые для получения 2-метил-1-нафтола с высоким выходом, должны содержать исходные компоненты в таком интервале атомных соотношений Fe:Y:Mn (0,5-1):(1-0,5):(0-0,5). Они должны быть окристаллизованными и иметь поры с общим объемом 0,5-1,5 см3/г после прокаливания в температурном интервале 500-800оС.

Для приготовления железо-ванадий-марганцевых оксидных катализаторов можно использовать любые растворимые соли этих элементов, предпочтительно нитраты железа и марганца и оксалат ванадила. Катализаторы получают из растворов солей исходных компонентов, взятых в соответствующих молярных соотношениях, любым способом: совместным осаждением с последующей фильтрацией, распылительной сушкой раствора или суспензии, полученной из этого раствора при повышенных рН. Полученный порошок либо пластифицируют со связующим с последующей грануляцией пасты методом экструзии через фильеру заданного размера и формы, либо из него готовят таблетки также определенного размера. В качестве связующего используют различные вещества, в том числе и содержащие кремний. Экструдат и таблетки сушат и прокаливают при температуре 500-800оС.

Кроме этих катализаторов в данном процессе предлагается применять и катализаторы на носителях. В качестве носителя используется широкопористый силикагель, полученный гранулированием аэросила и его гидротермальной обработкой в автокалаве при температуре 250-350оС. Радиус пор силикагеля составляет 30-4000 нм, а их объем 0,5-1 см3/г. Прокаленные гранулы силикагеля пропитывают по влагоемкости раствором солей железа, ванадия и марганца, взятых в определенных молярных соотношениях. После пропитки образцы сушат и прокаливают при температуре 500-800оС.

Реакцию метилирования 1-нафтола проводят в проточном реакторе с неподвижным слоем катализатора. В реактор с внутренним диаметром 1,8 см помещают навеску катализатора, сверху засыпают слой (4-5 см) кварца с размером частиц 3-5 мм. Катализатор в реакторе прокаливают в потоке азота (1-15 л/ч) при температуре 350-550оС в течение 1 ч. Затем, не прекращая подачу азота, в реактор подают смесь 1-нафтола (Н), метанола (М) и воды (В). Соотношение между компонентами реакционной смеси Н:M:B 1:(2-5):(1-5). Реакцию проводят при температуре 300-400оС. Продукты реакции собирают в охлаждаемой ловушке и анализируют методом газоадсорбционной хроматографии. Время контакта варьируют изменением скорости подачи реакционной смеси и навески катализатора.

По результатам хроматографического анализа фенольной части продуктов реакции определяют степень превращения нафтола и селективность метилирования. Степень превращения (Х, ) определяют как отношение количества молей прореагировавшего 1-нафтола и пропущенного, селективность образования 2-метил-1-нафтола (2МН1) (S2МН1,) или 2,4-диметил-1-нафтола (ДМН) (SДМН,) как отношение количеств молей образовавшегося определенного продукта и прореагировавшего 1-нафтола.

П р и м е р 1. В реактор, снабженный мешалкой, приливают 1,2 л дистиллированной воды и доводят ее температуру до 70-90оС, после чего при перемешивании растворяют в ней 300 г щавелевой кислоты. Затем к этому раствору добавляют 100 г Y2O5, после завершения его растворения раствор охлаждают. К полученному раствору добавляют 399,8 г Fe(NO3) 9H2O и 63,1 г Mn(NO3)2 6H2O. Атомное соотношение компонентов Fe:Y:Mn 1:1,1:0,2. После растворения солей в этот раствор при интенсивном перемешивании добавляют 12%-ный раствор аммиака до достижения рН 4. Полученную суспензию распыляют на распылительной сушилке. Порошок, прокаленный при 250оС, и связующее помещают в Z-образный смеситель и пластифицируют смесь в течение 0,5 ч. Полученную пасту гранулируют методом экструзии через фильеру диаметром 3 мм. Цилиндрические гранулы размером 3х3 мм сушат, а затем прокаливают при 650оС. Содержание SiO2 в катализаторе составляет 20 мас. объем пор с радиусом больше 15 нм 0,5 см3/г.

4 г катализатора загружают в реактор, сверху засыпают слой (3-4 см) кварца, который используется в качестве испарителя реакционной смеси. Катализатор прокаливают в потоке азота при 400оС, затем температуру снижают до 350оС и в реактор подают смесь нафтола, метанола и воды в молярном соотношении Н: M:B1:3:1. Продукты реакции собирают в ловушке и анализируют хроматографическим методом. Объемная скорость подачи азото-паровой смеси 1100 ч-1.

П р и м е р 2. Катализатор готовят аналогично примеру 1. Атомное соотношение Fe: Y: Mn 0,5:1:0,5, объем пор радиусом больше 15 нм составляет 0,5 см3/г. Содержание SiO2 в катализаторе составляет 20 мас. Испытание активности проводят аналогично примеру 1, объемная скорость подачи реакционной смеси составляет 1570 ч-1.

П р и м е р 3. Катализатор готовят аналогично примеру 1. Атомное соотношение Fe:Y:Mn 1:0,5:0,2, объем пор с радиусом больше 15 нм 0,5 см3/г. Испытание активности проводят аналогично примеру 1, температура реакции 330оС.

П р и м е р 4. Катализатор готовят аналогично примеру 2. Испытание активности проводят аналогично примеру 1, температура реакции 330оС, молярное соотношение компонентов в реакционной смеси H:M:B1:5:2, объемная скорость ее подачи 1360 ч-1.

П р и м е р 5. Смесь растворов оксалата ванадила, азотнокислого железа (III) и азотнокислого марганца (II) с атомным соотношением Fe:Y:Mn 1:0,7:0,1 распыляют на распылительной сушилке. Полученный порошок таблетируют, размер таблеток 3х3 мм. Термообработка таблеток аналогична примеру 1. Объем пор с радиусом больше 15 нм 1,5 см3/г. Испытание активности проводят аналогично примеру 1.

П р и м е р 6. К раствору азотнокислых солей железа (III) и марганца (II), и метаванадата аммония с атомным соотношением Fe:Y:Mn 1:1:0,2 добавляют 12% водный раствор аммиака до рН 4, полученную суспензию сушат под инфракрасной лампой до пастообразного состояния, затем гранулируют методом экструзии, размер гранул 3х3 мм. Термообработка катализатора аналогична примеру 1. Объем пор с радиусом больше 15 нм составляет 1,5 см3/г. Испытание активности проводят аналогично примеру 1, объемная скорость подачи реакционной смеси 420 ч-1.

П р и м е р 7. Катализатор готовят аналогично примеру 6. В качестве источника ванадия используют оксалат ванадила. Объем пор в катализаторе с радиусом больше 15 нм составляет 1,5 см3/г. Испытание активности проводят аналогично примеру 1, объемная скорость подачи реакционной смеси 770 ч-1.

П р и м е р 8. Катализатор готовят аналогично примеру 5, но без марганца, атомное соотношение компонентов в растворе Fe:Y 1:1. Объем пор в катализаторе с радиусом больше 15 нм составляет 1,5 см3/г. Испытание активности проводят аналогично примеру 1, объемная скорость подачи реакционной смеси 700 ч-1.

П р и м е р 9. Катализатор готовят аналогично примеру 8, атомное отношение компонентов в растворе Fe:Y 0,8, объем пор в катализаторе с радиусом больше 15 нм составляет 1,5 см3/г. Испытание активности проводят аналогично примеру 8.

П р и м е р 10. Катализатор готовят аналогично примеру 8, атомное отношение Fe:Y 1,2, объем пор в катализаторе с радиусом больше 15 нм составляет 1,5 см3/г. Испытание активности проводят аналогично примеру 8. Содержание SiO2 в катализаторах в примерах 3-10 составляет 0%

П р и м е р 11. Катализатор готовят пропиткой широкопористого силикагеля раствором солей железа, ванадия и марганца с атомным соотношением Fe:Y:Mn 1,1: 1:0,2. Силикагель готовят смешением 1 кг аэросила марки А-175, 2 л воды и 30 г ацетата аммония в Z-образном смесителе. Массу перемешивают до образования пластичной пасты, затем ее гранулируют методом экструзии через фильеру диаметром 3 мм. Гранулы размером 3х3 мм сушат на воздухе сначала при 20оС, а затем при 110оС, после чего подвергают гидротермальной обработке в автоклаве в парах воды при 350оС в течение 24 ч. Полученный силикагель имеет поры радиусом 30-4000 нм объемом 1 см3/г, его удельная поверхность 10 м2/г. Прокаленный силикагель двукратно пропитывают по влагоемкости раствором соединений железа, ванадия и марганца с промежуточной сушкой гранул при 110оС. Содержание SiO2 в катализаторе 75 мас. Термообработка гранул катализатора аналогична примеру 1. Объем пор радиуса больше 15 нм составляет 1,0 см3/г. Испытание активности проводят аналогично примеру 1, объемная скорость подачи реакционной смеси 490 ч-1.

П р и м е р 12. Катализатор готовят аналогично примеру 11. Используют широкопористый силикагель с удельной поверхностью 50 м2/г, полученный аналогично примеру 11, но при температуре гидротермальной обработки 250оС. Атомное соотношение компонентов в пропиточном растворе составляет Fe:Y:Mn 1,4: 1,0:0,2. Содержание SiO2 в катализаторе 72 мас. Объем пор больше 15 нм составляет 1,0 см3/г. Испытание активности проводят аналогично примеру 1, объемная скорость подачи реакционной смеси 460 ч-1.

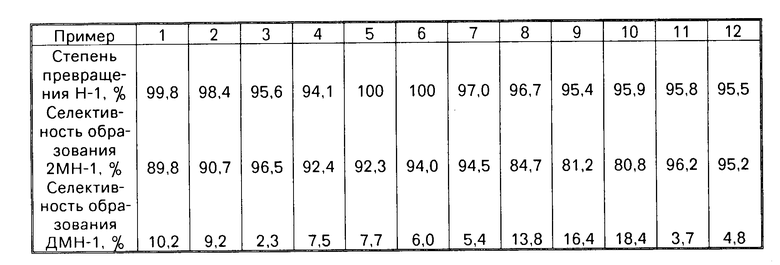

Результаты испытания активности катализатора приведены в таблице. Как видно из приведенных результатов, использование железо-ванадий марганцевых оксидных катализаторов, полученных по описанному методу, позволяет существенно увеличить показатели процесса метилирования 1-нафтола. Кроме того, эти катализаторы позволяют проводить реакцию метилирования при более низких температурах, что снижает образование смол как из нафтола, так и из продуктов метилирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 2,6-ДИМЕТИЛЗАМЕЩЕННЫХ ФЕНОЛОВ | 1992 |

|

RU2057109C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ 2-МЕТИЛ-1-НАФТОЛА И 2,4-ДИМЕТИЛ-1-НАФТОЛА | 1991 |

|

RU2027694C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВАННОГО ВАНАДИЙ-ТИТАНОВОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ | 1990 |

|

RU2050194C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ О-КСИЛОЛА ВО ФТАЛЕВЫЙ АНГИДРИД И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2035219C1 |

| ШИХТА ДЛЯ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ В ТРИОКСИД СЕРЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2216400C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-1,4-НАФТОХИНОНА | 1990 |

|

RU2022958C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМЕЩЕННЫХ ХИНОНОВ, КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2001 |

|

RU2196764C2 |

| КОМПОЗИТНЫЙ УГЛЕРОДСОДЕРЖАЩИЙ НОСИТЕЛЬ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2160631C1 |

| КАТАЛИЗАТОР ДЛЯ ВЫДЕЛЕНИЯ СЕРЫ ИЗ ГАЗОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2046755C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-1,4 НАФТОХИНОНА И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2162837C1 |

Использование: каталитическое алкилирование 1-нафтола метанолом в газовой фазе, разработка катализаторов. Сущность изобретения: 1-нафтол метилируют в орто-положение путем пропускания парогазовой смеси метанола и нафтола через слой оксидного катализатора при повышенной температуре с последующей конденсацией продуктов реакции и их разделением. В реакционную массу добавляют воду и процесс ведут при молярном соотношении 1-нафтол: метанол: вода, равном 1:(2-5):(1-5), при температуре 300-400°С с объемной скоростью подачи реакционной смеси 460-1570 ч, а в качестве катализатора используют смесь оксидов железа, ванадия и марганца при атомном соотношении Fe:V:Mn (0,5-1): (0,5-1): (0-0,5), которые либо таблетируют, либо гранулируют в смеси со связующим, либо наносят на силикагель. Содержание SiO в катализаторе 70-75 ма. Окончательно катализатор прокаливают при 500-800°С. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-1-НАФТОЛА метилированием 1-нафтола в ортоположении путем пропускания парогазовой смеси метанола и нафтола через слой оксидного катализатора при повышенной температуре с последующей конденсацией продуктов реакции и их разделением, отличающийся тем, что в реакционную массу добавляют воду и процесс ведут при молярном отношении 1-нафтол метанол вода, равном 1 (2 5) (1 5), при температуре 300 - 400oС с объемной скоростью подачи реакционной смеси 460 1570 ч-1, а в качестве катализатора используют оксидные композиции на основе железа, ванадия и марганца с атомным соотношением элементов Fe V Mn (0,5 1) (0,5 1) (0 0,5), которые либо таблетируют, либо гранулируют в смеси со связующим, либо наносят на широкопористый силикагель, после чего прокаливают при 500 800oС и получают катализаторы, которые имеют крупные поры радиуса более 15 нм и объемом 0,5 1,5 см3/г и содержат SiO2 от 70 до 75 мас.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1995-12-20—Публикация

1992-11-27—Подача