Изобретение относится к оптическому машине- и приборостроению и может быть использовано, например, при полировании и контроле высокоточных крупногабаритных оптических деталей.

Цель изобретения - повышение точности вертикальной разгрузки оптической детали и упрощение наладки устройства за счет исключени дополнительных боковых составляющих реактивных усилий разгрузки.

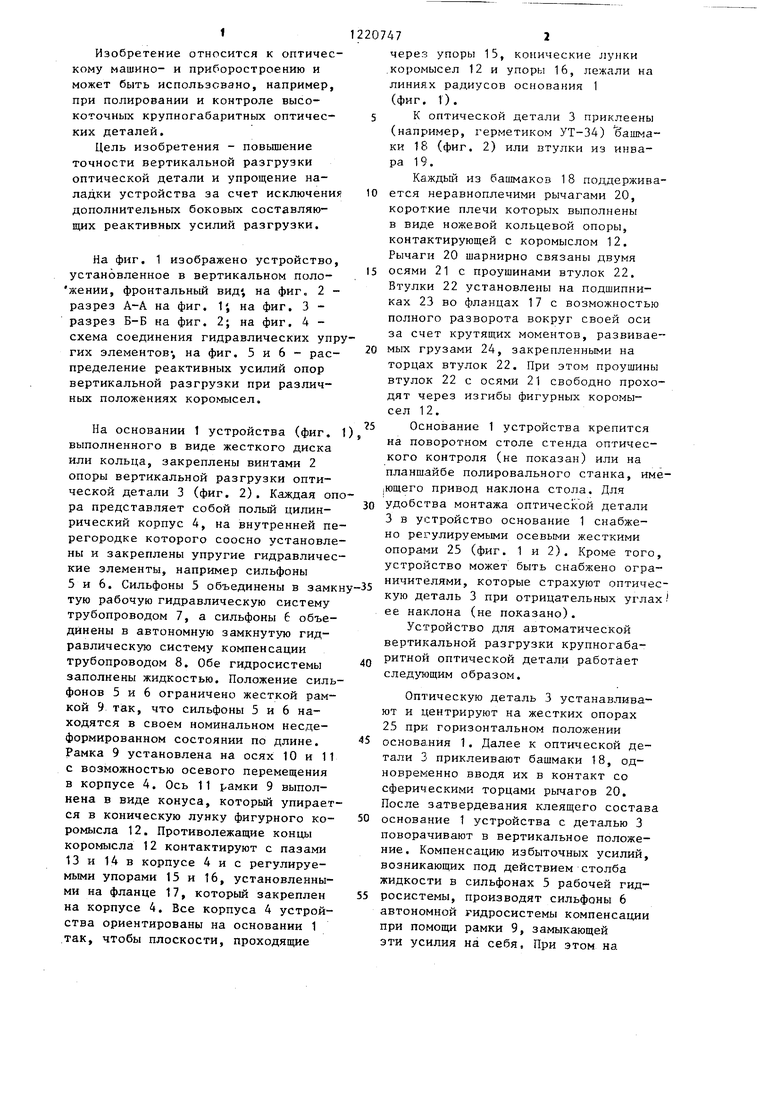

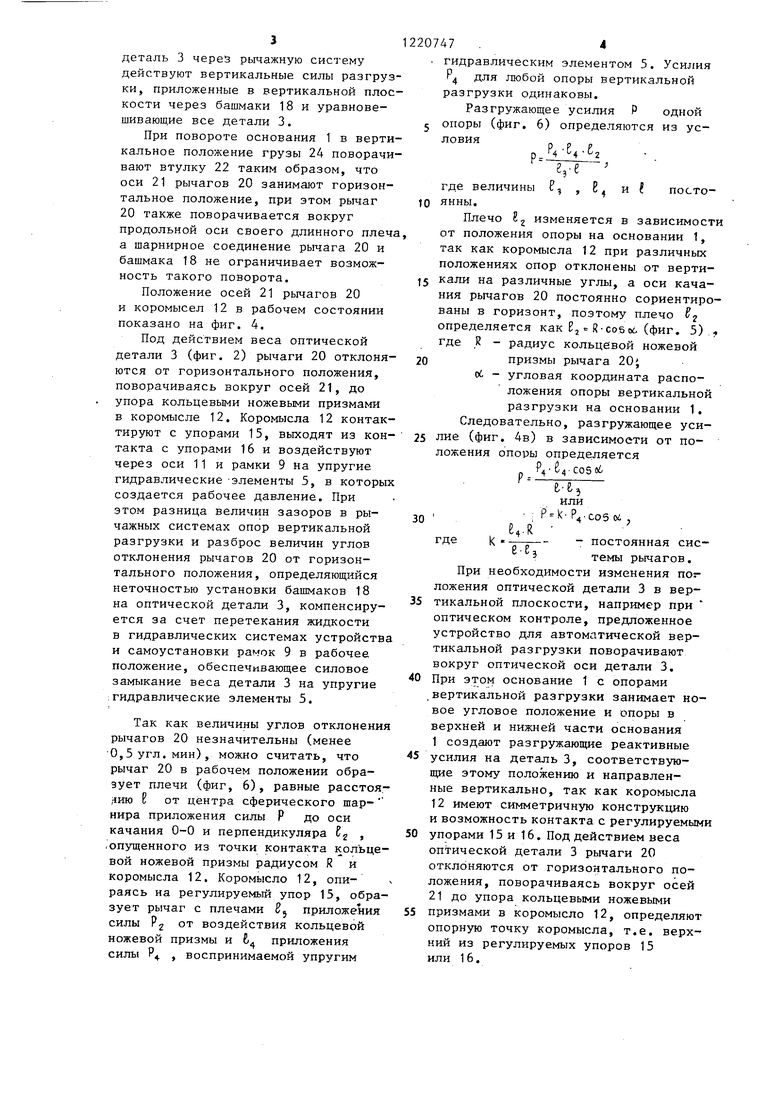

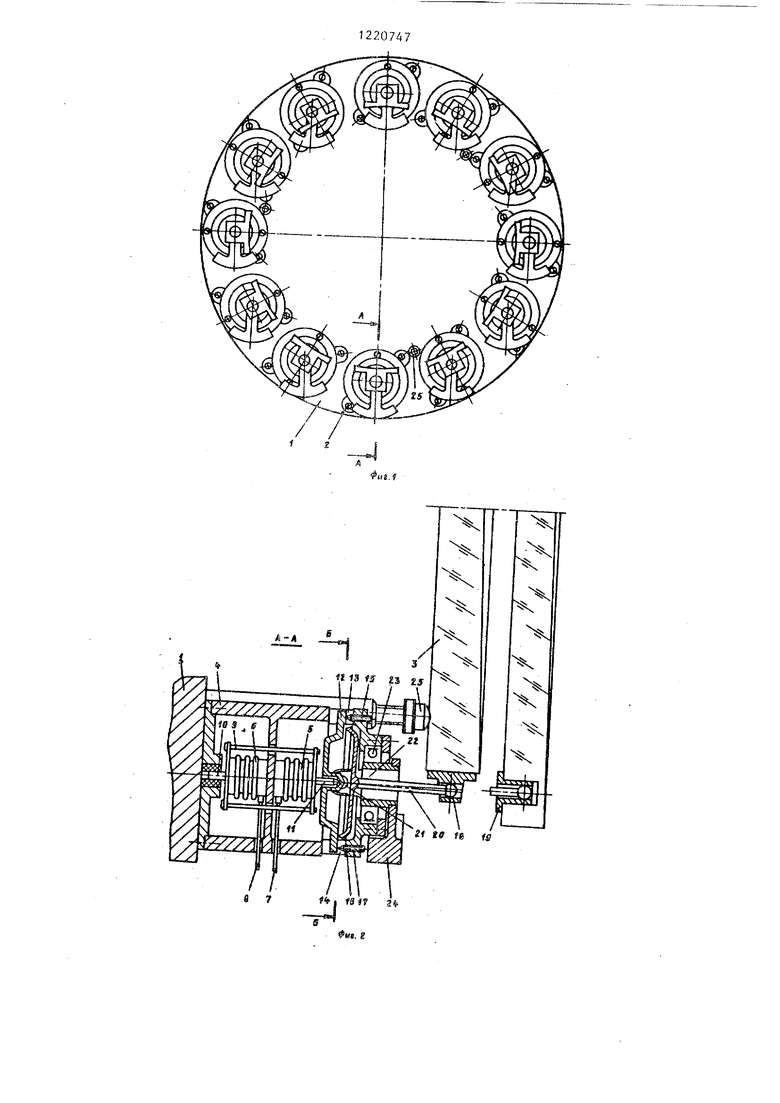

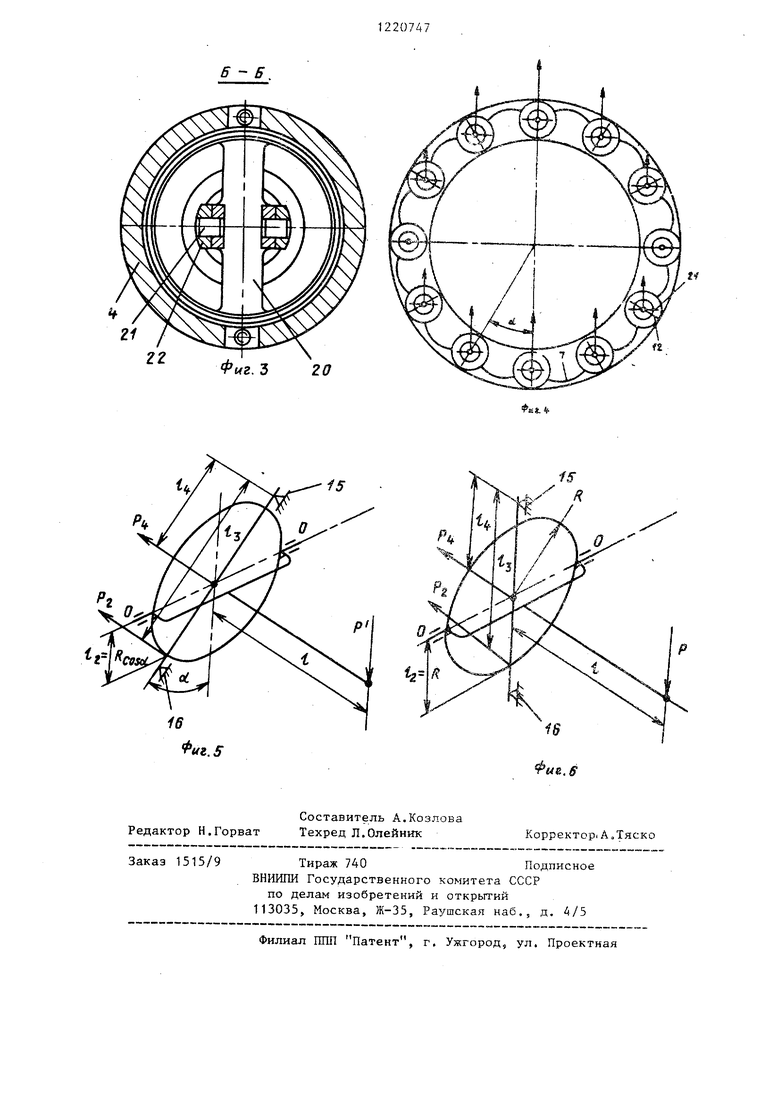

На фиг. 1 изображено устройство, установленное в вертикальном поло- жении, фронтальный вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - схема соединения гидравлических упругих элементов-, на фиг. 5 и 6 - распределение реактивных усилий опор вертикальной разгрузки при различных положениях коромысел.

На основании 1 устройства (фиг, 1), выполненного в виде жесткого диска или кольца, закреплены винтами 2 опоры вертикальной разгрузки оптической детали 3 (фиг. 2). Каждая опора представляет собой полый цилинрический корпус 4, на внутренней перегородке которого соосно установлены и закреплены упругие гидравлические элементы, например сильфоны 5 и 6. Сильфоны 5 объединены в замкн тую рабочую гидравлическую систему трубопроводом 7, а сильфоны 6 объединены в автономную замкнутую гидравлическую систему компенсации трубопроводом 8. Обе гидросистемы заполнены жидкостью. Положение силь- фонов 5 и 6 ограничено жесткой рамкой 9 так, что сильфоны 5 и 6 находятся в своем номинальном несде- формированном состоянии по длине. Рамка 9 установлена на осях 10 и 11 с возможностью осевого перемещения в корпусе 4. Ось 11 рамки 9 выполнена в виде конуса, которьй упирается в коническую лунку фигурного ко- 12. Противолежащие концы коромысла 12 контактируют с пазами 13 и 14 в корпусе 4 и с регулируемыми упорами 15 и 16, установленными на фланце 17, который закреплен на корпусе 4. Все корпуса 4 устройства ориентированы на основании 1 так, чтобы плоскости, проходящие

0

5

5

0

5 5

через упоры 15, конические лунки .коромысел 12 и упоры 16, лежали на линиях радиусов основания 1 (фиг. 1).

К оптической детали 3 приклеены (например, герметиком УТ-34) башмаки 18 (фиг. 2) или втулки из инвара 19.

Ка.ждый из башмаков 18 поддерживается неравноплечими рычагами 20, короткие плечи которых выполнены в виде ножевой кольцевой опоры, контактирующей с коромыслом 12. Рычаги 20 шарнирно связаны двумя осями 21 с проушинами втулок 22. Втулки 22 установлены на подшипниках 23 во фланцах 17 с возможностью полного разворота вокруг своей оси за счет крутящих моментов, развиваемых грузами 24, закрепленными на торцах втулок 22. При этом проушины втулок 22 с осями 21 свободно проходят через изгибы фигурных коромысел 12.

Основание 1 устройства крепится на поворотном столе стенда оптического контроля (не показан) или на планшайбе полировального станка, име- |Ющего привод наклона стола. Для удобства монтажа оптической детали 3 в устройство основание 1 снабжено регулируемыми осевыми жесткими опорами 25 (фиг. 1 и 2). Кроме того, устройство может быть снабжено ограничителями, которые страхуют оптическую деталь 3 при отрицательных углах I ее наклона (не показано).

Устройство для автоматической вертикальной разгрузки крупногабаритной оптической детали работает следутощим образом.

Оптическую деталь 3 устанавливают и центрируют на жестких опорах 25 при горизонтальном положении основа.ния 1. Далее к оптической детали 3 приклеивают башмаки 18, одновременно вводя их в контакт со сферическими торцами рычагов 20. После затвердевания клеящего состава основание 1 устройства с деталью 3 поворачивают в вертикальное положение. Компенсацию избыточных усилий, возникающих под действием столба жидкости в сильфонах 5 рабочей гидросистемы, производят сильфоны 6 автономной гидросистемы компенсации при помощи рамки 9, замыкающей эти усилия на себя. При этом на

деталь 3 через рычажную систему действуют вертикальные силы разгрузки, приложенные в вертикальной плоскости через башмаки 18 и уравновешивающие все детали 3.

При повороте основания 1 в вертикальное положение грузы 24 поворачивают втулку 22 таким образом, что оси 21 рычагов 20 занимают горизонтальное положение, при этом рычаг 20 также поворачивается вокруг продольной оси своего длинного плеч а шарнирное соединение рычага 20 и башмака 18 не ограничивает возможность такого поворота.

Положение осей 21 рычагов 20 и коромысел 12 в рабочем состоянии показано на фиг. 4.

Под действием веса оптической детали 3 (фиг. 2) рычаги 20 отклоняются от горизонтального положения, поворачиваясь вокруг осей 21, до упора кольцевыми ножевыми призмами в коромысле 12, Коромысла 12 контактируют с упорами 15, выходят из контакта с упорами 16 и воздействуют через оси 11 и рамки 9 на упругие гидравлические -элементы 5, в которых создается рабочее давление. При этом разница величин зазоров в рычажных системах опор вертикальной разгрузки и разброс величин углов отклонения рычагов 20 от горизонтального положения, определяющийся неточностью установки башмаков 18 на оптической детали 3, компенсируется за счет перетекания жидкости в гидравлических системах устройства и самоустановки рамок 9 в рабочее положение, обеспечивающее силовое замыкание веса детали 3 на упругие ; гидравлические элементы 5.

Так как величины углов отклонения рычагов 20 незначительны (менее

0,5 угл. мин) , можно считать, что рычаг 20 в рабочем положении образует плечи (фиг, 6), равные расстоя- 1ИК1 Е от центра сферического шар- нира приложения силы Р до оси качания 0-0 и перпендикуляра Eg «

.опущенного из точки контакта кольцевой ножевой призмы радиусом R и коромысла 12. Коромысло 12, опираясь на регулируемый упор 15, образует рычаг с плечами S приложе11ия силы 2 воздействия кольцевой ножевой призмы и fc приложения силы Р. , воспринимаемой упругим

гидравлическим элементом 5. Усилия Р для любой опоры вертикальной разгрузки одинаковы.

Разгружающее усилия Р одной 5 опоры (фиг. 6) определяются из условия

р. 4

ё

где величины Р, , Б и посто- 0 ЯННЫ.

Плечо 2 изменяется в зависимости от положения опоры на основании 1, так как коромысла 12 при различных положениях опор отклонены от верти- 5 кали на различные углы, а оси качания рычагов 20 постоянно сориентированы в горизонт, поэтому плечо Sj определяется как Ej - R-coSo6 (фиг. 5) « где R - радиус кольцевой ножевой 0 призмы рычага 20j

ct - угловая координата расположения опоры вертикальной разгрузки на основании 1. Следовательно, разгружающее уси- 5 лие (фиг. 4в) в зависимоети от положения опоры опреде;ляется

P4 fi4-C05fti

Р

0

где

e4-R

ТТ:

Е, &5 или P-k.P.co5oi,

- постоянная системы рычагов. При необходимости изменения положения оптической детали 3 в вер5 тикальной плоскости, например при оптическом контроле, предложенное устройство для автоматической вертикальной разгрузки поворачивают вокруг оптической оси детали 3.

0 При этом основание 1 с опорами

.вертикальной разгрузки занимает новое угловое положение и опоры в верхней и нижней части основания 1 создают разгружающие реактивные

5 усилия на деталь 3, соответствующие этому положению и направленные вертикально, так как коромысла 12 имеют симметричную конструкцию и возможность контакта с регулируемыми

0 упорами 15 и 16. Под действием веса оптической детали 3 рычаги 20 отклоняются от горизонтального положения, поворачиваясь вокруг осей 21 до упора кольцевыми ножевыми

5 призмами в коромысло 12, определяют опорную точку коромысла, т.е. верхний из регулируемых упоров 15 или 16.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для равномерной разгрузки нежесткого изделия | 1981 |

|

SU992167A1 |

| Устройство для равномернойРАзгРузКи НЕжЕСТКОгО издЕлия | 1979 |

|

SU848301A1 |

| Устройство для равномерной разгрузки нежесткого изделия | 1984 |

|

SU1172680A1 |

| Вертикально-замкнутый тележечный конвейер | 1987 |

|

SU1528699A1 |

| Устройство к разрывным машинам типа ИП для испытания на длительную прочность стержневых образцов жаропрочных металлов и сплавов | 1960 |

|

SU131947A1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ УДЕЛЬНОГО СОПРОТИВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ МАТЕРИАЛОВ | 1973 |

|

SU399799A1 |

| Устройство для равномерной разгрузки нежесткого изделия | 1977 |

|

SU638452A2 |

| ПРИБОР ДЛЯ СЧЕТА ЧИСЛА ОДИНАКОВЫХ ПО ВЕСУ ПРЕДМЕТОВ, СОДЕРЖАЩИХСЯ В ДАННОЙ ОТВЕШЕННОЙ ПОРЦИИ | 1926 |

|

SU27486A1 |

| ПРИЖИМНОЕ УСТРОЙСТВО ДЕРЕВООБРАБАТЫВАЮЩЕГО СТАНКА | 1993 |

|

RU2044625C1 |

| Укладчик плит | 1977 |

|

SU753974A2 |

| f3J э

Б - Б

2i

гг

Фиг.Ъ 20

п

/5

i6

f uz.S

Редактор Н.Горват

Составитель А.Козлова Техред Л.Олейник

Заказ 1515/9

Тираж 740Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Филиал ШШ Патент, г, Ужгород, ул. Проектная

Корректор. А, Тяско

| Устройство для равномерной разгрузки нежесткого изделия | 1981 |

|

SU992167A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-03-30—Публикация

1984-11-02—Подача