2.Форма ПОП.1, отличающаяся тем, что нижняя поверхность фасонных планок или пластинок выполнена с канавками для нагревательных элементов или среды, поддер живающей равномерную температуру.

3.Форма попп. 1и2, отличающаяся тем, что нижняя по

Изобретение относится к переработке пластических масс, а более конкретно к форме для изготовления из пластмасс крупногабаритных изделий с рифленой поверхностью, особенно для изготовления таких изделий, как различные фильтрующие элементы - подкладки, плиты и т.п.

Известны формы для изготовления крупногабаритных изделий, представляющие монолитньш стальной блок, например отливка или поковка, который обрабатывается до требуемых размеров путем механической обработки со снятием стружки. В стальном блоке высверливают отверстия для охлаждающей среды. В рабочей части формы механической обработкой получают формухяцие полости (Палей М.М, Технология производства приспособлений пресс-форм и штампов. М.: Машиностроение, 1979, с. t14-130).

Формы также могут быть изготовлены и из более мягкого материала, например алк 1иния. Неудобство использования этих форм является уязвимость рабочих поверхностей, являющихся мягкими вследствие применения указанного материала.

Изготовление крупногабаритных форм описанной технологией трудоемко, так как для изготовления всех деталей конструкции требуются крупногабаритные поковки, уникальные большие копировальные станки. Некоторые формы иногда требуют применения специальных инструментов или ручного труда, что удлиняет время их изготовления и повышает стоимост форм.

Указанные недостатки частично устраняет форма, содержащая металли1220804

верхность фасонных планок или пластинок выполнена с доиолнительнымь канавками для вспомогательной холодильной системы.

4. Форма попп. 1 -3, отли- чающаяс я тем, что опорная плита снабжена залитыми в ней трубчатыми холодильнь ми решетками.

ческую опорную плиту, на верхней поверхности которой расположены фасонные формовочные планки или пластинки, образующие формуклцую поверхность

формы, а по периферии указанной поверхности расположены планки, образующие обойму (Демин Е.Н. Справочник по пресс-формам. Лениздат, 1967, с, 226) Однако в этих формах замена

планок и пластинок, образующих формующую поверхность, является трудоемкой операцией, так как указанные планки и пластинки вставлены в обойму по плотной посадке с тем, чтобы

обеспечить их надежное закрепление.

Данные недостатки устраняет выполненная согласно изобретению форма, содержащая металлическую опорную

плиту, на верхней поверхности которой расположены фасонные формовочные планки или пластинки, образующие формующую поверхность формы, а по периферии указанной поверхности расположены планки, образуютще обойму, отличающаяся тем, что фасонные планки или пластинки съемно прикреплены к поверхности опорной плиты посредством винтов, головки которых расположены заподлицо с поверхностью фасонных планок или пластинок и имеют фасонную поверхность, конфигурация которых соответствует конфигурации фасонных планок или пластинок.

Нижняя поверхность фасонных планок вьшолнена с канавками для нагревательных элементов или среды, под- держивакицей равномерную температ т)у. Нижняя поверхность фасонных планок или пластинок вьшолнена с допол- нительньми канавками для вспомогательной холодильной системы.

Опорная плита снабжена залитыми в ней трубчатыми холодильньыирешетками.

Форма, вьшолнениая согласно изобретению, позволяет изготавливать изделия с трудоемкими рисунками на рабочих поверхностях и при использовании прогрессивных технологий производства деталей - формовочных пластинок или пластинок. Например применение электрохимической обработки дает не только значительную экономию производственных расходов при изготовлении формы, но другие возможности конструкции функциональных частей литьевых изделий из пластмасс которые невозможно было осуществлять при применении классических технологий производства форм.

Применение изобретения позволяет изготавливать различные фильтрующие элементы.

Основные преимущества конструкции формы согласно изобретению заключаются в возможности улучшения техноло гических условий при производстве детали из пластмасс, что важно при использовании технологии структурного литья под давлением и при модификациях деталей. Например, известно что при технологии быстрого литья под давлением не достигается такой гладкой поверхности, как при классической технологии. Вследствие быстрого подогревания поверхности рабочих частей формы непосредственно перед литьем под давлением и последующего быстрого охлаждения формы получают более качественную поверхность, и кроме того, можно применять даже очень тонкие рисунки.

Другим преимуществом является возможность производства пластинок и планок формовочньк частей формы из специальных сталей, например сталей для азотирования и т.п., с целью достижения коррозионной устойчивости при высокой поверхностной твердости. Кроме того, это позволя ет легко производить на рабочих формующих поверхностях деталей дальнейшие отделки поверхности, например пескоструйную обработку, а с целью легкой выемки литьевых изделий из формы-образование антикоррозионных и антиадгезионных покрытий, например, на основании политетра- флуорэтилена,что невозможно осуществлять на компактной форме ввиду их крупной размерности.

Для изготовления формующих пластинок можно использовать технологию электрохимической обработки, являющуюся высокопроизводительной и поз- воляющую при помощи электрода образовывать формы, которые осуществлять другими технологиями очень трудно. Например, при изготовления нескольких тысяч глухих отверстий формы усечен0 ных пирамид с поверхностью нескольких квадратных миллиметров, это было бы очень трудоемко. При применении этой технологии время изготовления 32 шт пластинок размерами 200x200 мм

5 в течение 8 ч оказьшается реальным. При этом на противоположной стороне пластинки образуется той же технологией оптимальная форма канавок и выточек для охлаждающей жидкости или

нагревательные элементы, или среда, поддерживающая равномерную температуру. В головке крепежных болтов сформирован тот же рисунок, что и у формовочных пластинок и планок

5 одновременно при их электрохимической обработке. Кроме указанных преимуществ возможно достичь и улучще- ния технологических условий, например рещение обезвоздушивания полости формы и, наоборот, выбрасывания литьевого изделия воздухом, индивидуальный температурный режим формы с местными разницами и т.п.

Формы для крупноплоскостных и крупноразмерных литьевых изделий,

5 сконструированных согласно изобретению, существенно понижают производственные расходы и сокращают время производства, которые согласно характеру и сложности формы могут

° быть на 50-70% ниже и короче.

Преимуществом данной формы является легкая взаимозаменяемость ее частей, например поврежденной, что возможно осуществить без снятия фор-

5 мы из пресса (у крупногабаритных форм это трудоемко).

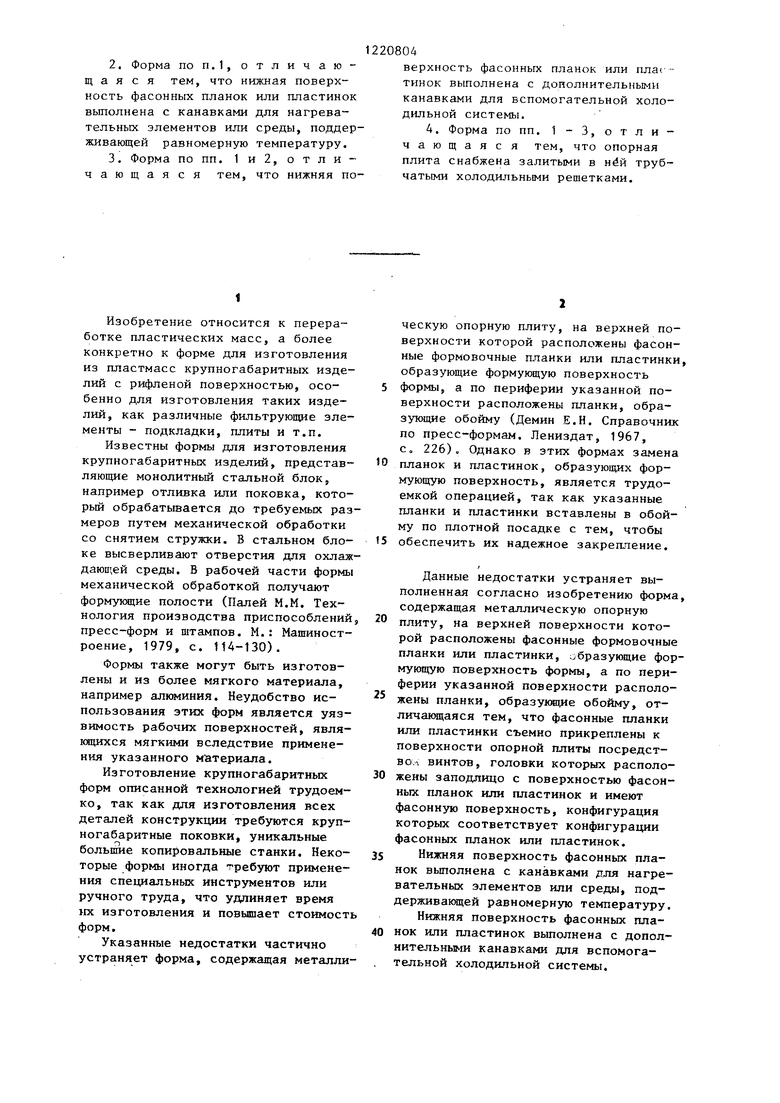

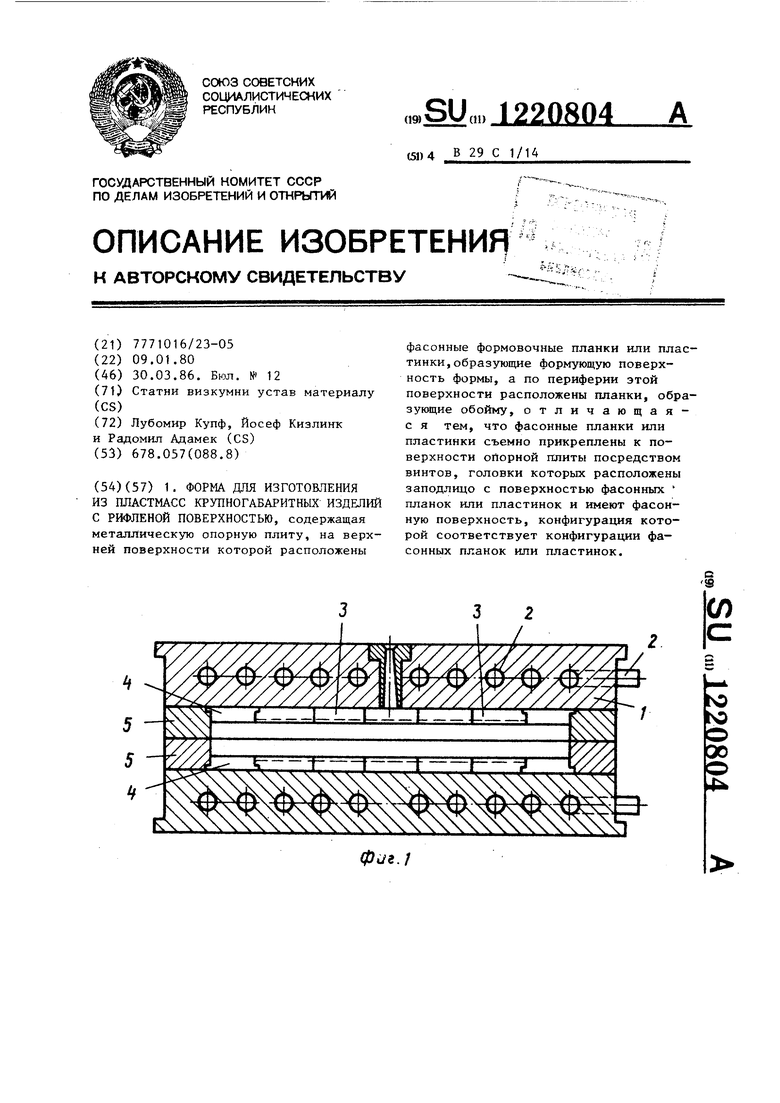

На фиг. 1 схематически изображена форма, продольный разрез; на фиг. 2 - части формы, разрез.

Форма для изготовления литьем под давления из пластмасс крупногабаритных литьевых изделий, например фильт- прессных пластинок, имегацих в плане размер 1200x1200 мм и высоту 250 мм,

5 содержит опорные плиты 1 матриць и пуансона, расположенные по периферии опорных плит 1 планки 4, образующие обойку. На внутренней хорощо обрабо0

тайной поверхности опорных плит расположены фасонные формовочные планки 4 и формовочные пластинки 3, толщина которых не превьппает 12 мм. Фасонные формовочные планки 4 и фасонные формовочные пластинки 3 образуют формующую поверхность формы. Опорные плиты вьшолнены из алюминия и снабжены холодильными решетками 2 из сварных стальных труб. Холодильные решетки 2 залиты в опорные плиты 1 во время отливки плит 1„ Формовочные планки 4 и формовочные пластинки 3 выполнены из стали. В пуансоне по оси формы установлена литниковая втулка.

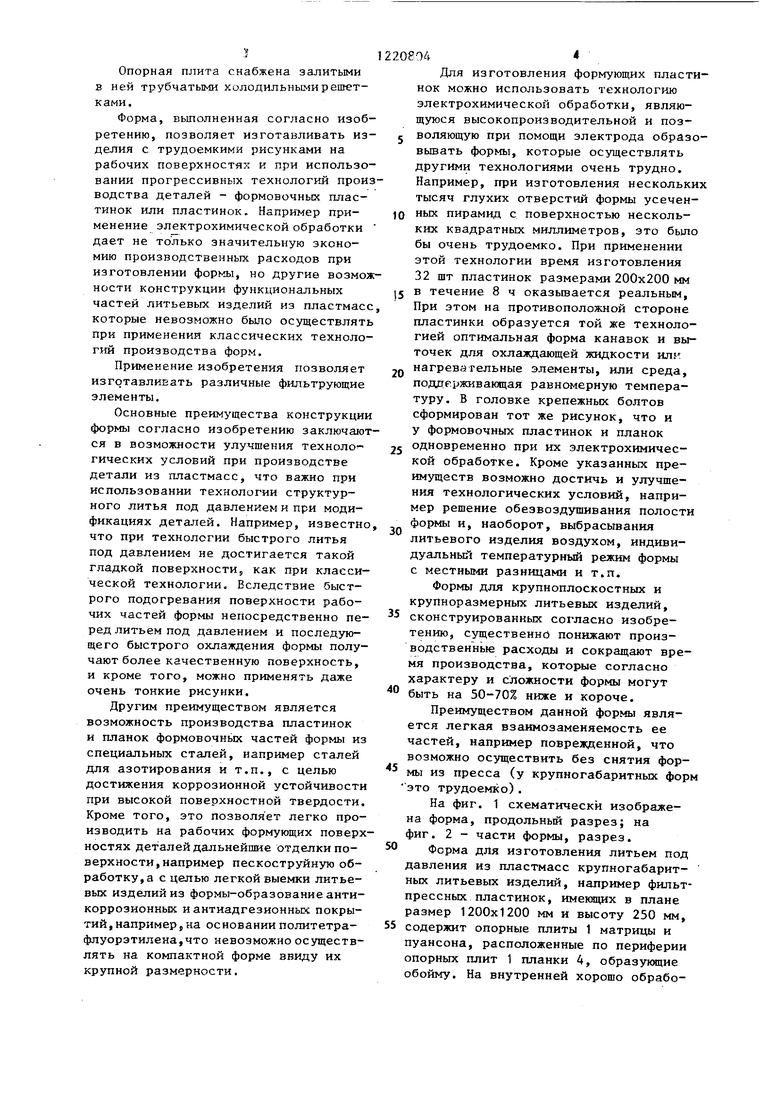

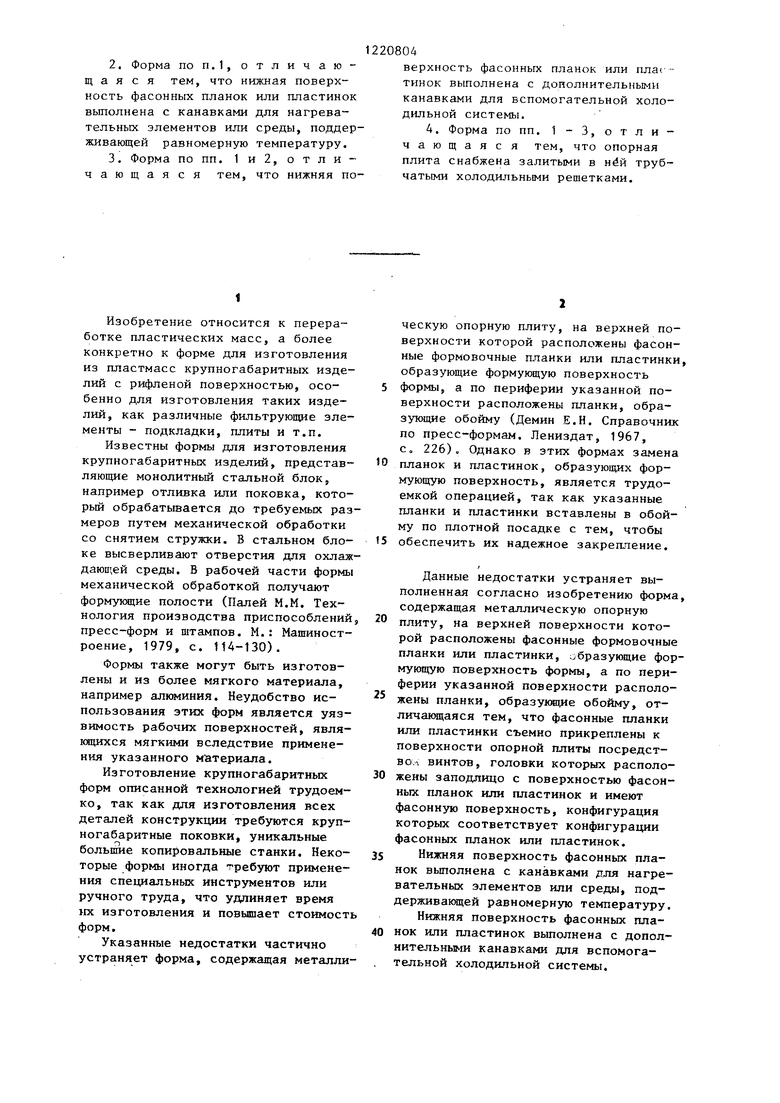

На фиг. 2 изображена матрица формы, которая содержит опорную плиту 1. По периметру плиты 1 при помощи штифта прикреплена планка 5, образующая обойму, которая своим уступом 11 крепит к опорной плите 1 фасонную формовочную планку 4 вместе с краевой фасонной формовочной пластинкой 3, снабженной также на одной стороне уступом 11. Формовочная пластинка 3 прикреплена к опорной плите 1 при помощи винтов 6, головка которого

имеет рисунок такой же, как и на рабочей поверхности 7 фасонной формовочной пластинки 3. Рисунок образуется системой выступов и канавок.

образующих на формуемом изделии (фильтровальном элементе) дренажную систему, ограниченную призмати- ческими выступами, размерами 8x8 мм и высотой 4 мм, при этом выступы являются немного коническими, так что канавки между ними имеют форму открытой трапеции с более длинным

основанием (4 мм). Торцовая стенка выступов расчленена канавками шириной 1,5 мм и глубиной 1 мм.

Рабочие поверхности 7 формовочных пластинок 3 и формовочных планок 4

снабжены покрытием из политетрафлуо- рэтилена толщиной 0,03 мм. Нижняя поверхность формовочных пластинок 3 и формовочных планок 4, примыкающая к опорной плите 1, снабжены канавками 8 для нагревательных элементов или среды, поддерживающей равномерную температуру, и канавками 9 для вспомогательной охлаждающей системы. Канавки 8 и 9 уплотнены с помощью

уплотнительного элемента 10, который может быть выполнен из резины круглого сечения. Электрохимической обработкой достигается оптимальная конструкция канавок 8 и 9 системы, поддерживающей равномерную температуру для холодильной системы с максимальной эффективностью.

3 S

8 Ю9 Ю в 3 7 3

Г1 I I III/

put.2

Редактор Н. Швыдкая

Составитель И. Фролова

Техред Г.Гербер Корректор С. Черни

Заказ 1520/12 Тираж 640Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб.,д. 4/5

Филиал 1ШП Патент, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| ФАСОННАЯ ДЕТАЛЬ БЫТОВОГО ПРИБОРА | 2009 |

|

RU2514985C2 |

| Литьевая форма для изготовления крупногабаритных полимерных изделий | 1983 |

|

SU1090571A1 |

| Литьевая форма для изготовления полимерных изделий | 1986 |

|

SU1359146A1 |

| Литьевая форма для изготовления полимерных изделий с арматурой | 1988 |

|

SU1636240A1 |

| Литьевая многогнездная форма для изготовления пластмассовых изделий | 1980 |

|

SU921867A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗЪЕМНЫХ ПОСТОЯННЫХ МЕТАЛЛИЧЕСКИХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2051006C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ ЛИТЬЕМ ПОД ДАВЛЕНИЕМ | 2000 |

|

RU2185962C2 |

| Литьевая форма для изготовления полимерных изделий с проволочной арматурой | 1977 |

|

SU713688A1 |

| Форма для литья пластмасс под давлением | 1983 |

|

SU1159793A1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС | 1970 |

|

SU275356A1 |

Авторы

Даты

1986-03-30—Публикация

1980-01-09—Подача