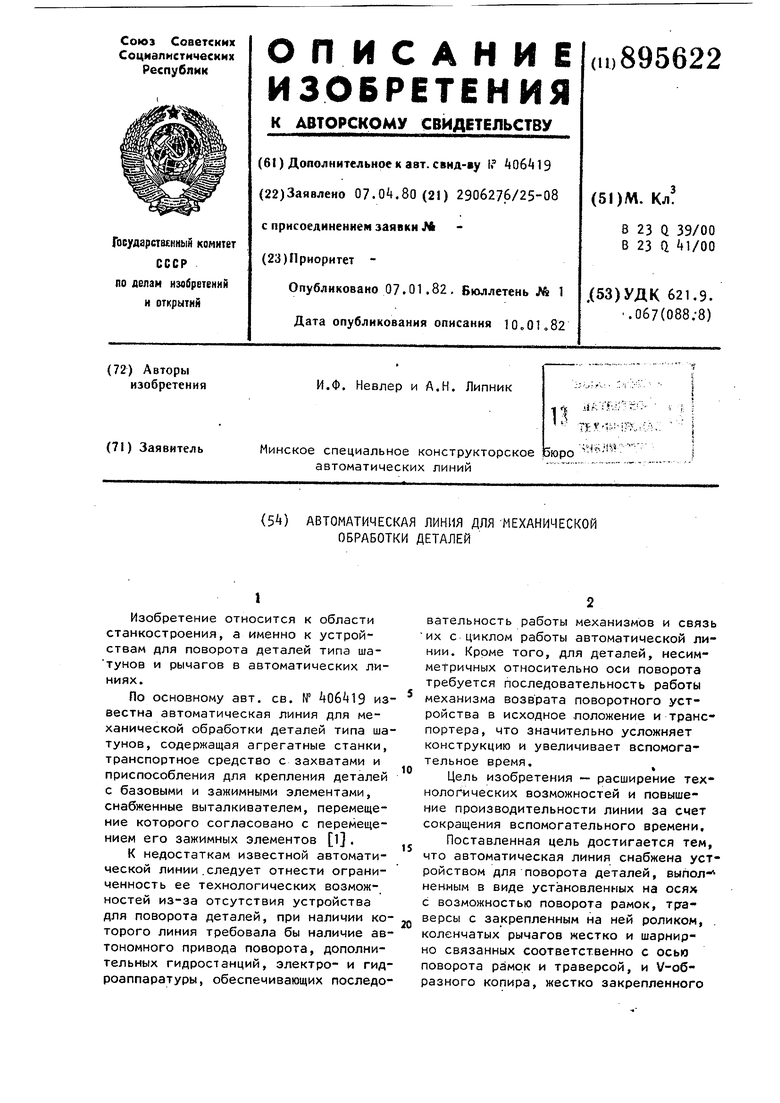

Изобретение относится к области станкостроения, а именно к устройствам для поворота деталей типа шатунов и рычагов в автоматических линиях. По основному авт. св. № из вестна автоматическая линия для механической обработки деталей типа ша тунов, содержащая агрегатные станки, транспортное средство с захватами и приспособления для крепления деталей с базовыми и зажимными элементами, снабженные выталкивателем, перемещение которого согласовано с перемещением его зажимных элементов 1}. К недостаткам известной автоматической линии .следует отнести ограниченность ее технологических возможностей из-за отсутствия устройства для поворота деталей, при наличии ко торого линия требовала бы наличие ав тономного привода поворота, дополнительных гидростанций, электро- и гид роаппаратуры, обеспечивающих последо вательность работы механизмов и связь ИХ с циклом работы автоматической линии. Кроме того, для деталей, несимметричных относительно оси поворота требуется последовательность работы механизма возврата поворотного устройства в исходное положение и транспортера, что значительно усложняет конструкцию и увеличивает вспомогательное время. Цель изобретения - расширение технологических возможностей и повышение производительности линии за счет сокращения вспомогательного времени. Поставленная цель достигается тем, что автоматическая линия снабжена устройством для поворота деталей, выполненным в виде установленных на осях с возможностью поворота рамок, траверсы с закрепленным на ней роликом, . коленчатых рычагов жестко и шарнирно связанных соответственно с осью поворота рамок и траверсой, и V-образного копира, жестко закрепленного

на плитах транспортного устройства автоматической линии и пepи6дичeckи взаимодействующего с роликом, заКрепленным на траверсе.

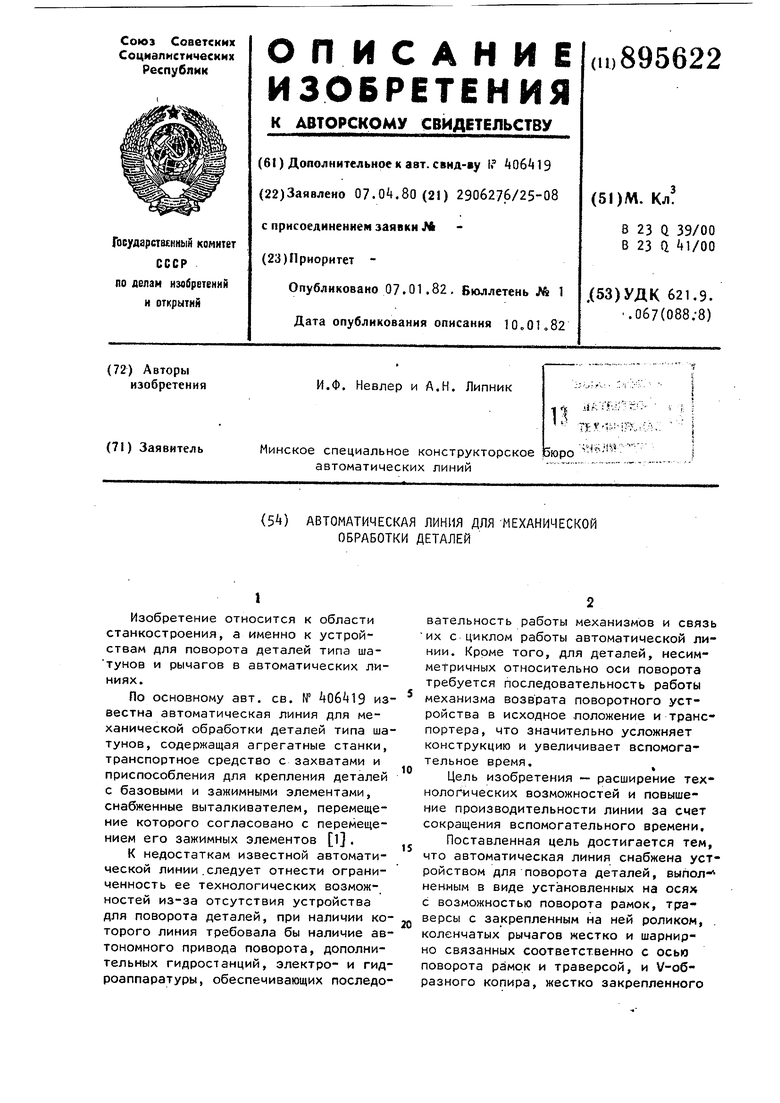

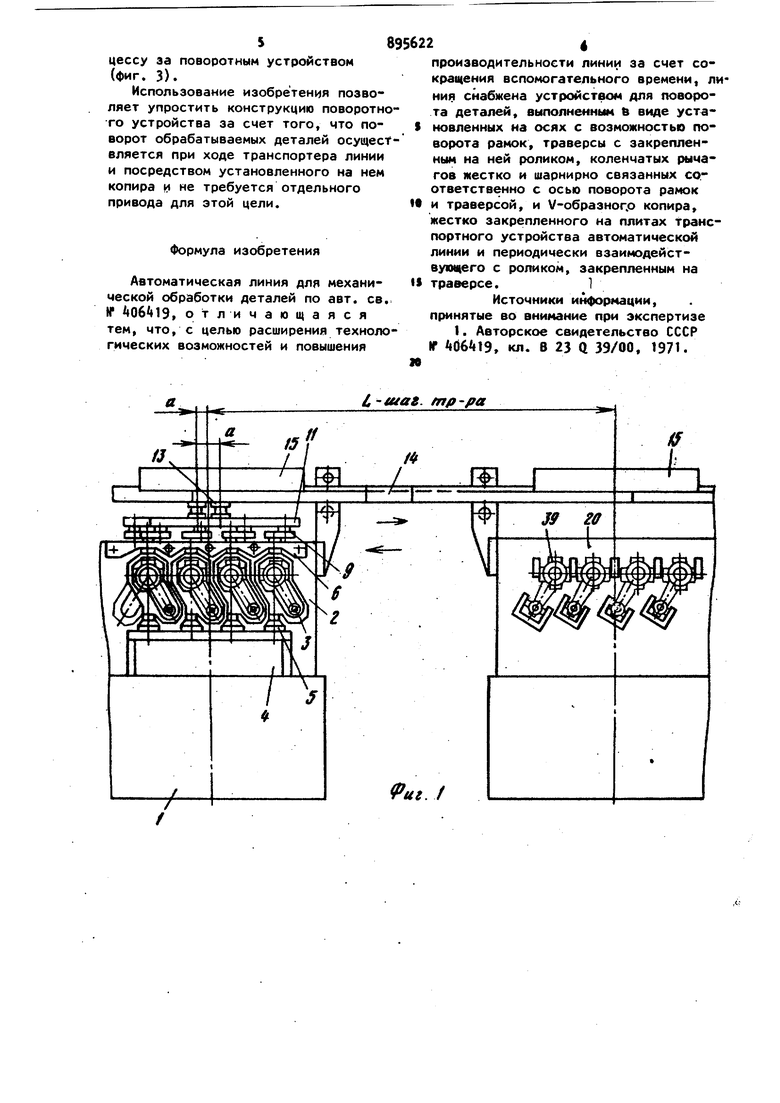

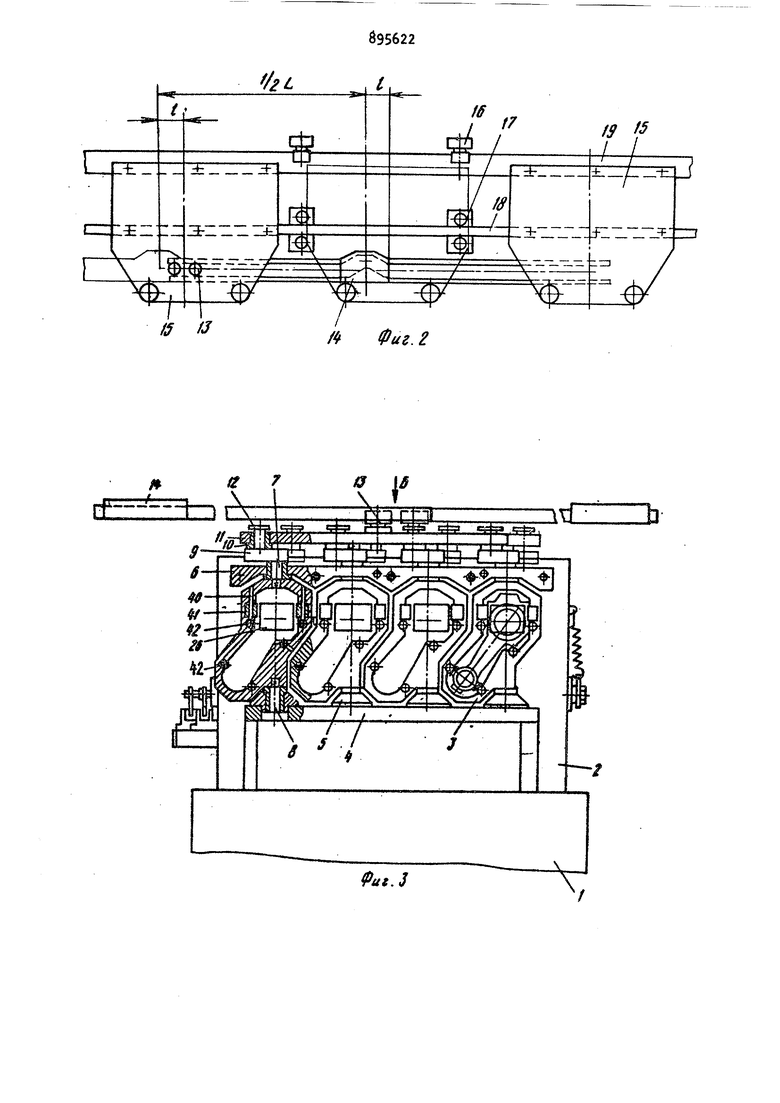

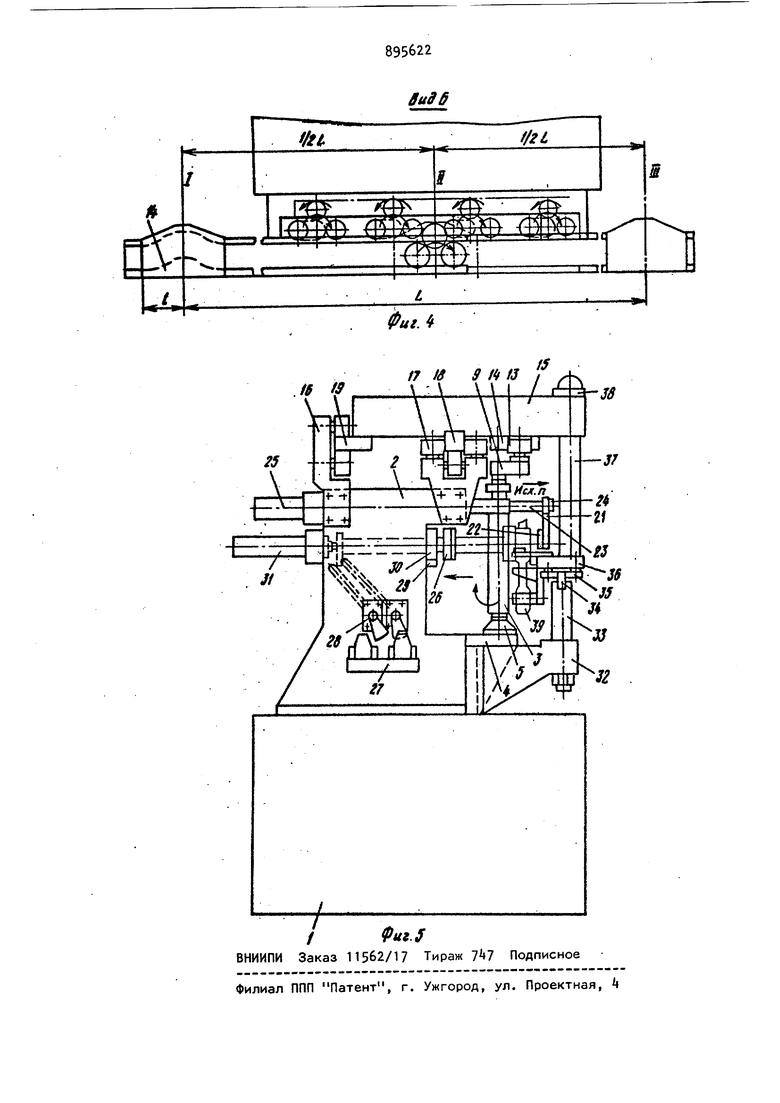

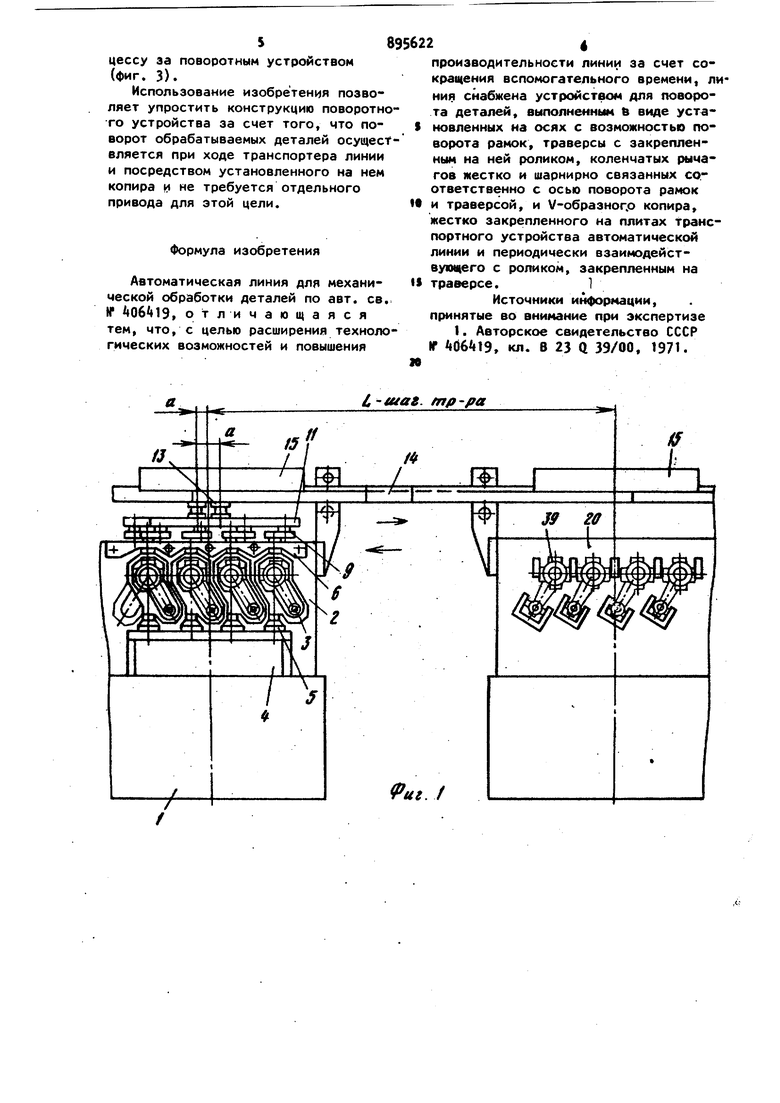

На фиг. 1 изображен участок автоматической линии, вид .спереди; на фиг. 2 - то же, вид сверху; на фиг. 3 - фронтальный вид поворотного устройства; на фиг. 4 - вид по стрелке Б на фиг. 3; на фиг. 5 - вид сбоку на поворотное устройство.

Устройство для поворота деталей состоит из основания 1, корпуса 2, поворотных элементов в виде рамок 3, нижнего угольника 4 с подшипниковыми опорами 5, верхней подшипниковой колодки 6, в которой своими осями 7 ,и 8 вращаются рамки 3 посредством коленчатых рычагов 9, жестко связанных с верхними осями рамок 3 и шар+(ирно связанных своими цапфами с подшипниками 10 траверсы 11, которая ограничена на цапфах рычагов 9 шайбами 12, ролика 13, закрепленного на траверсе 11 и периодически взаимодействующего с V-образным копиром k, жестко закрепленным на плитах 15 автоматической линии, дюликовых опор 16 ; 17, в которых движутся прямолинейно направляющие штанги 18 и 19 транспортера автоматической линии с закрепленными на них жестко плитами 15 и копиром Ik, опоры 1б и 17 крепятся к корпусу 2 поворотного устройства и к корпусу приспособления 20 станка.

В поворотном устройстве имеется механизм перемещения деталей из захватов транспортера а поворотный элемент и обратно, который состоит из толкателя 21, содержащего две направляющие скалки, центрирующие обрабатываемую деталь, платики 22, тягу 23 и гайку 2, посредством которой крепится толкатель к тяге 23, гидроцилиндра 25 для перемещения тяги 23, выталкивателя 26, упоров управление работой выталкивателей 27, следящего устройства 28, шпонки 29, удерживающей выталкиватели от проворота, и направляющих выталкивателя 30, гидроцилиндра перемещения выталкивателя 31. Для поддержки захватов транспортера линии имеется стойка 32, на которой установлены держатели 33 с направляющей планкой З, по которой катятсА ролики 35 захватов 36 транспортера автоматической линии, закрепленных на двух скалках 37 гайками 38

на плите 13 транспортера и несущих на себе обрабатываемую деталь 39.

Для удержания обрабатываемых деталей в рамках 3 на осях 40 установлены подпружиненные планки 41 со скосами, охватывающими деталь, а д центрации по контуру - цилиндрические направляющие 42. I

Работа устройства для поворота деталей осуществляется следующим образом.

Обрабатываемые детали 39 транспортируются между позициями автоматической линии в захватах 36, закрепленных при помощи скалок 37 и плит 15 на штангах 18 и 19 транспортера. После окончания обработки транспортер линии перемещается из исходного положения II в крайнее левое положение I на половину шага (1/2 L), Выталкивателем 26 и толкателем 21 обрабатываемые детали 39 перегружаются из рамок 3 поворотного устройства в захваты 36 транспортера. Одновременно в захваты транспортера перегружаются обрабатываемые детали с приспособлений 20 всех станков линии. Затем происходит перемещение транспортера на шаг L в крайнее правое полсжение 11 f. Во время этого пере-, мещения копир 14, жестко связанный с плиТамн 15 транспортера и расположенный на расстоянии половины шага (1/2 L) между захватами 36 и плитами 15 взаимодействует с роликом 13, который определенным образом перемещает связанную с ним траверсу 11. При перемещении по копирам траверсы 11 происходит поворот на 180 рычагов 9 и связанных с ними свободных от деталей рамок 3, которые устанавливаются в исходное положение(фиг.1). В крайнем правом положении транспортера обрабатываемые детали 39 перегружаются из захватов 36 транспортера в рамки 3 поворотного устройства и в приспособление 20 станков линии. После окончания перегрузки транспортер ггеремещается влево на половину шага (1/2 L) положения И (фиг 4). Во время этого перемещения копир 14 таким же образом, как описано выше, взаимодействуяс роликом 13 посредством траверсы 11 и рычагов 9 производит поворот рамок 3 с деталями 39 на l80 , устанавливая их в положение, необходимое для обработки на станках, расположенных по техпроцессу за поворотным устройством (фиг. 3).

Использование изобретения позволяет упростить конструкцию поворотного устройства за счет того, что поворот обрабатываемых деталей осуществляется при ходе транспортера линии и посредством установленного на нем копира и не требуется отдельного привода для этой цели.

Формула изобретения

Автоматическая линия для механической обработки деталей по авт. св. Н Об 19, отличающаяся тем, что, с целью расширения технологических возможностей и повышения

производительности линии за счет сокращения вспомогательного времени, линия снабжена устройством для поворота деталей, выполненным Ь виде установленных на осях с возможностьо поворота рамок, траверсы с закрепленным на ней роликом, коленчатых рычагов жестко и шарнирно связанных соответственно с осью поворота рамок

и траверсой, и V-образногр копира, жестко закрепленного на плитах транспортного устройства автоматической линии и периодически взаимодействующего с роликом, закрепленным на

траверсе. 1

Источники информации, принятые во внимание при экспертизе

I. Авторское свидетельство СССР , кл. В 23 Q 39/00, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия | 1985 |

|

SU1355455A1 |

| СТАНОК ДЛЯ МНОГООПЕРАЦИОННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1971 |

|

SU415071A1 |

| Автоматическая линия спутникового типа | 1991 |

|

SU1784445A1 |

| Линия для изготовления отливок | 1978 |

|

SU753532A1 |

| Станок для обрезки выпрессовок автопокрышек | 1980 |

|

SU903199A1 |

| Автоматическая линия для изготовления длинномерных балок | 1988 |

|

SU1611671A1 |

| Переналаживаемая автоматизированная линия | 1983 |

|

SU1168378A1 |

| УСТАНОВКА ДЛЯ ВУЛКАНИЗАЦИИ ФОРМОВЫХ РЕЗИНОВЫХ ИЗДЕЛИЙ | 1967 |

|

SU195090A1 |

| Переналаживаемая автоматическая линия | 1990 |

|

SU1726206A1 |

| Автоматическая линия | 1986 |

|

SU1465263A1 |

-шаг. тр-ра dEzi3 Di Фт .З

/7 IS 9 /« /J / к

I /

Авторы

Даты

1982-01-07—Публикация

1980-04-07—Подача