Изобретение относится к производству листового проката и может быть использовано в качестве рабочего инструмента при прокатке.

Цель изобретения - повышение качества проката за счет улучшения его плоскостности и увеличение производительности процесса прокатки.

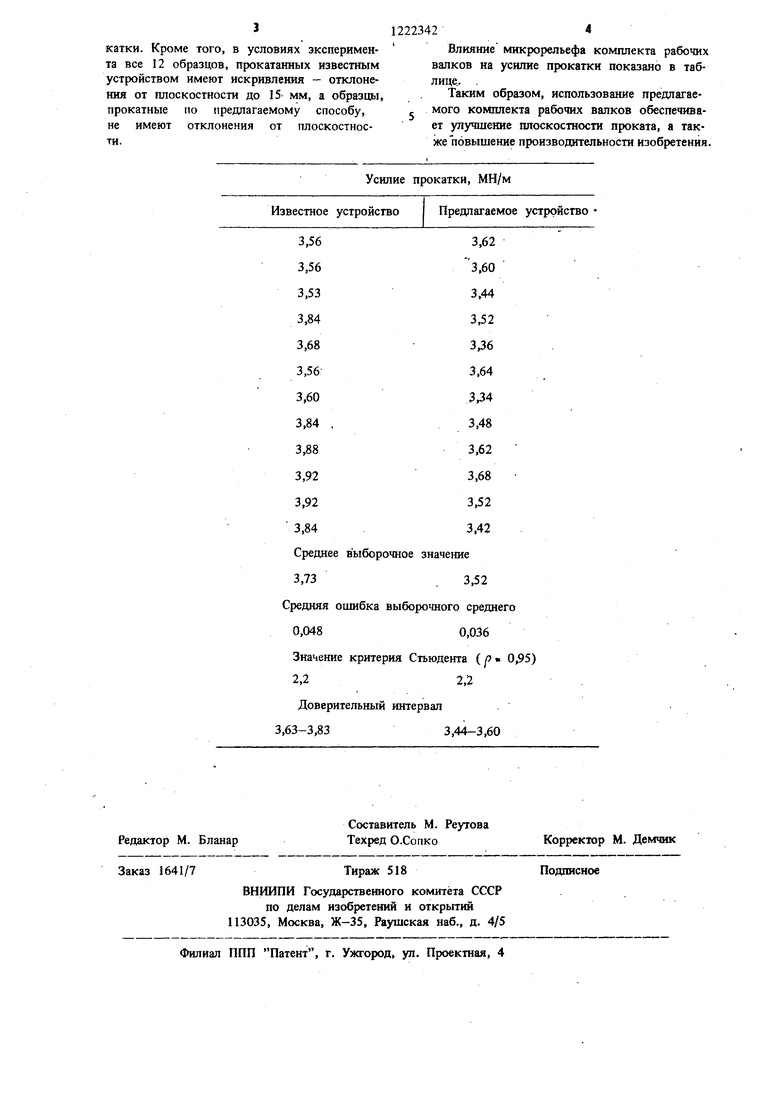

На чертеже изображен валковый узел, об- идай вид.

Обозначены участки 1 и 2 поверхностей с минимальной и максимальной высотами микронеровностей, а также ширины L ( и L участков поверхностей с минимальной и максимальной высотами микронеровностей.

Ширина у шстков L, и Lj может быть одинаковой или разной, но в любом случае V комплекте валков участок с меньшей ше- {юховатостью на одном валке должен располагаться против участка с большей шероховатостью на другом валке.

Сущность изобретения состоит в следуюшем При завалке в клеть да1шого комплекта валков процесс прокатки осуществляется при несимметричном очаге деформации iio условиям трения. Причем несимметричность в данном случае не только в вертикальной гшоскости, н и поверхностная, так как на каждой контактной поверхности очага деформации (по ширине очага) существует несколько зон с различными условиями трения, обусловленными контактом с участками валков с различным микрорельефом поверхности. На границе таких зо возникают дополнительные -растягивз-ющие напряжения, облегчающие процесс дес{)ормаций. Таких зон, участков с различной шероховатостью поверхности, может быть несколько по ширине очага деформации. При ширине прокатываемых полос 700-2000 мм и при ширине участков L, и L на валках 100-150 мм таких зон может быть 4-20 и более.

Несимметричный процесс прокатки характеризуется более высоким коэффициентом полезного действия по сравнению с симметричным. Причем козффициент полезного действия возрастает с увеличением несимметричности процесса.

При прокатке, в предлагаемом комплекте валков, попарно силы трения на верхних и нижних контактных поверхностях равны, что исключает загиб полосы вверх или вниз после выхода из межвалкового зазора, снимает опасность окова валков и исключает рывки натяжения. В этом случае отсутвтвует и поперечная ребристость. Валки можно заваливать не только в первую клеть стана, но и в последуюшие, что позволяет повысить КПД всего стана и в то же время noBijiiaaeT качество полос за счет увеличения их плоскостности.

Пример. Две пары рабочих валков лабораторного стана 200 диаметром 261 мм

шлифуют до получения шероховатости поверхности 0,6-0,7 мкм. Одну пару валков обрабатывают следующим образом. Один валок оставляют шлифованным, а на втором электроэрозионным способом насекают вдоль образующей валка полосы )1шриной 10 мм, шероховатостью 5,8 мкм. Ширина полос с низкой шероховатостью также составляет 10 мм.

Вторую пару валков обрабатывают предлагаемым образом. Для злектроэрозионной насечки валков подготовлен держатель электродов, длина которого равна длине бочки валков (200 мм). 10 электродов шириной 10 мм за- креготены в держателе. Расстояние между электродами составляет также 10 мм. Держатель подвешивают к поверхности первого валка,, установленного на агрегате электроэрозионной насечки. Валку придают вращение с истотой 15 1/с. Держатель электродов закрепляют неподвижно. В таком положении осуществляют насечку валка, периодически контролируя величину шероховатости насекаемой поверхности. При достижении шероховатости 5,75-5,85 мкм насечку прекращают. Затем на агрегат насечки устанавливают второй валок комплекта. Для насечки второго валка держатель электродов смещают на 10 мм вправо, закрепляют его в новом по- ложе1гии и подводят к поверхности валка. Насечку второго валка к омплекта осуществляют также, как и первого до шероховатости поверхности 5,75-5,85 мкм.

При сборе такого комплекта валков и завалке его в клеть участки с шероховатос- тью 5,75-5,85 мкм на одном валке располагают строго напротив участков с шероховатостью 0,6-0,7 мкм.

,Цля оценки преимущества предлагаемого устройства проведены две серии опытов. В обоих случаях с одинаковым относительным обжатием прокатывают образцы одной плавки, одной партии, одинаковой ширины и толщины, с одинаковыми механическими свойствами.

,

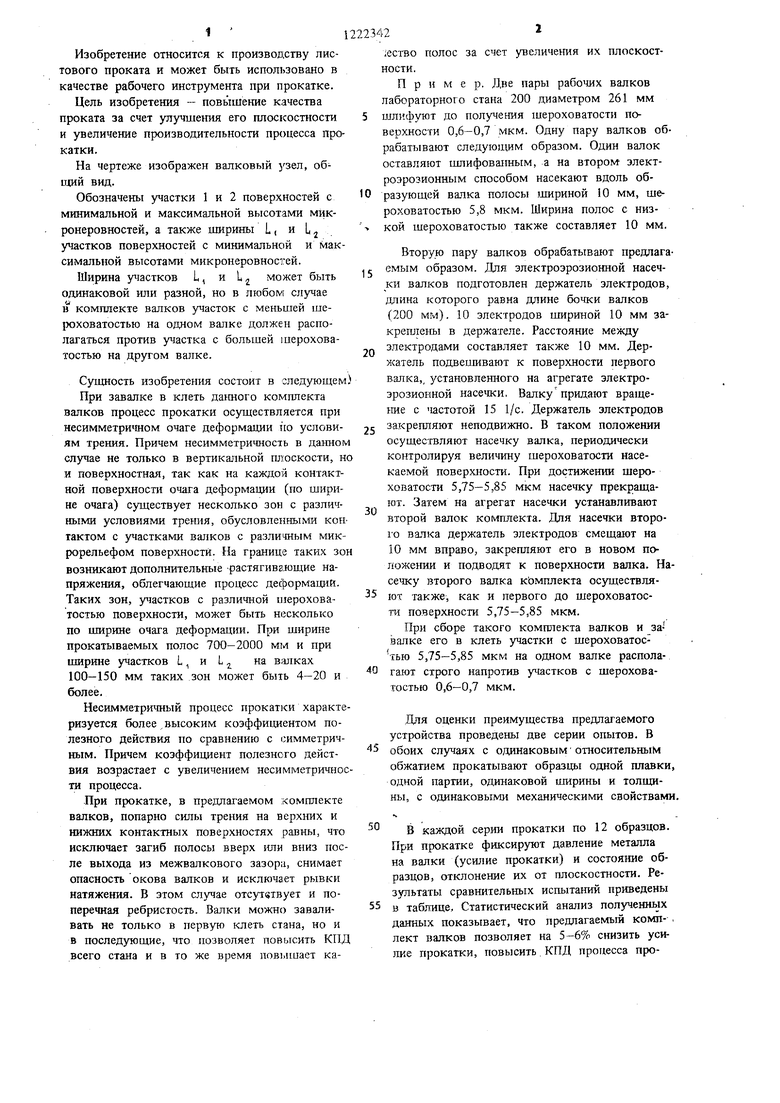

в каждой серии прокатки по 12 образцов. При прокатке фиксируют давление металла на валки (усилие прокатки) и состоя1ше образцов, отклонение их от плоскостности. Результаты сравнительных исш)1таний приведены

в таблице. Статистический анализ полученньк данных показывает, что предлагаемый комп- . лект валков позволяет на 5-6% снизить усилие прокатки, повысить КПД процесса прокатки. Кроме того, в условиях эксперимента все 12 образцов, прокатанных известным устройством имеют искривления - отклонения от плоскостности до 15 мм, а образцы, прокатные по предлагаемому способу, не имеют отклонения от плоскостности.

Известное устройство

3,56

3,56

3,53

3,84

3,68

3,56

3,60

3,84

3,88

3,92

3,92

3,84

Среднее в ыборочное значение 3,733,52

Средняя ошибка выборочного среднего 0,0480,036

Значение критерия Стъюдента (р 0,95) 2,22,2

Доверительный интервал 3,63-3,833,44-3,60

Редактор М. Бланар

Составитель М. Реутова Техред О.Сопко

Заказ 1641/7Тираж 518

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

12223424

Влияние микрорельефа комплекта рабочих валков на усилие прокатки показано в таблице.. .

Таким образом, использование предлагае- мого комплекта рабочих валков обеспечивает улучшение плоскостности проката, а также повышение производительности изобретення.

Усилие прокатки, МН/м

Предлагаемое устройство

3,62 3,60 3,44 3,52 3,36 3,64 3,34 3,48 3,62 3,68 3,52 3,42

Корректор М. Демчик

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ДРЕССИРОВОЧНОЙ КЛЕТИ КВАРТО | 2002 |

|

RU2231406C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЦИНКОВАННОЙ ПОЛОСОВОЙ СТАЛИ ДЛЯ ПОСЛЕДУЮЩЕГО НАНЕСЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ | 1999 |

|

RU2149717C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОСОВОГО ПРОКАТА | 1994 |

|

RU2074776C1 |

| РАБОЧИЙ ВАЛОК ДЛЯ ХОЛОДНОЙ ПРОКАТКИ | 2014 |

|

RU2585922C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ВАЛКОВ СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2008 |

|

RU2356666C1 |

| Способ механической обработкибОчЕК ОпОРНыХ ВАлКОВ | 1978 |

|

SU801916A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОГО СТАНА | 2012 |

|

RU2492948C1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ ДРЕССИРОВОЧНОГО СТАНА | 2014 |

|

RU2555695C1 |

| Комплект рабочих валков | 1984 |

|

SU1225631A1 |

| Способ холодной прокатки полос на непрерывном стане | 1987 |

|

SU1421432A1 |

| Патент СИЛ № 3646794, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прокатный валок | 1979 |

|

SU799846A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-04-07—Публикация

1984-04-10—Подача