Изобретение относится к обработке металлов давлением и может быть использовано для изготовления деталей с кольцевыми гофрами типа сильфонов и компенсаторов гидравлическим формованием.

Цель изобретения - повышение надежности работы устройства.

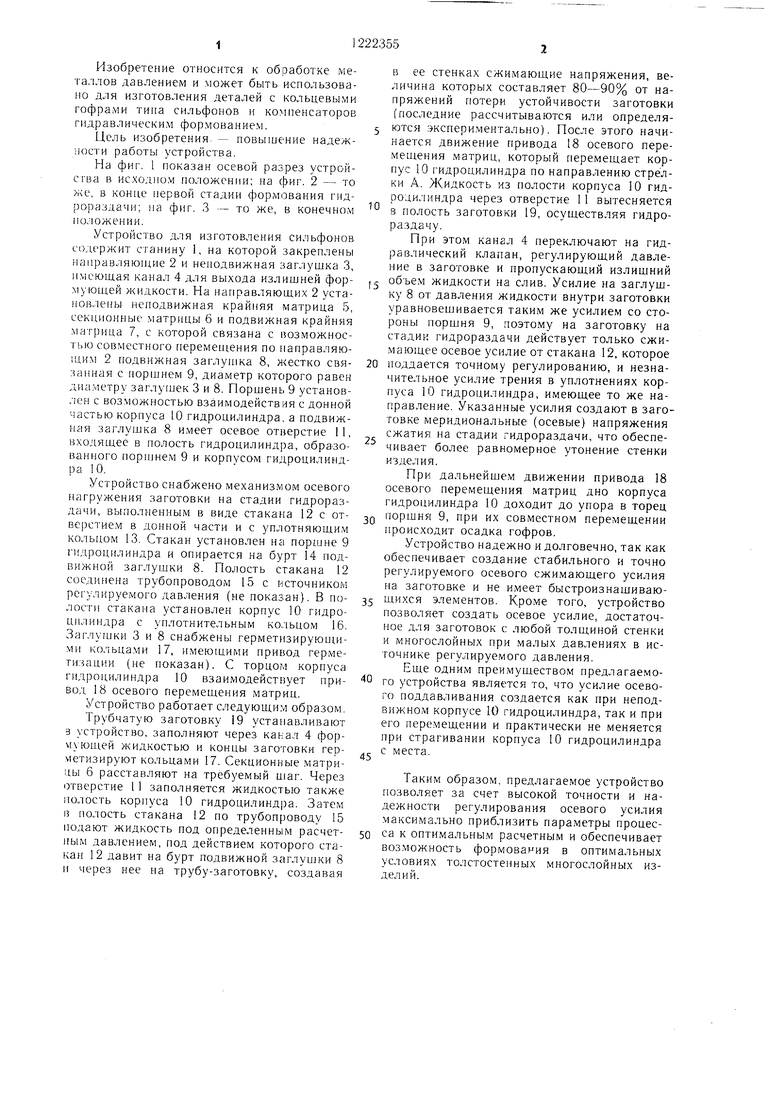

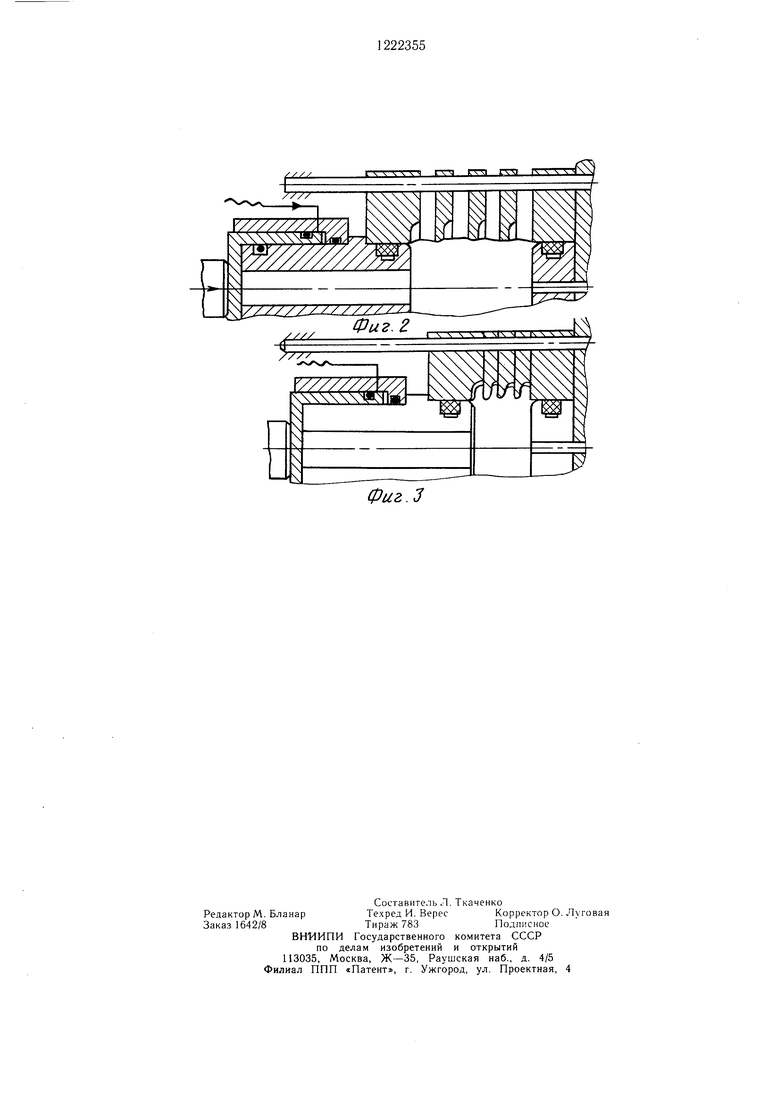

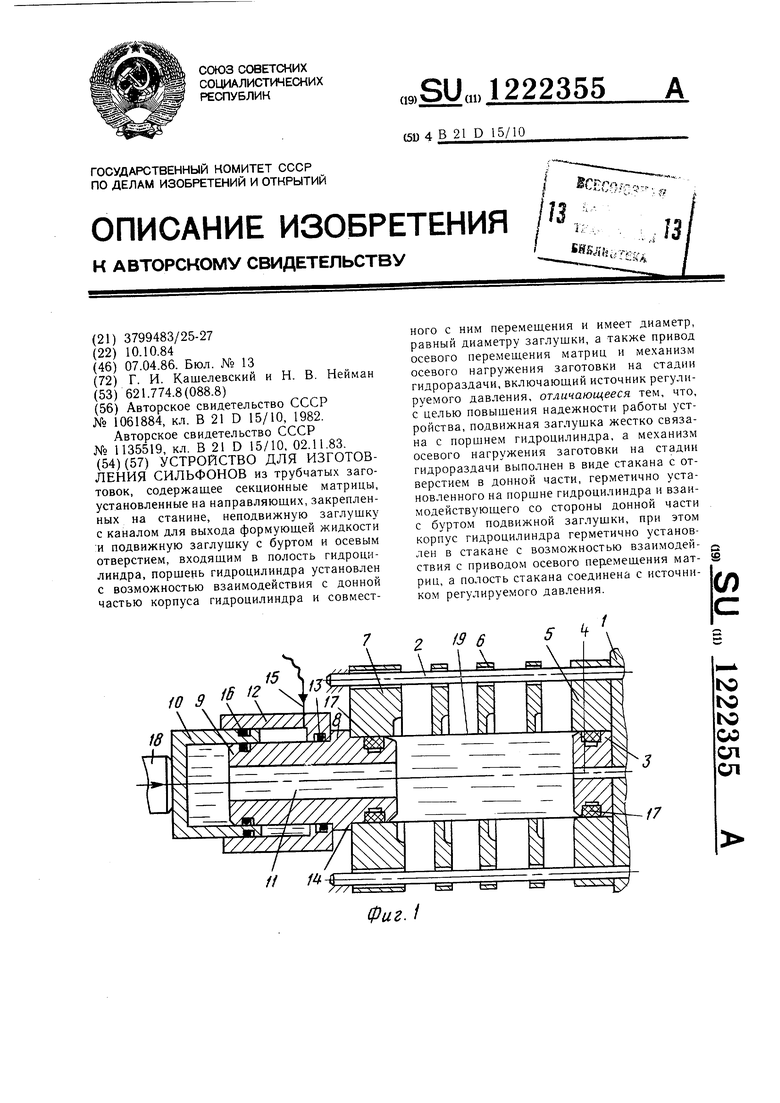

На фиг. 1 показан осевой разрез устрой- сгва в ис.ходном положении; на фиг. 2 - то же, в конце первой стадии формования гидрораздачи; па фиг. 3 - то же, в конечном положении.

Устройство для изготовления еильфонов содержит станину 1, на которой закреплены направляющие 2 и неподвижная заглушка 3, имеющая канал 4 для выхода излишней фор- .мующей жидкости. На направляющи.х 2 установлены неподвижная крайняя матрица 5, секционные .матрицы 6 и подвижная крайняя матрица 7, с которой связана с воз.можнос- тью совместного перемещения по направляющим 2 подвижная заглун1ка 8, жестко свя- :ии1ная с поршнем 9, диаметр которого равен диаметру заглушек 3 и 8. Поршень 9 установлен с возможностью взаимодействия с донной частью корпуса 10 гндроцилиндра, а подвижная заглушка 8 имеет осевое отверстие 11, входящее в полость гидроцилиндра, образованного порн1нем 9 и корпусом гидроцилиндра 10.

Устройство снабжено механизмом осевого Р1агружения заготовки на стадии гидрораздачи, выполненным в виде стакаьга 12 с отверстием в донной части и с уплотняющим кольцом 13. Стакан установлен на поршне 9 гидроцилиндра и опирается на бурт 14 подвижной заглушки 8. Полость стакана 12 соединена трубопроводом 15 с источником рег улируемого давления (не показан). В полости стакана установлен корпус 10 гидро- цилипдра с уплотнительным кольцом 16. Заглун ки 3 и 8 снабжены герметизирующими кольцами 17, имеющими привод герметизации (не показан). С торцом корпуса гидроцилиндра 10 взаимодействует привод 18 осевого перемещения матриц.

Устройство работает следующим образом,

Трубчатую заготовку 19 устанавливают 3 устройство, заполняют через канал 4 фор- vIyющeй жидкостью и концы заготовки герметизируют кольцами 17. Секционные матрицы 6 расставляют на требуемый таг. Через отверстие 11 заполняется жидкостью также полость корпуса 10 гидроцилиндра. Затем 15 полость стакана 12 по трубопроводу 15 подают жидкость под определенным расчет- давлением, под действием которого стакан 12 давит па бурт подвижной зaглyпJки 8 и через нее па трубу-заготовку, создавая

В ее стенках сжимающие напряжения, величина которых составляет 80-90% от напряжений потери устойчивости заготовки (последние рассчитываются или определяются экспериментально). После этого начинается движение привода 18 осевого перемещения матриц, который перемещает корпус 10 гидроцилиндра по направлению стрелки А. Жидкость из полости корпуса 10 гид- роци.чиндра через отверстие 11 вытесняется

в полость заготовки 19, осуществляя гидрораздачу.

При этом канал 4 переключают на гидравлический клапан, регулирующий давление в заготовке и пропускающий излишний

объем жидкости на слив. Усилие на заглушку 8 от давления жидкости внутри заготовки уравновешивается таким же усилием со стороны порщня 9, поэтому на заготовку на стадии гидрораздачи действует только сжимающее осевое усилие от стакана 12, которое

поддается точному регулированию, и незначительное усилие трения в уплотнениях корпуса 10 гидроцилиндра, имеющее то же направление. Указанные усилия создают в заготовке меридиональные (осевые) напряжения сжатия на стадии гидрораздачи, что обеспечивает более равномерное утонение стенки изделия.

При дальнейшем движении привода 18 осевого перемещения матриц дно корпуса гидроцилиндра 10 доходит до упора в торец

поршня 9, при их совместном перемещении происходит осадка гофров.

Устройство надежно и долговечно, так как обеспечивает создание стабильного и точно регулируемого осевого сжимающего усилия на заготовке и не имеет быстроизнащивающихся элементов. Кроме того, устройство позволяет создать осевое усилие, достаточное для заготовок с любой толщиной стенки и многослойных при малых давлениях в источнике регулируемого давления.

Еще одним преимуществом предлагаемого устройства является то, что усилие осевого поддавливания создается как при неподвижном корпусе 10 гидроцилиндра,так и при его перемещении и практически не меняется при страгивании корпуса 10 гидроцилиндра

с места.

Таким образом, предлагаемое устройство позволяет за счет высокой точности и надежности регулирования осевого усилия максимально приблизить параметры процес- са к оптимальным расчетным и обеспечивает возможность формования в оптимальных условиях толстостенных многослойных изделий.

Фиг.:з

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления сильфонов | 1984 |

|

SU1263390A1 |

| Устройство для изготовления сильфонов | 1982 |

|

SU1061884A1 |

| Устройство для изготовления сильфонов из трубчатых заготовок | 1983 |

|

SU1135519A2 |

| Устройство для гидравлического формования сильфонов | 1985 |

|

SU1263391A1 |

| Станок для изготовления гофрированных изделий | 1982 |

|

SU1098611A1 |

| Устройство для изготовления кольцевых гофров на трубных заготовках | 1987 |

|

SU1426670A1 |

| Устройство для изготовления изделий с кольцевыми гофрами | 1984 |

|

SU1238827A1 |

| Устройство для изготовления сильфонов из трубных заготовок | 1986 |

|

SU1333442A1 |

| УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОГО ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ГОФРОВ НА ТРУБНЫХ ЗАГОТОВКАХ | 1991 |

|

SU1826241A1 |

| Устройство для гидропрессования с противодавлением | 1982 |

|

SU1049153A1 |

| Устройство для изготовления сильфонов | 1982 |

|

SU1061884A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для изготовления сильфонов из трубчатых заготовок | 1983 |

|

SU1135519A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-04-07—Публикация

1984-10-10—Подача