1

Изобретение относится к обработке металлов давлением, в частности к оборудованию для гидравлического формирования сильфонов, компенсаторов, гибких рукавов из трубных заготовок .

Целью изобретения является повышение надежности работы за счет исключения заклинивания скоб на направляющих .

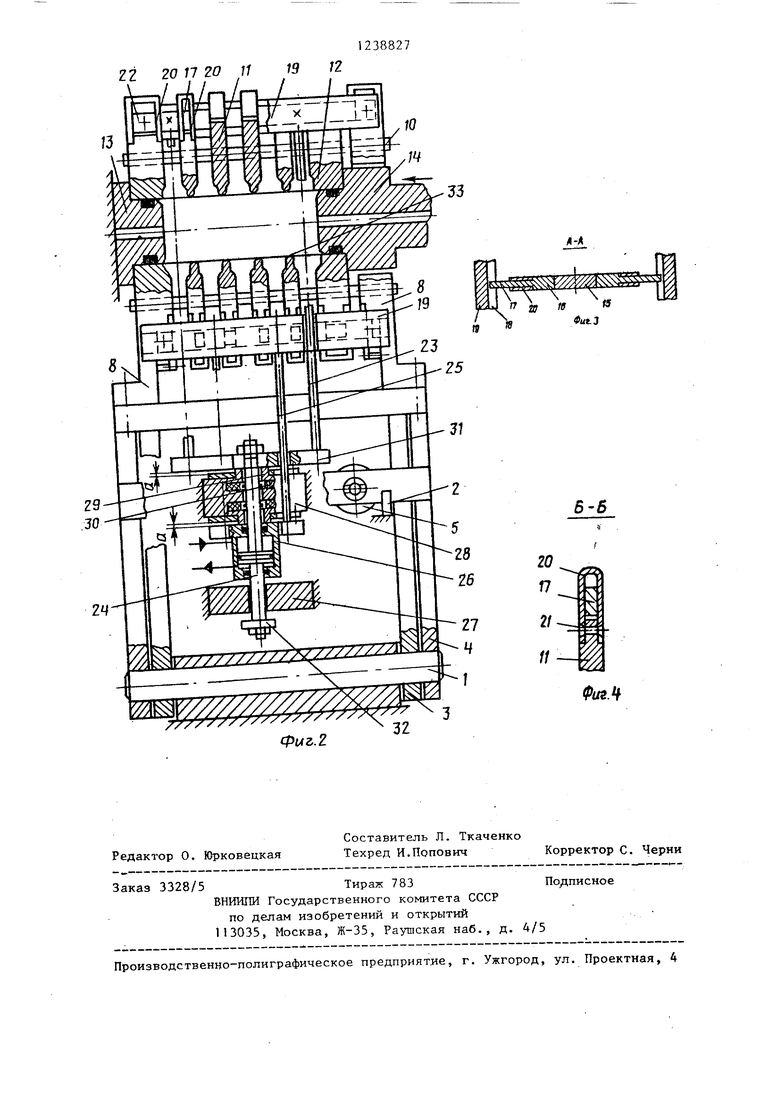

На фиг. 1 и 2 показано предлагаемое устройство, две проекции с частичными разрезами; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б ria фиг. 1.

Устройство содержит станину, в нижней части которой закреплена ось 1. На оси 1 установлены с возможностью качания между жесткими упорами 2 кронштейны 3 и 4 механизма смыкания полуматриц, включающего также гидроцилиндр 5, шток 6 и корпус 7 которого шарнирно связаны соот ветственно с кронштейнами 3 и 4.

На кронштейнах 3 и 4 установлены половинки разъемного корпуса 8 блока 9 полцматриц, несущие скалки 10, на которых расставлены секционные полуматрицы 11 и крайние полуматрицы 12. С торцом корпуса 8 взаимодействует неподвижная заглушка 13, которая для обеспечения загрузки заготовки выполнена съемной, а с крайними полуматрнцами 12 - подвижная заглушка 14. Полуматрицы 11 и 12 снабже- ны выступами 15, охватываемыми прямоугольными пазами П-образных скоб 16, имеющих плоские хвостовики 17, входящие с зазором в продольные па - зы 18 направляющих планок 19. Хвостовики 17 пропущены между фиксирующими пластинами 20, закрепленными на полуматрицах I и 2, например, заклепками заподлицо с боковыми сторонами полуматриц и соединенных свободными концами.

Размер Ь между торцами пластин 20 сомкнутых полуматрицах равен длине П-образной скобы 16 без хвостовиков.

Торцевые стенки корпуса 8 блока полуматриц также снабжены П-образны- ми скобами 21, хвостовики 22 которых плотно входят в пазы 18 планок 19 и попарно соединяют последние в две жесткие рамки (верхнюю и нижнюю), связанные: вepxня i рамка - тягами 23 со штоком 24, а нижняя - тягами 25 с корпусом 26 гидроцилиндра, причем

10

15

20

388272

шток 24 и корпус 26 установлены с воЗ молсностью соосного перемещения между упорами 27 и 28. Упор 28 снабжен выступающими из него на заданную ве- личину q толкателями 29, выполненными в виде втулок, подпружиненными упругими кольцами 30. На концах што ка 24 закреплены плита 31, связывающая тяги 23 со штоком 24, и упорная шайба 32. Величина а принимается равной одностороннему зазору между хвостовика 1и 17 и стенками пазов 18.

Устройство работает следуюш 1М образом.

В исходном положении подачей давления в соответствующие камеры корпуса 26 гидроцилиндра корпус 26 перемещают вниз 5 а шток 24 - вверх до жесткого упора 27. При этом тягами 23 и 25 и пл анками 19 верхние П-об-- разные скобы поднимаются, а нижние опускаются и освобождают выступы 15, позволяя блоку 9 лолуматриц нуться. С помощью гидроцилиндра 5 25 кронштейны 3 и 4 разводятся в стороны, размыкая установленные на них половинки блока 9.

Снимают или отводят неподвижную заглушку 13, осевым перемещением заготовку 33 вводят внутрь блока 9 полуматриц и герметизируют ее полость заглушками 3 и 14. С помощью гидроцилиндра 5 смыкают кронштейны 3 и 4, при этом смыкается блок 9 полуматриц.

Пластины 20 обращенными друг к другу торцами воздействуют на боковые поверхности П-образных скоб, выставляя последние симметрично против выступов 15, и жестко за хвостовики 17 удерживают скобы 16 в плоскости матриц.

Подачей давления в корпус 26 гидроцилиндра перемещают корпус 26 вверх, а шток 24 - вниз до жесткого упора 28, утапливая толкатели 29 за счет деформации упругих колец 30. Посредством тяг 23 и 25, связанных с корпусом 26 и штоком 24, перемещаются направляющие 19 и воздействуют на хвостовики 17, одевая П-образные скобы 16 и 21 соответственно на выступы 15 полуматриц 11 и 12 и торцевых стенок корпуса 8. Затем обе камеры корпуса 26 соединяют со сливом, в результате чего упругие кольца 30, посредством толкателей 29, раздвигают корпус 26 и шток 24 на величину а каждый. Направляющие 19 пере30

35

40

45

50

55

мещаются на ту же величину а и между стенками пазов 18 направляющих 19 и хвостовикам 17 скоб 16 образуется симметричный зазор. Таким образом, хвостовики 7 при их перемеще- НИИ вдоль направляющих не касаются стенок пазов 18.

Далее подачей жидкости под давлением в полость заготовки 33 и осевым перемещением загрушки 4 произ- водят формование гофров. При этом радиальные усилия формования воспринимаются скобами 16, толщина силовых участков которых равна толщине матриц. Скобы удерживаются пластина- ми 20 точно в плоскости матриц, а их хвостовики 17 перемещаются в пазах 18 свободно с зазором.

По окончании формования станок приводится в исходное положение, а готовое изделие извлекается в осевом направлении перемещением, обратным загрузочному.

Устройство обеспечивает надежную связь П-образных скоб с полуматрицами, точное их одевание на выступы полуматриц, отсутствие перекосов скоб относительно плоскости матриц и посторонних вредных сил трения. Полностью исключена возможность заклинивания П-образных скоб в направляющих при осевом перемещении.

Высокая надежность устройства обеспечит при его внедрении стабильную долговременную работу гидроформовочного оборудования в автоматическом режиме. Экономический эффект может быть получен за счет снижения расходов на обслуживание и ремент оборудования, уменьшения количества обслуживающего персонала. Более компактная конструкция станка, его меньшие габаритные размеры позволят уменьшить потребные производственные площади.

W15

Х Ху ХТХ

1238827

zz 20 п 20 9 J2 -AWrg... / /

срмг.2

й.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидравлического формования сильфонов | 1985 |

|

SU1263391A1 |

| Устройство для изготовления гофрированных труб из труб-заготовок | 1984 |

|

SU1238826A1 |

| Станок для изготовления гофрированных изделий | 1982 |

|

SU1098611A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С КОЛЬЦЕВЫМИ ГОФРАМИ | 1992 |

|

RU2016685C1 |

| Устройство для изготовления сильфонов | 1984 |

|

SU1263390A1 |

| ЛЮК-ЛАЗ ДЛЯ ДОСТУПА ВНУТРЬ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2010 |

|

RU2462559C2 |

| Устройство для разъема пресс-форм | 1986 |

|

SU1380980A2 |

| Устройство для изготовления гофрированных труб | 1977 |

|

SU733791A1 |

| ПРЕВЕНТОР ПЛАШЕЧНЫЙ ГИДРАВЛИЧЕСКИЙ ДВОЙНОЙ | 2022 |

|

RU2787494C1 |

| Сборочный автомат | 1977 |

|

SU707754A1 |

Редактор О. Юрковецкая

Составитель Л. Ткаченко

Техред И.Попович Корректор С. Черни

Заказ 3328/5Тираж 783Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, А

| Машина для гидравлического формования сильфонов | 1977 |

|

SU704698A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Блок пластинчатых полуматриц | 1982 |

|

SU1074623A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-06-23—Публикация

1984-12-25—Подача