Изобретение относится к литейному производству и может быть использовано для изготовления форм и стержней из песчано-бентонитовых смесей

Целью изобретения является увеличение газопроницаемости смеси, снижение ее газотворной способности.

Смесь содержит бентонитов ую -сус пензин), аммонизированный лигнин и огнеупорный наполнитель.

Аммонизированный лигнин получают путем обработки лигнина концентрированным раствором аммиака (25%-ным сразу после рыгрузки последнего из аэто слава при ,100 С, Он представляет собой твердое вещество те ушо-ко- ричневого цвета с насьтнын весом при влажности 65% 0,6-0,7 г/см . Содержание связанного азота 3,5%. Основной структурой лигнина является аммонизированная фенилпропановая группа, связанная в разветвленную молекулу фурановьми, пирановыми и эфирными связями.

Наиболее эффективно процесс аммонизирования лигнина протекает при обработке лигнина аммиаком при повышенных температурах. Согласно принципу Ле-Шателье, равновесие и скорость процесса сдвигаются в сторону аммонизации лигнина с повышением концентрации и температуры реакции. Концентрация аммиака 25%, максимально возможная для его растворов. Увеличение температуры обрабатываемого лигнина вьше 100°С ведет к у:худшени процесса аммонизирования лигнина вследствие частичного разложения аммиака. Температура лигнина 100 С технологически оптимальна, так как именно с такой температурой выходит лигнин из гидролизных аппаратов.

В процессе аммонизации лигнина протекают реакции взаимодействия карбоксильных и гидроксильньгх групп структурной единицы лигнина (конифе риловой и синаповой) с аммиаком с образованием на поверхности частиц лигнина большого числа активных - 1Ш2 и COKHj групп. Полученный мате- риал обладает повышенной активность пористостью, имеет низкую газотвор- ность. При введении его в достаточном количестве в формовочную смесь при заливке форм металлом на границ раздела металл-форма происходит азотирование поверхности металла

вследствие разложения аминных групп модифицированного лигнина, приводящее к повьшению адгезии заш 1тных эмалирующих покрытий к поверхности металла.

В качестве огнеупорного наполнителя можно использовать кварцевые пески, отработанные формовочные смеси.

Приготовление смеси осуществляется в бегунах.

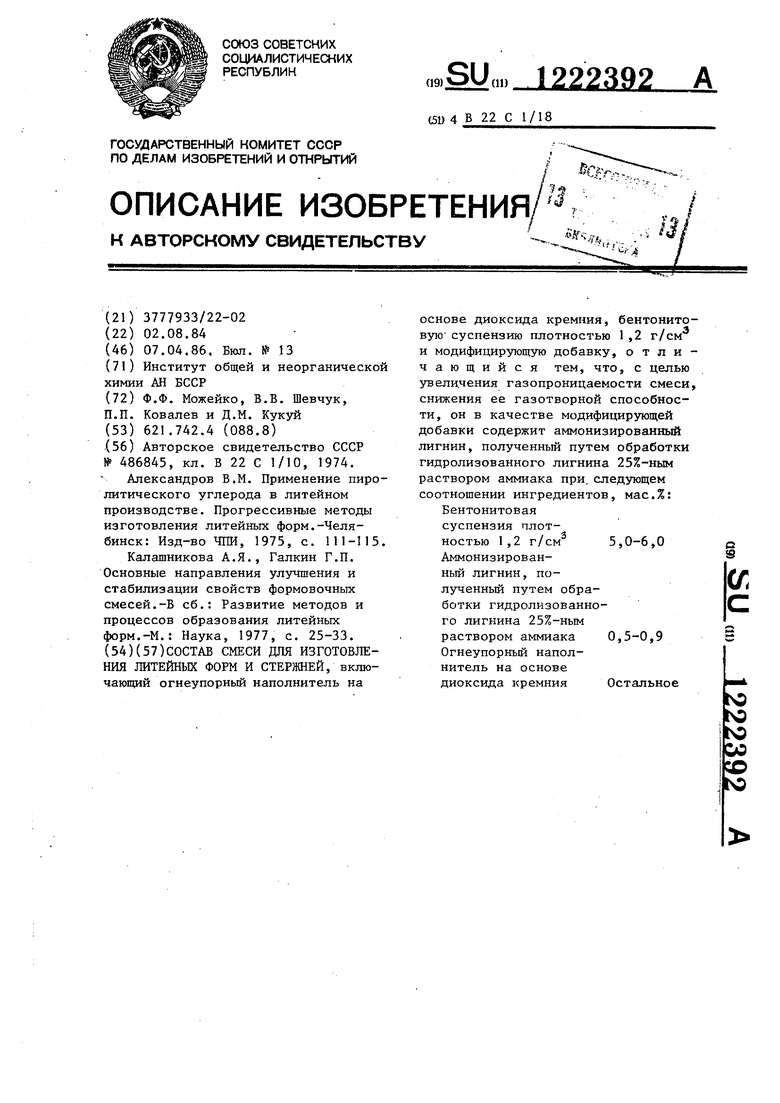

Пример. Смесь готовят в лабораторных бегунах типа 013М в обычном для единых формовочных смесей порядке. В бегуны засыпают 9,31 кг формовочного песка и при перемешивании последовательно вводят 0,6 кг суспензии плотностью 1,20 г/см и 0,09 кг аммонизированного , Последний может вводиться как непосредственно в состав смеси, так; и в состав бентонитовой суспензии.

Свойства смесей изучают по стандартным методикам. Адгезионную способность защитного покрытия к поверхности отливки оценивают методом решетчатых надрезов в баллах.

Составы предлагаемой смеси и их свойства приведены в табл. 1 и 2.

Как видно из данных табл. 2, при сохранении высоких прочностных и антипригарных свойств смеси увеличивается ее газопроницаемость, снижается газотворность, отпадает необходимость в дополнительном введении в смесь гидроокиси натрия для нейтрализации кислой добавки, увеличивается адгезия защитного покрытия (змали) к поверхности отливок (ванн).

Увеличение количества аммонизированного лигнина в составе формовочной смеси вьшге 0,9 мас.% ведет к увеличению газотворности смеси, а ниже 0,5 мас.% - к ухудшению технологических свойств смеси.

Количество бентонитовой суспензии ДО.ПЖНО находиться в пределах 5,0-6,0 мас.%. Снижение ее до 4,0 мас.% ведет к пригару отливок, а увеличение ее выше 6,0 мас.% - к снижению газопроницаемости.

Использование изобретения позволит улучшить газопроницаемость песчано-бентонитовых .смесей, снизить их газотворную способность,, повысить величину адгезии защитного эмалирующего покрытия.

Бейтонитовая суспен- эия плотностью 1,20 г/см

Аммонизированный лигнин

Нитролнгнин

Огнеупорный наполнитель

Гидроокись натрия

0,9

0,5 0,7 0,4 1,0

0,5

93,1 94,5 93,3 95,6 92,0 93

- - - 0,1

Прочность на сжатие по сырому, МПа

Наличие пригара

Газопроницаемость, ед.

Газотвор- ность, см /г

Адгезия защитного покрытия (эмали) к поверхности отливки (ванны), балл

Влажность,

0,06-0,07 0,07-0,08 0,06-0,07 0,07-0,08 0,06-0,07 0,06-0,07

Нет

Нет Нет Отдельные Нет Нет

места

180-190 160-170 170-180 120-130 180-190 130-140

6-7

4-5

5-6

4-5

8-9

9-10

1,0

3,5

1,0 1,0 2,0 1,0

3,2 3,5 3,0 3,8

2,0

3,5

ВИНИЛИ Заказ 1645/10 Тираж 757 Подписное Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

; Т а б л и ц а 1

0,5 0,7 0,4 1,0

0,5

5-6

4-5

8-9

9-10

2,0

3,5

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 1991 |

|

RU2014937C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ РАЗОВЫХ ЛИТЕЙНЫХ ФОРМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2227079C2 |

| Смесь для изготовления литейных форм | 1980 |

|

SU956133A1 |

| Облицовочная смесь для изготовления литейных форм | 1983 |

|

SU1122393A1 |

| ОБЛИЦОВОЧНАЯ СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ | 2009 |

|

RU2397839C1 |

| Формовочная смесь для изготовления разовых литейных форм | 1989 |

|

SU1804368A3 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2003 |

|

RU2252104C2 |

| Способ смесеприготовления при изготовлении тонкостенных отливок в песчано-глинистых формах | 1988 |

|

SU1537353A1 |

| Смесь для изготовления литейных форм и стержней | 2019 |

|

RU2703637C1 |

| Способ приготовления песчано-глинистой формовочной смеси | 1989 |

|

SU1733179A1 |

| Суспензия для изготовления огнеупорной формы по выплавляемым моделям в производстве литья из химически-активных металлов | 1974 |

|

SU486845A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Александров В.М | |||

| Применение пиро- литического углерода в литейном производстве | |||

| Прогрессивные методы изготовления литейных форм.-Челябинск: Изд-во ЧПИ, 1975, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

| Калашникова А.Я., Галкин Г.П | |||

| Основные направления улучшения и стабилизации свойств формовочных смесей.-Б сб.: Развитие методов и процессов образования литейных форм.-М.: Наука, 1977, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1986-04-07—Публикация

1984-08-02—Подача