ниё, общий А-А на фиг. Б-Б на фиг. В-В на фиг.

Изобретение относится к металло

обрабатывающему производству, в час ности к приспособлениям для обработки полотен лопат с двумя круговыми кромками.

Цель изобретения - повышение на- дежности работы приспособления.

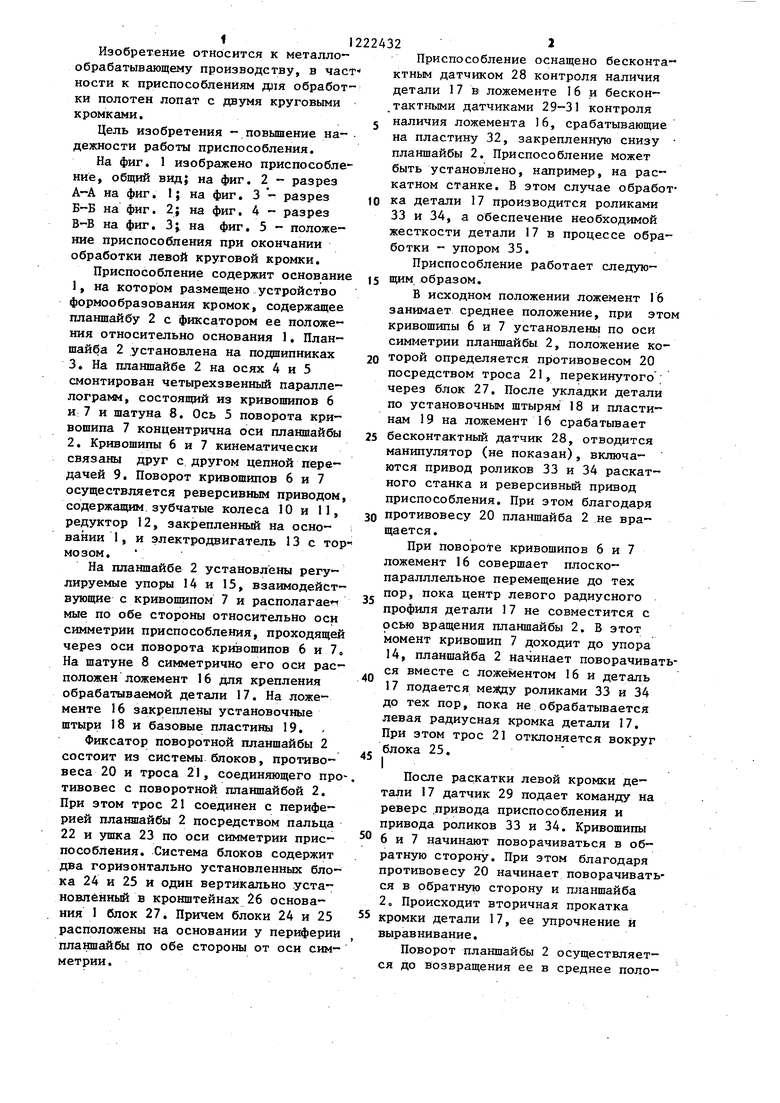

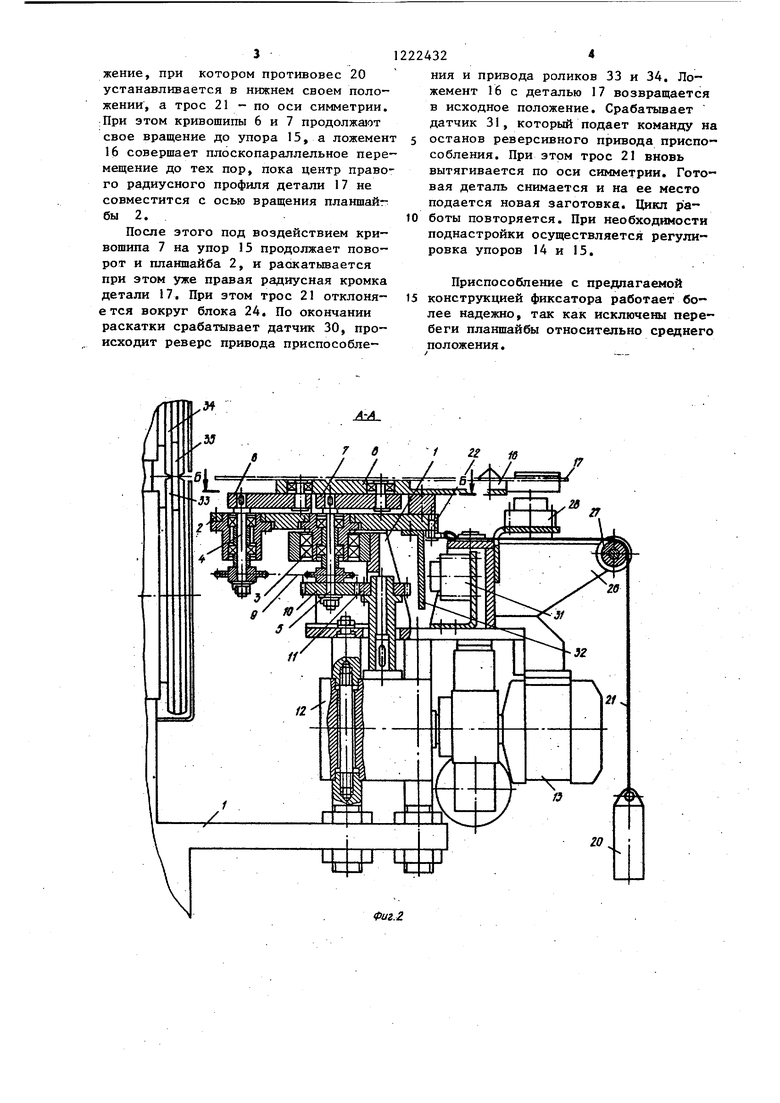

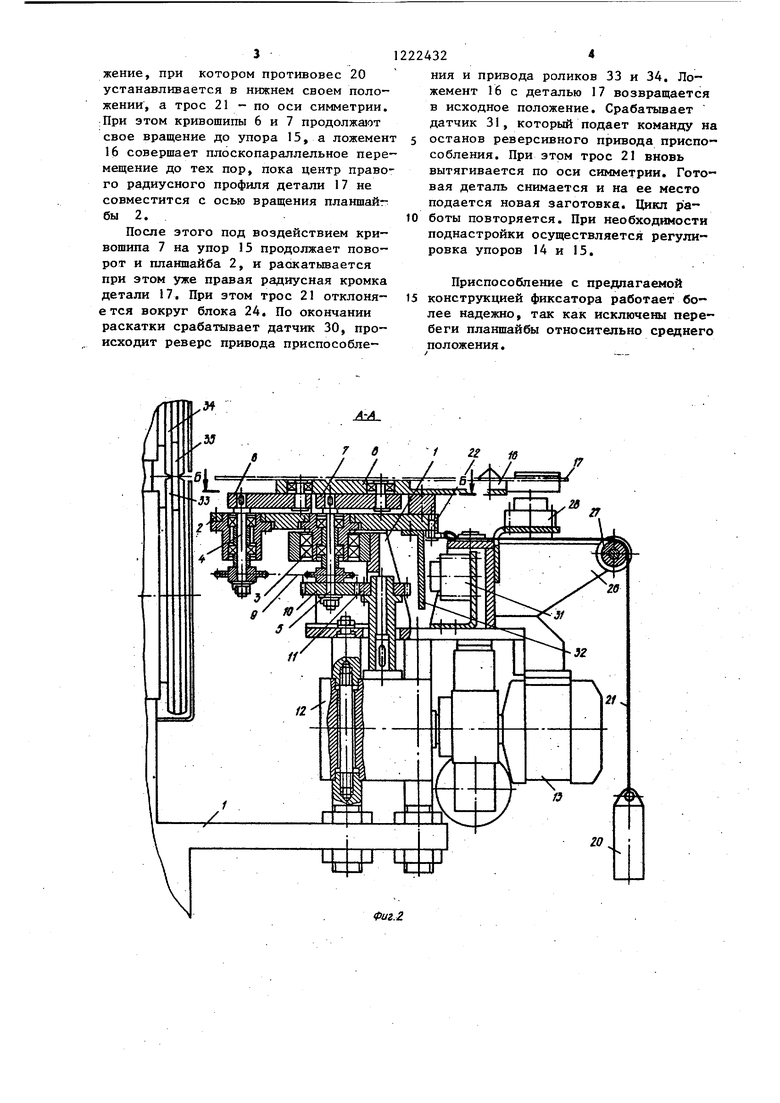

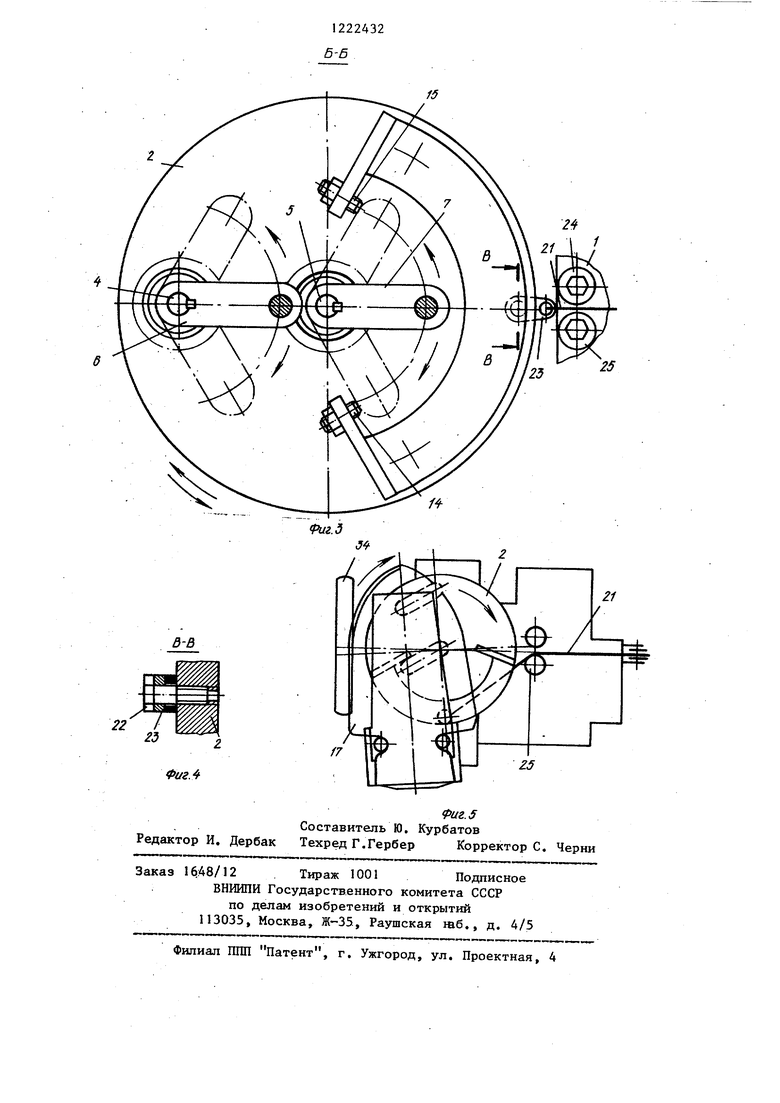

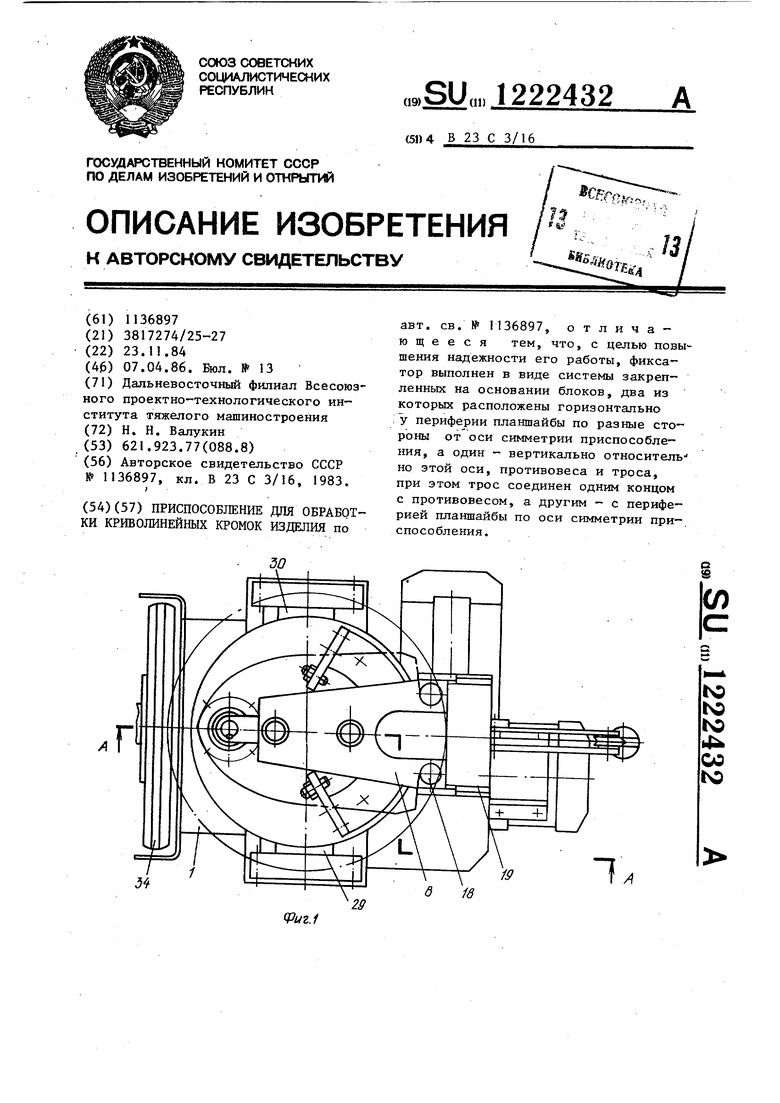

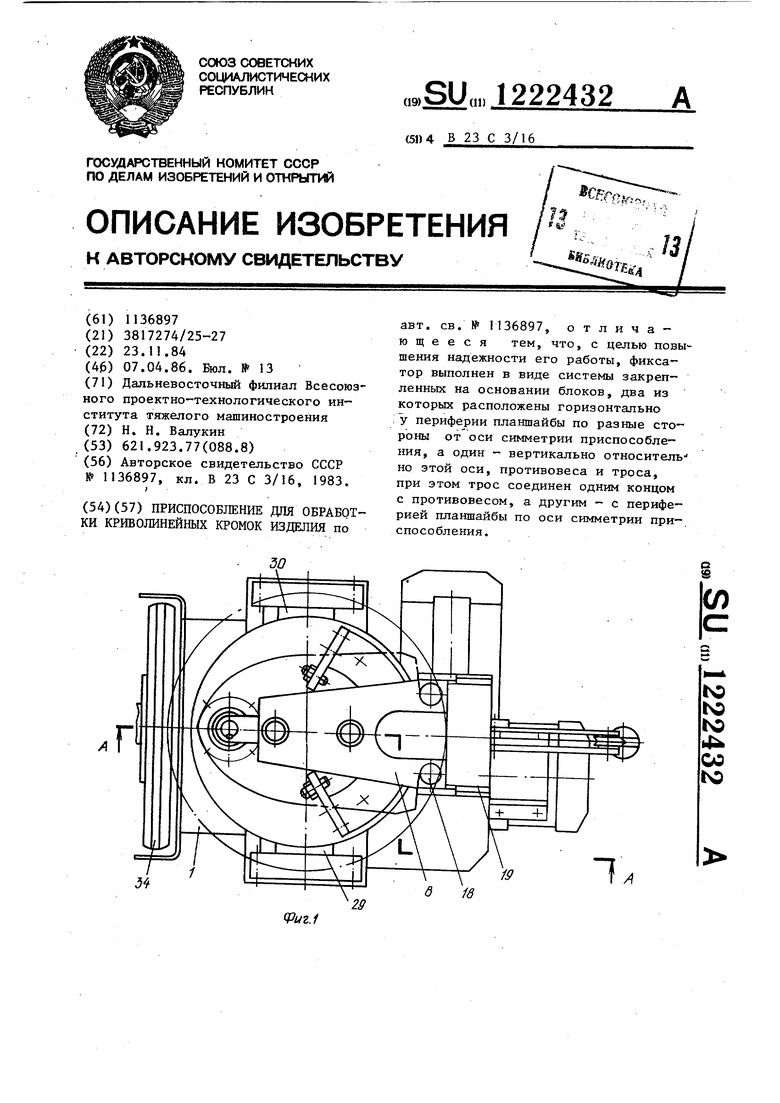

На фиг. 1 изображено приспособле вид} на фиг. 2 - разрез I; на фиг. 3 - разрез 2; на фиг. 4 - разрез 3; на фиг. 5 - положение приспособления при окончании обработки левой круговой кромки. Приспособление содержит основани

1,на котором размещено устройство формообразования кромок, содержащее планшайбу 2 с фиксатором ее положения относительно основания 1. Планшайба 2 установлена на подшипниках 3. На планшайбе 2 на осях 4 и 5 смонтирован четырехзвенный параллелограмм, состоящий из кривошипов 6 И:7 и шатуна 8. Ось 5 поворота кривошипа 7 концентрична оси планшайбы

2.Кривошипы 6 и 7 кинематически связаны друг с другом цепной передачей 9. Поворот кривошипов 6 и 7 осуществляется реверсивным приводом содержащим, зубчатые колеса 10 и П, редуктор 12, закрепленный на осно- вании 1, и электродвигатель 13 с то мозом.

На планшайбе 2 установлены регулируемые упоры 14 и 15, взаимодействующие с кривошипом 7 и располагае 1 мые по обе стороны относительно оси симметрии приспособления, проходяще через оси поворота кривошипов 6 и 7 На шатуне 8 симметрично его оси расположен ложемент 16 для крепления обрабатываемой детали 17. На ложементе 16 закреплены установочные штыри 1В и базовые пластины 19.

Фиксатор поворотной планшайбы 2 состоит из системы блоков, противовеса 20 и троса 21, соединяющего пртивовес с поворотной планшайбой 2. При этом трос 21 соединен с периферией планшайбы 2 посредством пальца 22 и ушка 23 по оси симметрии приспособления. Система блоков содержит два горизонтально установленных блока 24 и 25 и один вертикально установленный в кронштейнах 26 основания 1 блок 27. Причем блоки 24 и 25 расположены на основании у перифери планшайбы по обе стороны от оси симметрии.

5

Приспособление оснащено бесконтактным датчиком 28 контроля наличия детали 17 в ложементе 16 и бесконтактными датчиками 29-31 контроля наличия ложемента 16, срабатывающие на пластину 32, закрепленную снизу - планшайбы 2. Приспособление может быть установлено, например, на раскатном станке. В этом случае обработка детали 17 производится роликами 33 и 34, а обеспечение необходимой жесткости детали 17 в процессе обработки - упором 35.

Приспособление работает следую- 1ЦИМ образом.

В исходном положении ложемент 16 занимает среднее положение, при этом кривошипы 6 и 7 установлены по оси симметрии планшайбы 2, положение ко- 0 торой определяется пр1отивовесом 20 посредством троса 21, перекинутого через блок 27. После укладки детали по установочным штырям 18 и пластинам 19 на ложемент 16 срабатывает 5 бесконтактный датчик 28, отводится манипулятор (не показан), включаются привод роликов 33 и 34 раскатного станка и реверсивный привод приспособления. При этом благодаря противовесу 20 планшайба 2 не вращается.

При повороте кривошипов 6 и 7 ложемент 16 совершает плоско- паралллельное перемещение до тех

0

5

0

5

0

5

пор, пока центр левого радиусного профиля детали 17 не совместится с осью вращения планшайбы 2. В этот момент кривошип 7 доходит до упора 14, планшайба 2 начинает поворачиваться вместе с ложементом 16 и деталь 17 подается меаду роликами 33 и 34 до тех пор, пока не обрабатывается левая радиусная кромка детали 17. При этом трос 21 отклоняется вокруг блока 25. I

После раскатки левой кромки детали 17 датчик 29 подает команду на реверс привода приспособления и привода роликов 33 и 34. Кривошипы 6 и 7 начинают поворачиваться в обратную сторону. При этом благодаря противовесу 20 начинает поворачиваться в обратнзто сторону и планшайба 2„ Происходит вторичная прокатка кромки детали 17, ее упрочнение и выравнивание.

Поворот планшайбы 2 осуществляется до возвращения ее в среднее поло-

жение, при котором противовес 20 устанавливается в нижнем своем положении, а трос 21 - по оси симметрии. :При этом кривошипы 6 И 7 продолжают свое вращение до упора 15, а ложемент 16 совершает плоскопараллельное перемещение до тех пор, пока центр правого радиусного профиля детали 17 не совместится с осью вращения планшайг бы 2.

После этого под воздействием кривошипа 7 на упор 15 продолжает поворот и планшайба 2, и раскатьшается при этом уже правая радиусная кромка детали 17. При этом трос 21 отклоняется вокруг блока 24. По окончании раскатки срабатывает датчик 30, происходит реверс привода приспособле222432

ния и привода роликов 33 и 34. Ложемент 16 с деталью I7 возвращается в исходное положение. Срабатывает датчик 31, который подает команду на 5 останов реверсивного привода приспособления. При этом трос 21 вновь вытягивается по оси симметрии. Готовая деталь снимается и на ее место подается новая заготовка. Цикл р а- 10 боты повторяется. При необходимости поднастройки осуществляется регулировка упоров 14 и 15.

Приспособление с предлагаемой конструкцией фиксатора работает более надежно, так как исключены перебеги планшайбы относительно среднего положения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для обработки деталей | 1983 |

|

SU1136897A1 |

| Роторный автомат для сборки деталей запрессовкой | 1978 |

|

SU872171A1 |

| УСТРОЙСТВО ДЛЯ СТАТИЧЕСКОЙ БАЛАНСИРОВКИ ЛОПАСТЕЙ ВИНТОВ ВЕРТОЛЕТОВ | 2005 |

|

RU2311624C2 |

| Станок для обработки кромки пера лопаток | 1980 |

|

SU1039698A1 |

| Копировальный станок | 1980 |

|

SU908551A1 |

| Копировальный станок | 1979 |

|

SU876383A2 |

| Устройство для кислородной вырезки деталей | 1982 |

|

SU1073023A1 |

| Устройство для обработки кромок стекла | 1976 |

|

SU682354A1 |

| СТАН ДЛЯ ПРОДОЛЬНОГО РАСКАТЫВАНИЯ ОСЕСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2001 |

|

RU2200071C2 |

| Автоматизированная установка для ультразвукового контроля изделий | 1989 |

|

SU1767410A1 |

АА,

Фиг.2

1222432 б-Б

22

Фиг.

2

ue.f

Составитель Ю. Курбатов Редактор И. Дербак Техред Г. Гербер Корректоре. Черни

Заказ 1 :48/12 Тираж 1001 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская тб., д. 4/5

Филиал ШШ Патент, г, Ужгород, ул. Проектная, 4

| Приспособление для обработки деталей | 1983 |

|

SU1136897A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ; | |||

Авторы

Даты

1986-04-07—Публикация

1984-11-23—Подача