t

Изобретение относится к технологическому оборудованию для сборки прессовых соединений деталей типа валвтулка .

Известен рабочий ротор для сборки деталей запрессовкой,содержащий смонтированные на основании полый ротор, установленный на оси и имеющий инструментёшьный блок с ползунами и пуансонами, а также торцовый кулачок, взаимодействующий с ползунами через ролик, закрепленный на одноплечем рычаге, и диск, связанный с полым ротором 1 .

Однако известный рабочий ротор не обеспечивает достаточной точности сборки и работоспособности из-за отсутствия автоматической отбраковки собираемых деталей.

Дель изобретения - повышение точности сборки и работоспособности- ав томата.

Указанная цель достигается за счет того, что роторный автомат, содержащий смонтированные на основании полый ротор, установленный на оси и имеющий инструментёшьный блок с ползунами и пуансонами, а также торцов ай кулачок, взаимодействующий с ползунами через ролик, закрепленный на

одноплечем рычаге, и диск, связанный с полым ротором, снабжен установленными на каждой позиции ротора с возможностью поворота на диске датчиком, размещенными в нем дополнительным одноплечим рычагом и подпружиненным шарнирным двузвенным механизмом, одно звено которого шарнирно соединено с одним рычагом, а другое Звено 10с дополнительным рычагом, воздейст-вующим на ползун через имеющийся шток, а также - толкателем, смонтированным на оси ротора и воздействующим на датчик.

Роторный автомат снабжен установленной на полом роторе планшайбой и ложементом с профилированными сменными гнездами под собираемые -детали,

20.закрепленным на планшайбе, при этсж в гнездах ложемента расположены пружины для предотвргицения опрокидывания собираемых деталей.

Роторный автомат снабжен кулачком, установленным на оси ротора,

взаимодействующими с ним валиками,размещенными по окружности в пазах полого ротора, и вытгшкивателями, контактирующими с валиками и расположенными радигшьно в ложементе.

Пуансон выполнен с центрирукнцим конусным углублением на рабочем торце, а ползуны выполнены подпружиненными .

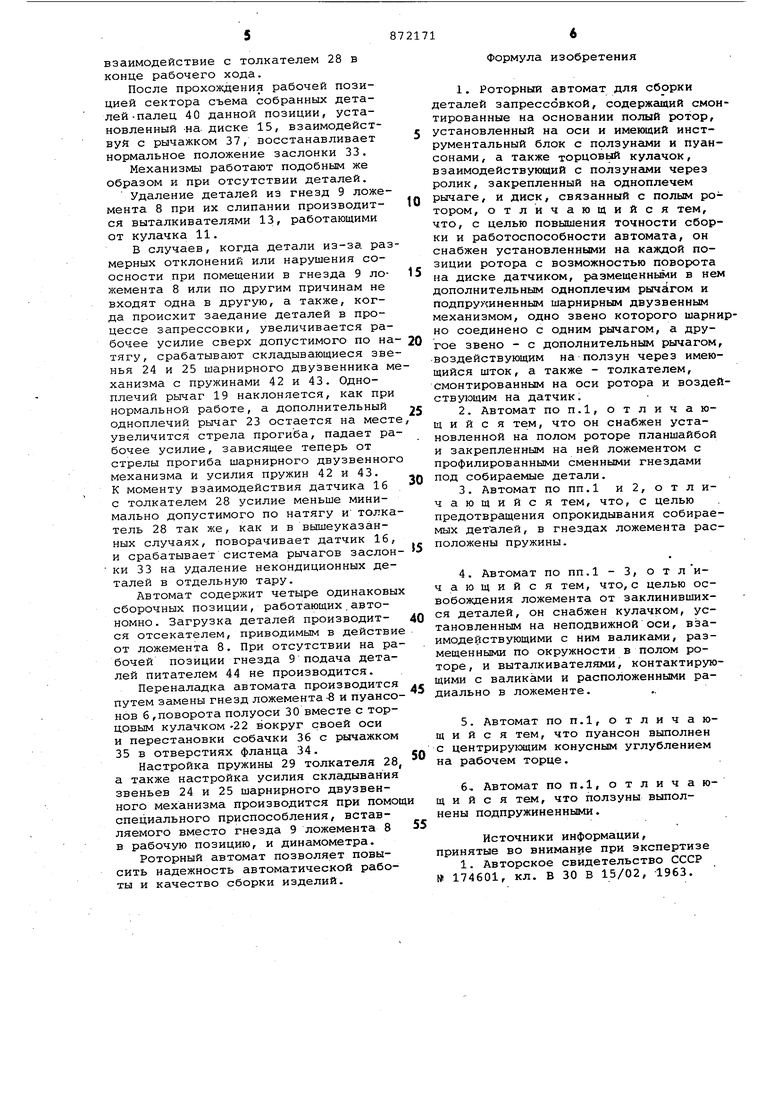

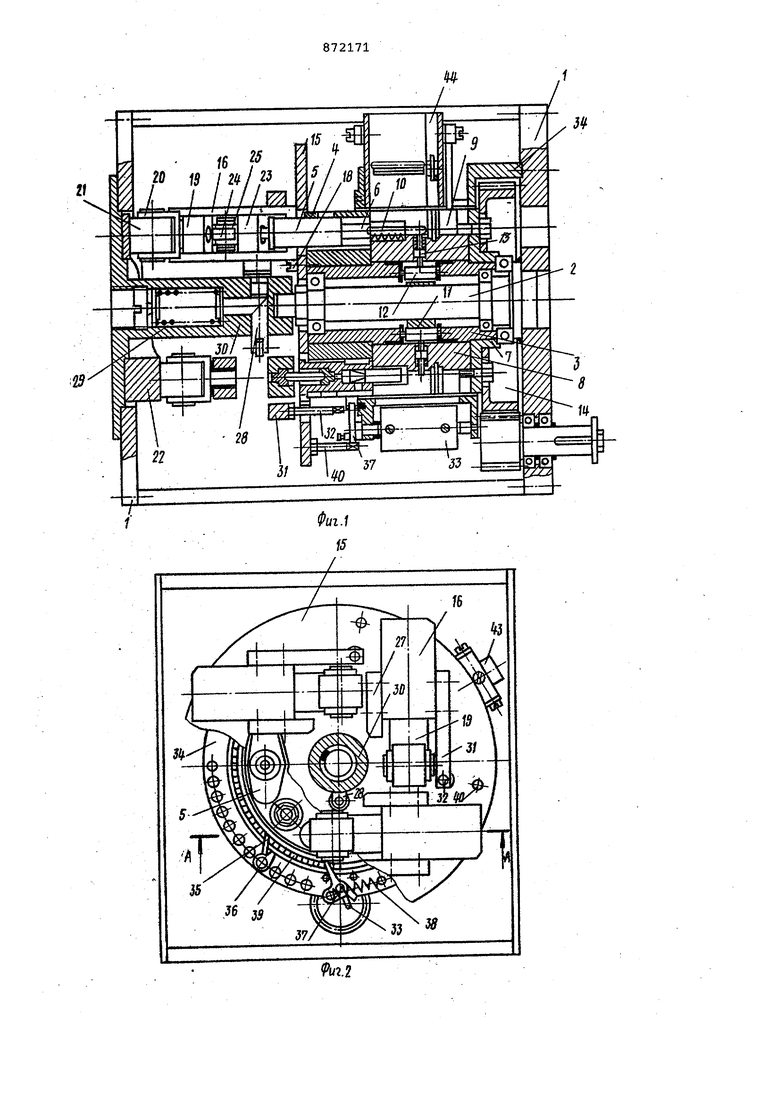

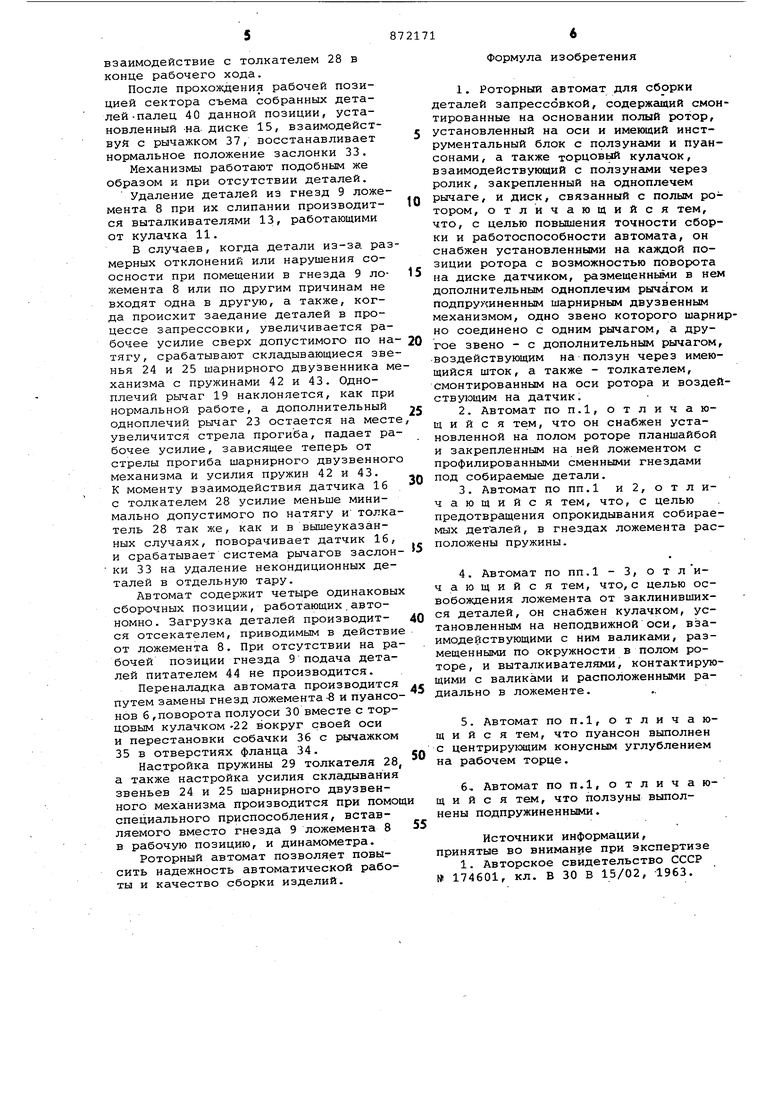

На фиг.1 изображен роторный автомат для сборки деталей запрессовкой, общий ВИД; на фиг.,2 - то же, вид слева; на фиг.З - разрез А-А на фиг.2.

Роторный автомат содержит смонтированную на основании 1 неподвижную ось 2, на которой установлен на подшипниках полый ротор 3, имекадий ийструментальный блок 4 с ползунами 5 и пуансонами б. На одном конце полого ротора 3 установлена планшайба 7 с закрепленным на ней ложементом 8, имеющим профилированные сменные гнезда 9 под собираемые детали. Для предохранения от опрокидывания собираемых деталей, запресованных на большую глубину, в гнездах 9 ложементов 8 расположены пружины 10. На неподвижной оси 2 установлен кулачок 11, взамодействующий с валиками 12, размещенными по окружности в пазах полого ротора 3. Валики 12 контактируют с выталкивателями 13, размещенными радиально в ложементе 8.

Привод ротора осуществляется через зубчатую передачу 14.

На диске 15, закрепленном на инструментальном блоке 4, установлен датчик 16, с возможностью поворота вокруг оси 17, и упор .18. В датчике 16 смонтированы одноплечий рычаг 19 с самоустанавливающейся головкой 20 и цилиндрическим роликом 21, взаимодействующим с поверхностью торцового кулачка 22, дополнительный одноплечий рычаг 23. Рычаги 19 и 23 подпружинены шарнирным двузвенным механизмом, одно звено 24 которого шарнирно соединено с одноплечим рычагом 19, а другое звено 25 - с дополнительным одноплечим рычагом 23, и взаимодействуют с ползуном 5 через шток 26 с шаровыми шарнирами.

На внутренней поверхности датчика 16 закреплен другой кулачок 27, взаимодействующий с толкателем 28 с пружиной 29, расположенным в полуоси 30 На наружной поверхности датчика 16 расположена планка 31 с пальцем 32, взаимодействующая с заслонкой 33 через систему рычагов, смонтированную на фланце 34, установленном на основании 1«

В нижней части фланца 34 выполнен ряд отверстий, в который установлены рычажок 35 с собачкой 36 и кулачковы рычажок 37 с пружиной 38 для фиксаций системы в крайних положениях, и кольцевой паз с расположенной в нем дугой 39 с торцовыми зубцами для контакта рычажков 35 и 37 при различных .вариантах работыавтомата. Заслонка 33 жестко связана с рычагом 37.

На диске 15 со стороны заслонки 33 около каждой рабочей позиции расположены пальцы 40, взаимодействующи с рычажком 37, для возврата заслонки 33 в исходное положение.

Автомат работает следующим образом.

При вращении полого ротора 3 ролик 21 рычага 19 обкатывается по поверхности неподвижного торцового кулачка 22. При этом ролик 21 передает усилия от кулачка 22 на конец одноплечего рычага 19, рычаг 19 наклоняется и через шарнирный двузвенник 24 и 25, работающий нормально как одно целое, наклоняет дополнительный одноплечий рычаг 23, а он через што 26 сообщает перемещение ползуну 5 с пуансоном 6. Пуансон 6 своим торцом с центрирующим конусным углублением производит запрессовку деталей, находящихся в гнезде 9 ложемента В друг за другом,соосно между собой и с пуансоном,, возврат пуансона 6 в исходное положение осущест-увляется пружиной 41. При нормальной работе датчик 16 под действием момента сил относительно его оси прижат к своему упору 18, расположенному с внутренней стороны. Момент сил, прижимающий датчик 16 к упору 18, возникает от расположения самоустанавливающейся головки 20 на одноплечем рычаге 19 и цилиндрического ролика 21 с наклоном назад так, что линия контакта ролика 21 с поверхностью торцового кулачка 22 все время находится сзади вращающейся вместе с полым ротором 3 осевой плоскости, перпендикулярной плоскости хода одноплечего рычага 19. Ролик 21 обкатывается с разворотом во внутреннюю сторону под небольшим углом и создает тяговое усилие, направленное- к центральной оси полого ротора 3. Указан. ная сила и ее момент относительно оси 17 датчика 16 находятся в прямой зависимости от силы трения ролика 21 о поверхность торцового кулачка 22 и усилия запрессовки.

В случаях, когда на рабочей позиции гнезда 9 в ложементе 8 отсутствует одна деталь или попали детали, дающие в соединении натяг меньше допустимого, рабочее усилие мало, соответственно мал момент относительно оси датчика 16} толкатель 28 с пружиной 29, рассчитанной и отрегулированной на срабатывание при минимально допустимом усилии запрессовки, отклоняет датчик 16 в наружную сторону и он своим пальцем 32 поворачивает собачку 36 с рычажком 35. Рычажок 35 через дугу 39 поворачивает рычажок 37 и закрепленную на одной оси с ним заслонку 33. Некомплектные и некондиционные детали удаляются из гнезд 9 ложемента 8 в отдельную тару. Датчик 16 входит во взаимодействие с толкателем 28 в конце рабочего хода. После прохождения рабочей позицией сектора съема собранных деталей -палец 40 данной позиции, установленный -на диске 15, взаимодействуй с рычажком 37, восстанавливает нормальное положение заслонки 33. Механизмы работают подобным же образом и при отсутствии деталей. Удаление деталей из гнезд 9 ложемента 8 при их слипании производится выталкивателями 13, работающими от кулачка 11. В случаев, когда детали из-за раз мерных отклонениР: или нарушения соосности при помещении в гнезда 9 ложемента 8 или по другим причинам не входят одна в другую, а также, когда происхит заедание деталей в процессе запрессовки, увеличивается рабочее усилие сверх допустимого по на тягу, срабатывают складывающиеся зве нья 24 и 25 шарнирного двузвенника м ханизма с пружинами 42 и 43. Одноплечий рычаг 19 наклоняется, как при нормальной работе, а дополнительный одноплечий рычаг 23 остается на мест увеличится стрела прогиба, падает ра бочее усилие, зависящее теперь от стрелы прогиба шарнирного двузвенног механизма и усилия пружин 42 и 43. К моменту взаимодействия датчика 16 с толкателем 28 усилие меньше минимально допустимого по натягу и толка тель 28 так же, как и в вышеуказанных случаях, поворачивает датчик 16, и срабатывает система рычагов заслон ки 33 на удаление некондиционных деталей в отдельную тару. Автомат содержит четыре одинаковы сборочных позиции, работающих.автономно . Загрузка деталей производится отсекателем, приводимым в действи от ложемента 8. При отсутствии на ра бочей позиции гнезда 9 подача деталей питателем 44 не производится. Переналадка автомата производится путем замены гнезд ложемента -8 и пуансо нов 6 , поворота полуоси 30 вместе с торцовым кулачком -22 вокруг своей оси и перестановки собачки 36 с рычажком 35 в отверстиях фланца 34. Настройка пружины 29 толкателя 28 а также настройка усилия складывания звеньев 24 и 25 шарнирного двузвенного механизма производится при помо специального приспособления, вставляемого вместо гнезда 9 ложемента В в рабочую позицию, и динамометра. Роторный автомат позволяет повысить надежность автоматической работы и качество сборки изделий. Формула изобретения 1.Роторньш автомат для сборки деталей запрессовкой, содержгцций смонтированные на основании полый ротор, установленный на оси и имеющий инструментальный блок с прлзунами и пуансонами , а также торцовый кулачок, взаимодействующий с ползунами через ролик, закрепленный на одноплечем рычаге, и диск, связанный с полым ротором, отличающийся тем, что, с целью повышения точности сборки и работоспособности автомата, он снабжен установленными на каждой позиции ротора с возможностью поворота на диске датчиком, размещенньми в нем дополнительным одноплечим рычагом и подпрууданенным шарнирным двузвенным механизмом, одно звено которого шарнирно соединено с одним рычагом, а другое звено - с дополнительным рычагом, воздействующим на ползун через имеющийся шток, а также - толкателем, смонтированным на оси ротора и воздействующим на датчик. 2.Автомат по п.1,отлича ющ и и с я тем, что он снабжен установленной на полом роторе планшайбой и закрепленным на ней ложементом с профилированными сменными гнездами под собираемые детали. 3.Автомат по ПП.1 и 2, о т л ичающийся тем, что, с целью предотвращения опрокидывания собираемых деталей, в гнездах ложемента расположены пружины. 4.Автомат по пп.1 - 3, о т личающийся тем, что,с целью освобождения ложемента от заклинившихся деталей, он снабжен кулачком, установленным на неподвижной оси, взаимодействующими с ним валиками, размещенными по окружности в полом роторе , и выталкивателями, контактирующими с валиками и расположенными раиально в ложементе. 5.Автомат ПОП.1, о тлич ающ и и с я тем, что пуансон выполнен с центриру1мцим конусным углублением на рабочем торце. 6.Автомат ПОП.1, отличаюийся тем, что ползуны выполнены подпружиненными. Источники информации, ринятые во внимание при экспертизе 1. Авторское свидетельство СССР 174601, кл. В 30 В 15/02, 1963.

г/

5 4Г Фиг.

Гб

17

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сборки коробок | 1990 |

|

SU1735047A1 |

| Автомат для сборки запрессовкой охватываемой и охватывающей деталей | 1984 |

|

SU1204359A1 |

| Контрольно-сортировочный автомат | 1979 |

|

SU825195A1 |

| Автомат для сборки деталей запрессовкой | 1981 |

|

SU1092031A1 |

| Автомат для сборки наконечников гибких шлангов | 1984 |

|

SU1186454A1 |

| Автомат сборки внутренних звеньев втулочнороликовых цепей | 1981 |

|

SU958034A1 |

| Устройство для подачи изделий на рабочую позицию | 1989 |

|

SU1673381A1 |

| Универсально-гибочный автомат с приводом от центральной шестерни | 1984 |

|

SU1245381A1 |

| Автомат для изготовления деталей из проволоки | 1987 |

|

SU1470404A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

Авторы

Даты

1981-10-15—Публикация

1978-09-12—Подача