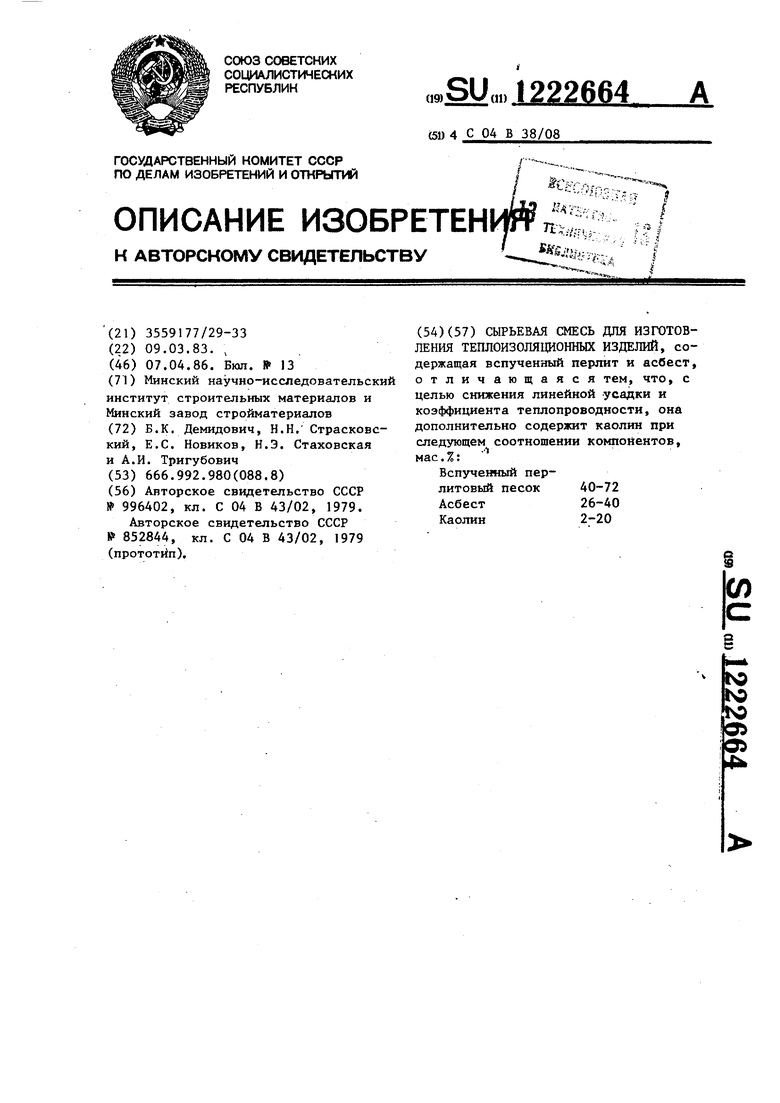

Изобретение относится к промышленности строительных материалов, а более конкретно - к сырьевой смеси для изготовления теплоизоляционШ)1х изделий.

Целью изобретения является снижение линейной усадки и коэффициента теплопроводности.

Технология изготовления изделий заклкгчается в приготовлении пульпы из минерального волокна, например асбеста, и каолина в быстроходной мешалке с водотвердым отношением, равным 8-10.. Готовая пульпа перекачивается в тихоходную мешалку, куда одновременно подается перлит и необходимое количество воды для сохргше- ния водотвердого отношения. Вся смесь тщательно перемешивается.

Изделия из полученной смеси форму- 20 воляет получать теплоизоляционные

ются на вакуум-прессе и подвергаются скоростной сушке при 500-600 С.

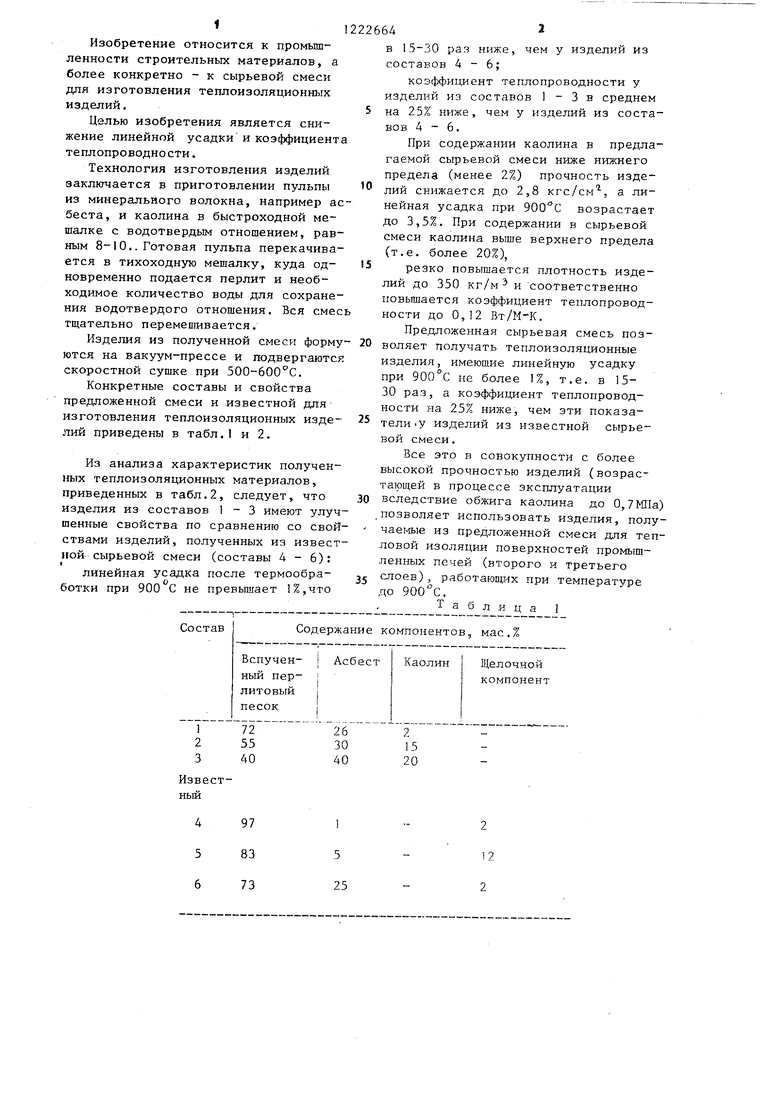

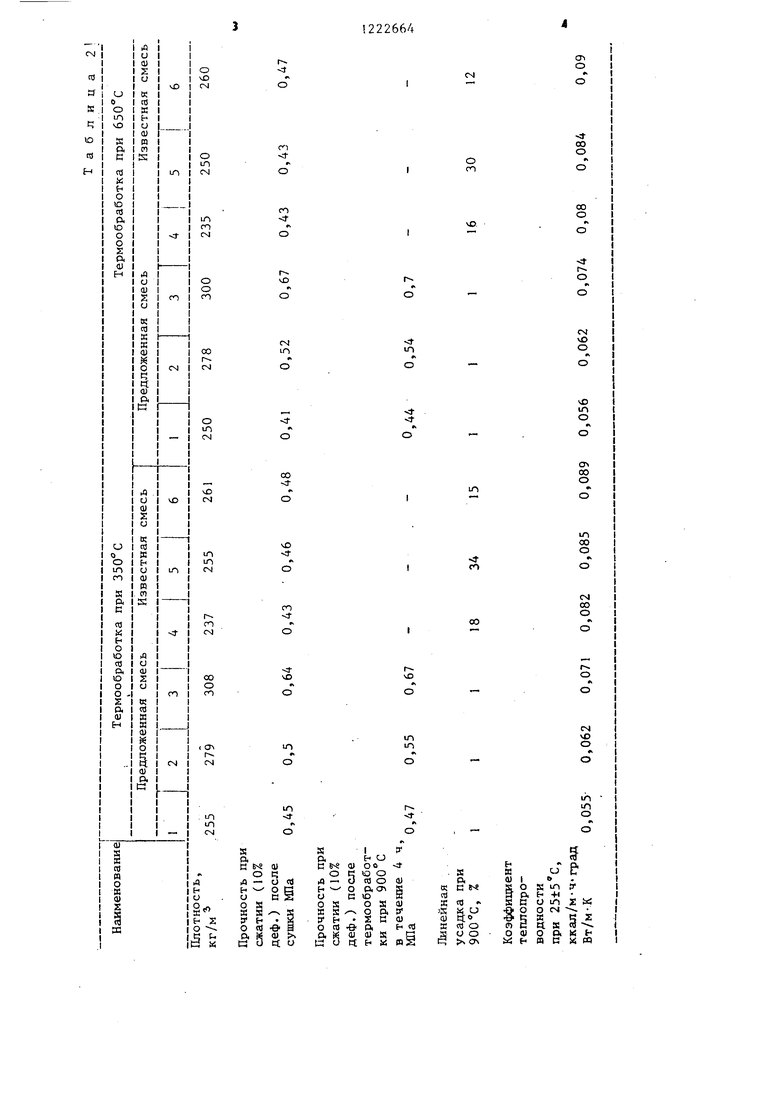

Конкретные составы и свойства предложенной смеси и известной для изготовления теплоизоляционных изде- ЛИЙ приведены в табл.1 и 2.

Из анализа характеристик полученных теплоизоляционных материалов, приведенных в табл.2, следует, что изделия из составов 1 - 3 имеют улучшенные свойства по сравнению со свойствами изделий, полученных из известной сырьевой смеси (составы 4-6):

линейная усадка после термообработки при не превышает %,что

в 15-30 раз ниже, чем у изделий из составов 4-6;

коэффициент теплопроводности у изделий из составов 1 - 3 в среднем на 25% ниже, чем у изделий из составов 4-6,

При содержании каолина в предлагаемой сырьевой смеси ниже нижнего предела (менее 2%) прочность изделий снижается до 2,8 кгс/см , а линейная усадка при возрастает до 3,5%. При содержании в сырьевой смеси каолина выше верхнего предела (т.е. более 20),

резко повышается плотность изделий до 350 кг/м и соответственно повьшгается коэффициент теплопроводности до 0,12 Вт/М-К.

Предложенная сырьевая смесь поз

изделия, имеющие линейную усадку при 900 С не более 1%, т.е. в 15- 30 раз, а коэффициент теплопроводности на 25% ниже, чем эти показатели У изделий из известной сырьевой смеси.

Все это в совокупности с более высокой прочностью изделий (возрас- тalpп eй в процессе эксплуатации

вследствие обжига каолина до 0,7МПа) позволяет использовать изделия, полу- 4aeivibie из предложенной смеси для тепловой изоляции поверхностей промышленных печей (второго и третьего

слобв), работающих при температуре до .

Таблица

Г-

t

ю

r l )00

r

v)

CS

Ю

r

о

oo

-dчО

r

m

4t

- чО

u-1

9t

О

in -d

о

- 00 о

О m

оо о

o

r-

fi

О

- г о

см

vD

О

41- t

vC

in о

ON

00 о

Ю

ш со о

-

го

см

00 о

ft

о

чО

«Ч

о

г О

ю

ю

см VO О

гvf

ш in о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления теплоизоляционных изделий | 1985 |

|

SU1381111A1 |

| ТОРФОДРЕВЕСНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2307813C2 |

| ЯЧЕИСТЫЙ БЕТОН АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2008 |

|

RU2378228C1 |

| Сырьевая смесь для получения неавтоклавного пенобетона | 2018 |

|

RU2712883C1 |

| ТЕПЛОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ НА ОСНОВЕ ТОРФА | 2008 |

|

RU2393128C2 |

| ТОРФОДРЕВЕСНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2273620C2 |

| Способ изготовления теплоизоляционных изделий | 1988 |

|

SU1551700A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1989 |

|

SU1818321A1 |

| Сырьевая смесь для изготовления автоклавных теплоизоляционных изделий | 1986 |

|

SU1325032A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ | 1998 |

|

RU2144521C1 |

| Масса для изготовления теплоизоляционного материала | 1979 |

|

SU996402A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для изготовленияТЕплОизОляциОННыХ издЕлий | 1979 |

|

SU852844A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-04-07—Публикация

1983-03-09—Подача