Изобретение относится к металлургии и литейному производству и может использовано при производстве биметаллических заготовок.

Цель изобретения - упрощение технологического процесса и повышение коэффициента использования намороженого металла.

Сущность способа заключается в намораживании расплава чугуна на стальную основу-заготовку, нагреве намороженного слоя на стальной основе до температуры жидкого состояния, выдержке в течение 3- 5 с в жидком виде и дальнейшем естественном или принудительном охлаждении .

Заливка чугуна на стальную основу способствует нагреву твердой основы примерно до 1050 К, что исключает операцию предварительного его нагрева. При входе формы с биметаллическим образцом в зону нагрева за счет намороженного слоя чугуна обеспечивается безокислите .ль- ный нагрев наплавляемой поверхности стали,, так как стальная основа изолирована чугуном от контакта с атмосферой. Кроме того, нагрев изделия происходит уже с температуры 1050 К до расплавления чугуна, т„е. с 1050 К до 1450 К и за счет взаимодействия углерода и кремния, чугуна с окислами, имеющимися на.стал ной основе, образующиеся продукты реакции как более легкие,, чем чугун всплывают на его поверхности и в дальнейшем удаляются при механической обработке.

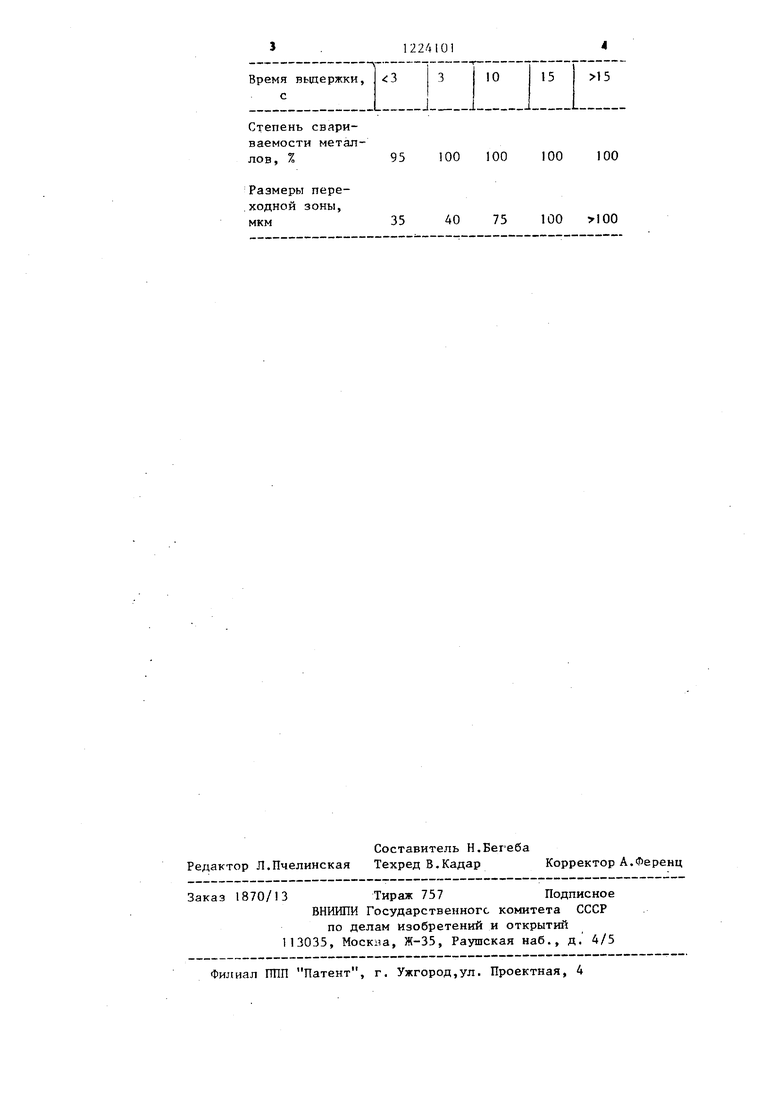

В результате экспериментов уста- т{овлено, что выдержка расплава чугуна на стальной основе в течение 3-15 с позволяет получить надежную диффузионную свариваемость стали с чугуном с бездефектной переходной зоной толщиной 40-100 мкм. Вьздерж- ка жидкого чугуна менее 3 с не обеспечивает полного удаления и всплыва ния окислов с поверхности стальной основы, в результате качество соединения металлов ухудшается, I

Повышение времени выдержки gac- плава более 15 с приводит к растворению стали в чугуне и ее неуглеро- живанию, что увеличивает размеры переходной зоны и, как следствие, отрицательно сказывается на свойствах и структуре чугуна и стали.

241012

После расплавления наплавляемого металла на твердой основе - заготовке биметаллическое изделие проходит естественное или принудительное ох- ла)}сдение за зоной нагрева.Это обеспечивает получение требуемой структуры и свойств наплавленного материала и уменьшение механической его обработки

Пример. Получение биметалли- Q ческих полос сталь-чугун; толщина стальной полосы 4 мм, ширина 120 мм и длина 1000 мм.

Очищенная стальная полоса помещается в форму, жестко укрепленную . на столе, который перемещается по раме с помощью привода. Расплав износостойкого чугуна при 1570 К из ковша продается в наливочную воронку и из нее на движ щуюся стальную по

лосу. Роликом осуществляется нанесение расплава на стальную основу требуемой толщины (6 мм). Вследствие того, что металл заливается на холодную полосу, происходит его намораживание на стальной основе. Бй

металлическая полоса сразу же подается в зону индуктора, где намороженный слой -чугуна по мере движения формы расплавляется и выдерживается в жнцком ви,це 3-15 с, после чего би гвталлическое изделие охлажд,ается. При обратном ходе стола механизмом биметаллическая заготовка снимается с формы. Возвращаясь в исходное положение, стол с формой проходит операциЮ очистки щеткой и операцию нанесения противопригарной краски механизмом, после чего стол возвращается 1В исходное положение на позицию простановки стальной полосы. Изготовленные таким образом сталечугунные полосы имеют прочную бездефектную диф4 узионнук1 свариваемость с толщиной переходного слоя 40-100 мкм. Строение чугунного слоя: 98% перлит,

2% феррий, графит пластинчатый с размером мкм, междендритный графит отсутствует. Прочностные свойства чугуна и стали соответствуют техническим условиям, предъявляеьш1М к биметаллическим заготовкам секторов тормозных дисков.

Влияние временных параметров - времени вьщержки наплавляемого чугуна на твердую основу - заготовку

представлены в таблице.

Представленные в таблице данные подтверждают качество свариваемости металлов.

95 00 100 100 100

35 40 75 100 100

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения биметаллических отливок намораживанием | 1989 |

|

SU1685597A1 |

| Способ изготовления биметаллических изделий намораживанием на заготовку | 1977 |

|

SU730463A1 |

| Способ получения биметаллических изделий намораживанием | 1985 |

|

SU1282957A1 |

| Способ изготовления сварочного биметаллического электрода намораживанием | 2020 |

|

RU2756092C1 |

| Способ получения заготовок жидкой штамповкой | 1986 |

|

SU1424959A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОЛОСЫ ИЗ НЕПРЕРЫВНО-ЛИТОЙ БИМЕТАЛЛИЧЕСКОЙ ТРУБНОЙ ЗАГОТОВКИ | 1994 |

|

RU2086350C1 |

| Способ получения биметаллических отливок намораживанием | 1988 |

|

SU1692732A1 |

| Способ жидкой штамповки биметаллических отливок | 1986 |

|

SU1560385A1 |

| Способ получения биметаллических отливок | 1988 |

|

SU1675040A1 |

| Способ изготовления биметаллических отливок системы сталь-сплав на основе меди | 1980 |

|

SU980952A1 |

| Способ получения биметаллических изделий | 1972 |

|

SU443914A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-04-15—Публикация

1984-10-02—Подача