Изобретение относится к обработке металлов со снятием стружки, а именно к фрезерованию, и может нримеияться для унравления скоростью нодачи стола и инструмента по текунхему значению выходных параметров нри черновом и чистовом торцовом фрезеровании деталей со сложной конфигурацией обрабатываемой поверхности многолезвийным инструментом на фрез1. иных станках с регулируемым раздельным нршюдом нодачи стола и инструмента.

Известны различные устройства для унравления скоростью нодачи стола и инструмента в нроцессе обработки, с номощью которых в зависимости от одного H/JH нескольких измеряемых параметров, связанных с динамикой процесса резания, обеспечивается стабилизация выходных величин но заданному закону.

Известно устройство для адаптивного i paвлe iия, содержащее блок задания программы, датчики деформации, силы резания, те.миературы, вибрации, скорости двигателей нодачи стола и инструмента, привод, блоки унравления и сравнения 1J.

Недостатками этого устройства является то, что оно не может достаточно эффективно применяться нри торцовом фрезеровании деталей

СО-сложной конфигурацией обрабатываемой иоверхности многолезвийным инструментом, так как процесс резания нри этом неусгановившийся и прерывистый, а также невозможность установить оптимальное общее усилие резания.

Наиболее близким техническим решением к предлагаемому изобретению является устройство для адаптивного нрограммного управления металлорежущнми станками, содержаHiee блок управления, |ервый вход которого подключен к выходу блока задания ирогра.ммы, второй вход - к выходу датчика температуры, третий вход - к выходу первого де.мпеля напряження, нервый вход которого через первый датчик скорости и нервый прнво.ч соединен с нервым выходом блока унрав.чени. второй вход - через второй датчик скорое;. н второй привод - со вторым выходом бл;;ка управления, и датчик усилия резания 2.

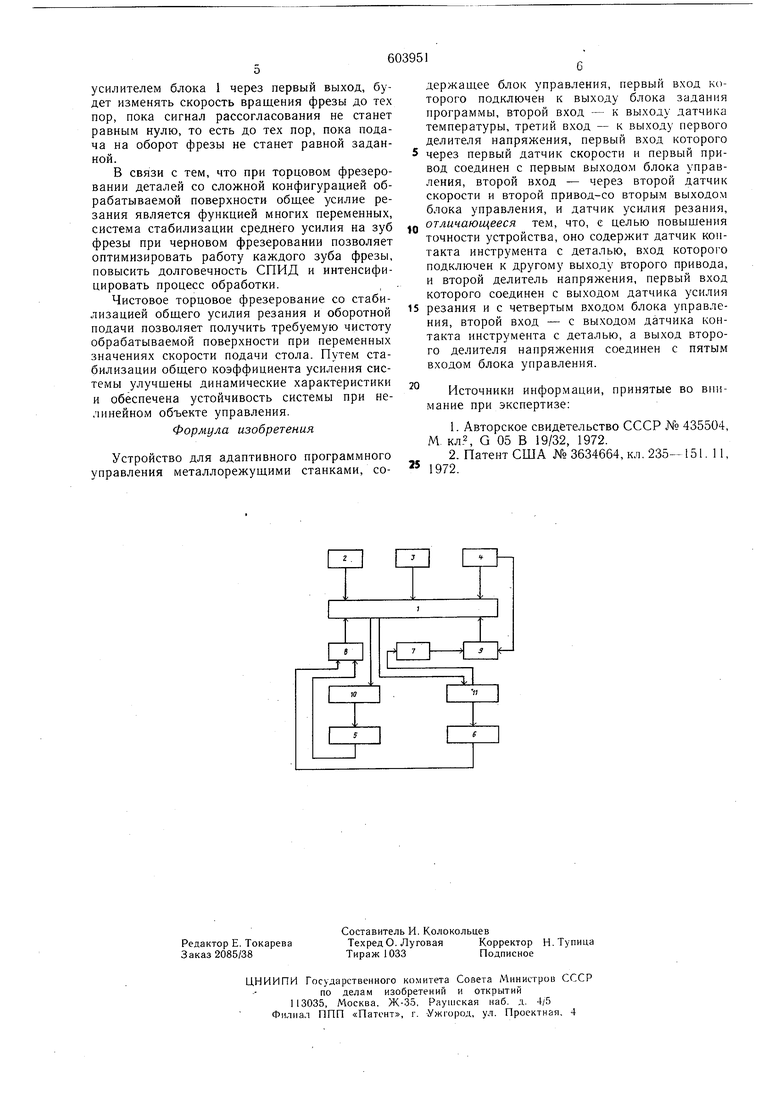

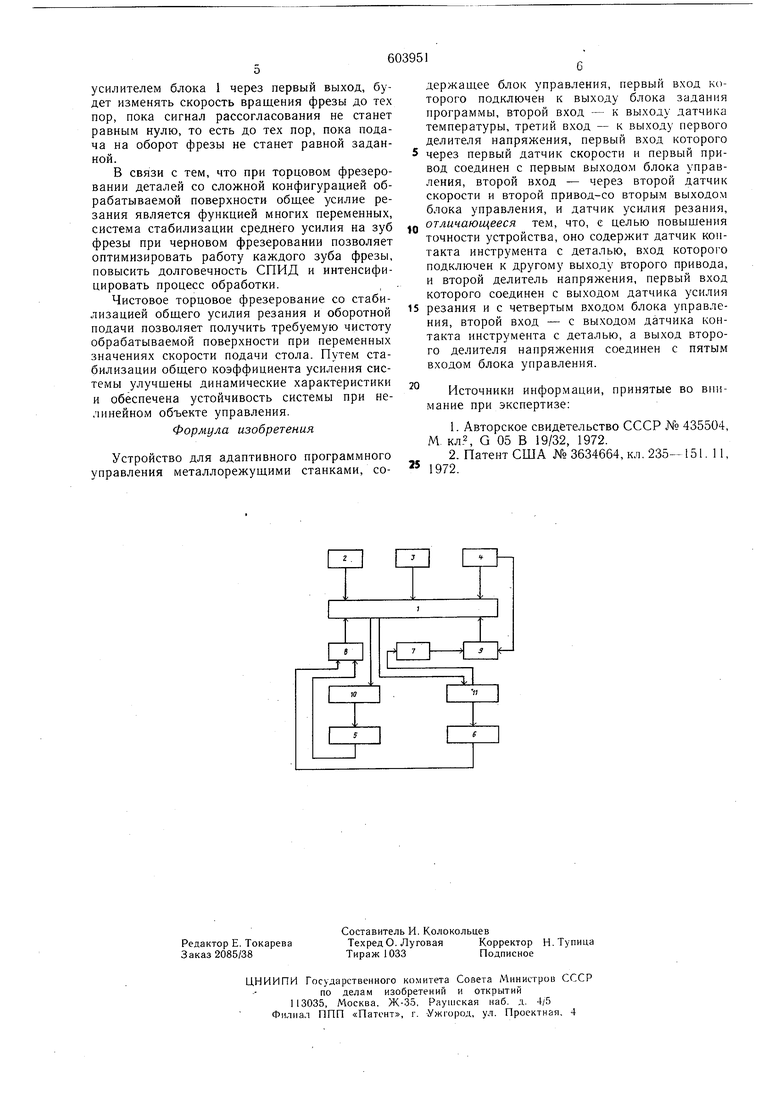

Недостатком этого устройства является то, что оно однозначно реагирует нри изменении общего усилия резания, вызванного изменением как глубины резания, так н таких параметров, как твердость материала, глубина снимаемого слоя металла н состояние режун1его инструмента. Это приводит к тому, что па участках врезания, а та. же на участках с сильно изменяющейся глубиной резания невозм ожно обесиечить оптимальное усилие резания на зуб фрезы, а это, в свою очередь, приводит или к перегрузке режущего органа, или к недоиспользованию технических возможностей станка по производительности и точности. . Цель изобретения - повышение точности устройства. Это достигается тем, что устройство содержит датчик контакта инструмента с деталью, в.ход которого подключен к другому выходу второго привода, и второй делитель напряжения, первый вход которого соединен с выходом датчика усилия резания и с четвертым входом блока управления, второй вход - с выходом датчика контакта инструмента с деталью, а выход второго делителя напряжения соединен с пятым входом блока управления. На чертеже приведена блок-схема устройства. Оно содержит блок управления 1, блок 2 задания программы, датчики температуры 3 и усилия резания 4,. первый датчик скорости 5, второй датчик скорости 6, датчик 7 контакта инструмента с деталью, первый делитель напряжения 8, второй делитель напряжения 9, первый привод 10 и второй привод И. Устройство для адаптивного программного управления металлорежущим станком работает следующим образо.м. При торцовом фрезеровании деталей со сложной конфигурацией обрабатываемой поверхности в блок управления 1 устройства непрерывно поступает информация (темлература, усилие резания) о протекании процесса резания, которая в течение времени обработки будет меняться в соответствии с изменениями условий обработки. При черновом фрезеровании переключатель (на чертеже не показан) блока ставится в соответствующее положение и сигнал от датчика усилия резания 4 поступает на первый .вход второго делителя напряжения 9. На второй вход второго делителя напряжения 9 поступает сигнал с выхода датчика контакта инструмента с деталью 7, который пропорционален текущему значению длины дуги контакта инструмента с деталью. Датчик 7 выполнен в виде неподвижного копира, форма которого соответствует изменению длины дуги контакта инструмента и детали, и реостата, закрепленного на втором приводе 11, ползунок которого через ролик в процессе движения постоянно связан с копиром. На выходе второго делителя напряжения 9 образуется сигнал, кратный текущему значению среднего усилия на зуб фрезы, который поступает на пятый вход блока 1 на вычитающий вход первой схемы сравнения (на чертеже не показан ). На суммирующий вход этой схемы сравнения поступает сигнал через первый вход блока управления 1 с блока 2, кратный оптимальному значению среднего усилия на зуб фрезы. В первой схеме сравнения блока 1 происходит алгебраическое В1,1читание и .на выходе ее образуется сигнал рассогласования, пропорциональный отклонению действительного значения среднего усилия на зуб фрезы от оптимального. Этот сигнал рассогласования через первый усилитель блока 1, коэффициент усиления которого имеет нелинейную характеристику, обратную нелинейности объекта управления, поступает на выход блока 1 и далее на второй привод 11. Скорость приво-да 11 будет изменяться до тех пор, пока сигнал рассогласования не станет равным нулю, или когда среднее усилие на зуб фрезы не станет равным оптимальному. При черновом фрезеровании скорость первого привода 10 вращения фрезы не регулируется, а устанавливается постоянной для данных условий обработки. С блока 2 через первый вход блока 1 на второй усилитель блока 1 подается постоянный сигнал, кратный требуемой скорости вращения фрезы. Этот усилитель через первый выход блока 1 связан-с первым приводом 10 вращения фрезы. При чистовом фрезеровании переключатель блока 1 ставится также в соответствующее положение и сигнал с датчика усилия резания 4 через четвертый вход и переключатель блока 1 поступает на вычитающий вход первой схемы сравнения, а сигнал, выдаваемый блоком 2 и пропорциональный оптимальному значению усилия резания, поступает через первый вход блока 1 на суммирующий вход. Выходной сигнал рассогласования этой схемы сравнения будет в конечном счете изменять скорость второго привода 11 стола до тех пор, пока сигнал рассогласования не станет равным нулю, или когда усилие резания не станет равным оптимальному. Для обеспечения качества процесса чистового фрезерования предусматривается стабилизация заданного значения оборотной подачи при переменных значениях скорости подачи стола. С этой целью сигналы с первого и второго датчиков скорости 5 и 6, связанные соответственно с приводами 10 и 11, поступают на первый и второй входы -первого делителя напряжения 8. Выходной сигнал с делителя напряжения 8, пропорциональный величине обороткой подачи, через третий вход блока 1 поступает на вычитающий вход второй схемы сравнения блока 1. На суммирующий вход этой схемы сравнения подается сигнал из блока 2 через первый вход блока 1, пропорциональный заданной величине подачи на оборот фрезы при требуемом качестве процесса чистого фрезерования. В схеме сравнения происходит алгебраическое вычитание и на выходе ее образуется сигнал рассогласования, пропорциональный отклонению действительной величины подачи на оборот фрезы от заданной который поступает на вычитающий вход третьей схемы сравнения блока 1. На суммирующий вход этой схемы сравнения подается сигнал с датчика температуры через второй вход блока 1, а сигнал рассогласования схемы сравнения поступает через переключатель на второй усилитель блока 1. Это приводит к тому, что первый привод 10, связанный со вторым

усилителем блока 1 через первый выход, будет изменять скорость вращения фрезы до тех пор, пока сигнал рассогласования не станет равным нулю, то есть до тех пор, пока подача на оборот фрезы не станет равной заданной.

В связи с тем, что при торцовом фрезеровании деталей со сложной конфигурацией обрабатываемой поверхности общее усилие резания является функцией многих переменных, система стабилизации среднего усилия на зуб фрезы при черновом фрезеровании позволяет оптимизировать работу каждого зуба фрезы, повысить долговечность СПИД и интенсифицировать процесс обработки., .

Чистовое торцовое фрезерование со стабилизацией общего усилия резания и оборотной подачи позволяет получить требуемую чистоту обрабатываемой поверхности при переменных значениях скорости подачи стола. Путем стабилизации общего коэффициента усиления системы улучщены динамические характеристики и обеспечена устойчивость системы при нелинейном объекте управления.

Формула изобретения

Устройство для адаптивного программного управления металлорежущими станками, содержащее блок управления, первый вход которого подключен к выходу блока задания программы, второй вход - к выходу датчика температуры, третий вход - к выходу первого делителя напряжения, первый вход которого через первый датчик скорости и первый привод соединен с первым выходо.м блока управления, второй вход - через второй д,атчик скорости и второй привод-СО вторым выходом блока управления, и датчик усилия резания, отличающееся тем, что, с целью повыщения точности устройства, оно содержит датчик контакта инструмента с деталью, вход которого подключен к другому выходу второго привода, и второй делитель напряжения, первый вход которого соединен с выходом датчика усилия резания и с четвертым входом блока управления, второй вход - с выходом датчика контакта инструмента с деталью, а выход второго делителя напряжения соединен с пятым входом блока управления.

20

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР № 435504, М кл2, G 05 В 19/32, 1972.

2.Патент США № 3634664, кл. 235-- 151. 11,

25 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической коррекции погрешности фрезерования | 1981 |

|

SU1028473A1 |

| Устройство для измерения глубины и ширины фрезерования | 1982 |

|

SU1060412A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ НА ФРЕЗЕРНОМ СТАНКЕ С ЧПУ | 2013 |

|

RU2571553C2 |

| Способ управления фрезерным станком | 1984 |

|

SU1224134A1 |

| Линейно-круговой интерполятор | 1978 |

|

SU896596A2 |

| Система адаптивного управления токарным станком | 1977 |

|

SU656025A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Способ автоматического управленияпОдАчЕй пРи фРЕзЕРОВАНии | 1977 |

|

SU814658A1 |

| Система адаптивного управления | 1983 |

|

SU1133583A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ СКОРОСТИ ПОДАЧИ ИНСТРУМЕНТА ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ | 2003 |

|

RU2256543C2 |

CD-С

Авторы

Даты

1978-04-25—Публикация

1975-03-27—Подача