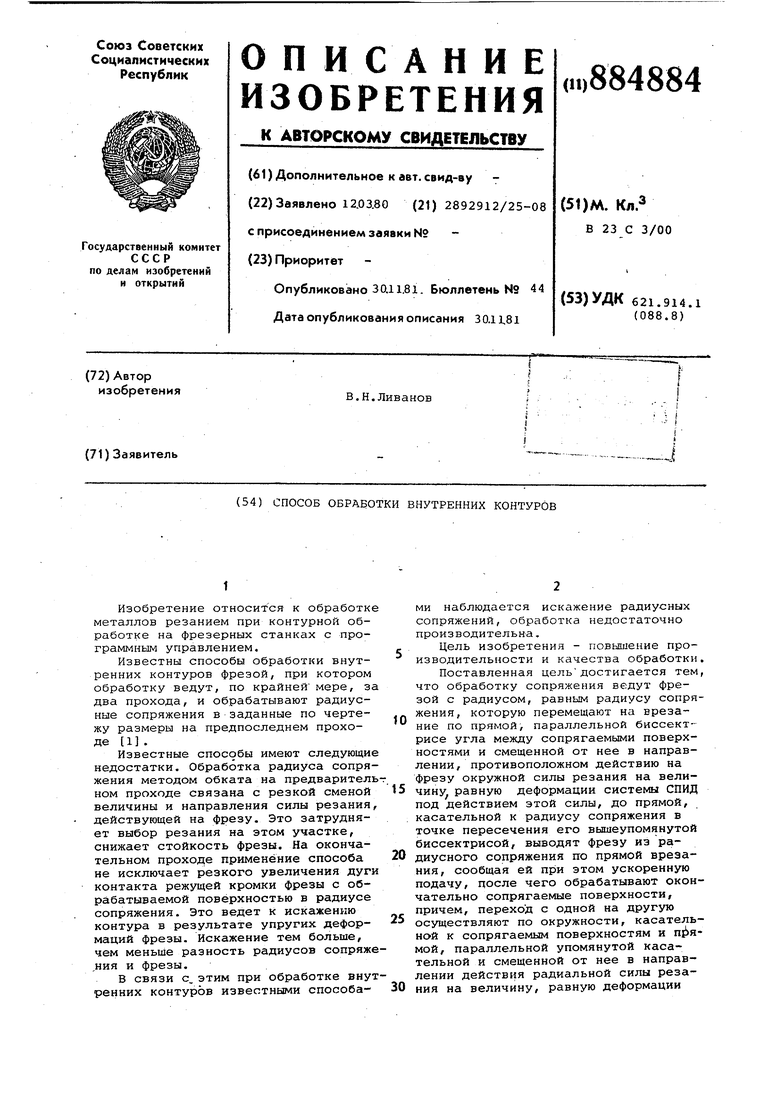

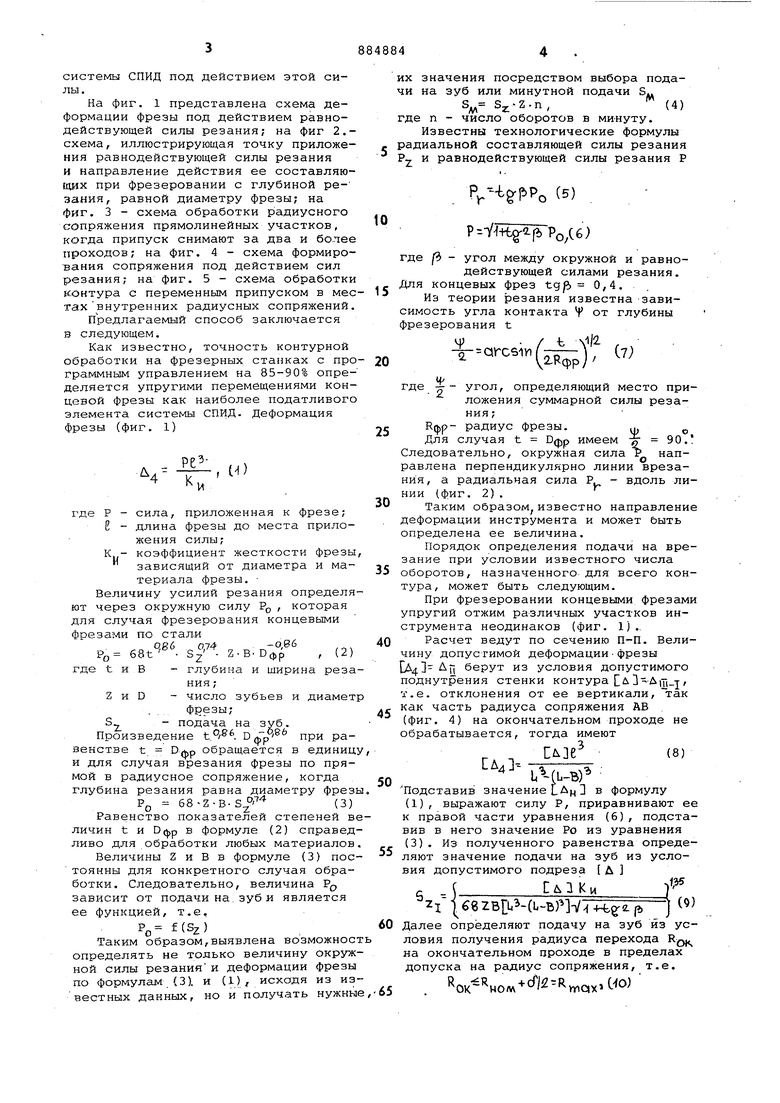

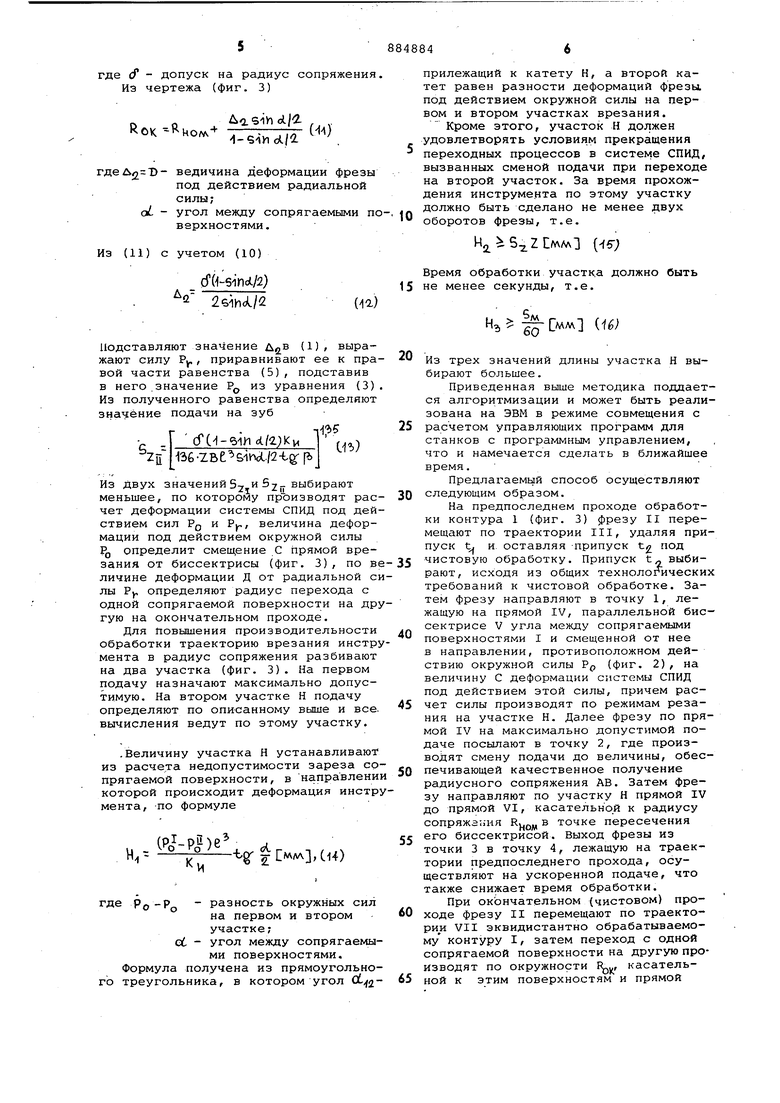

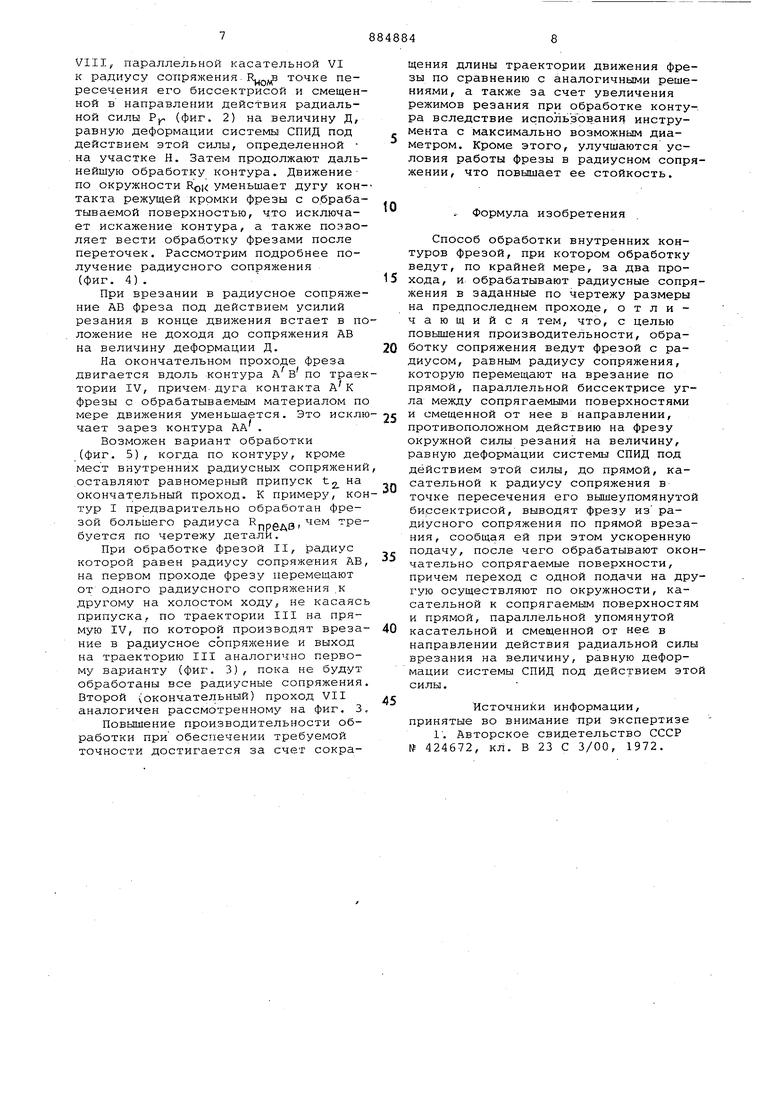

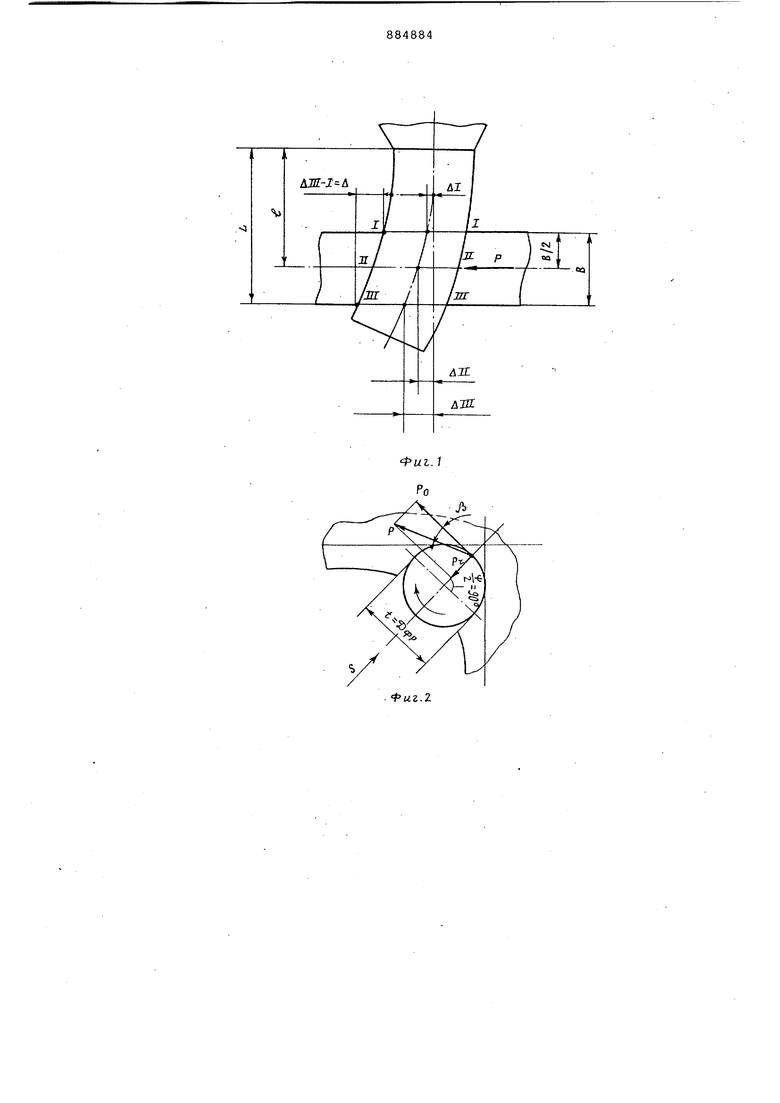

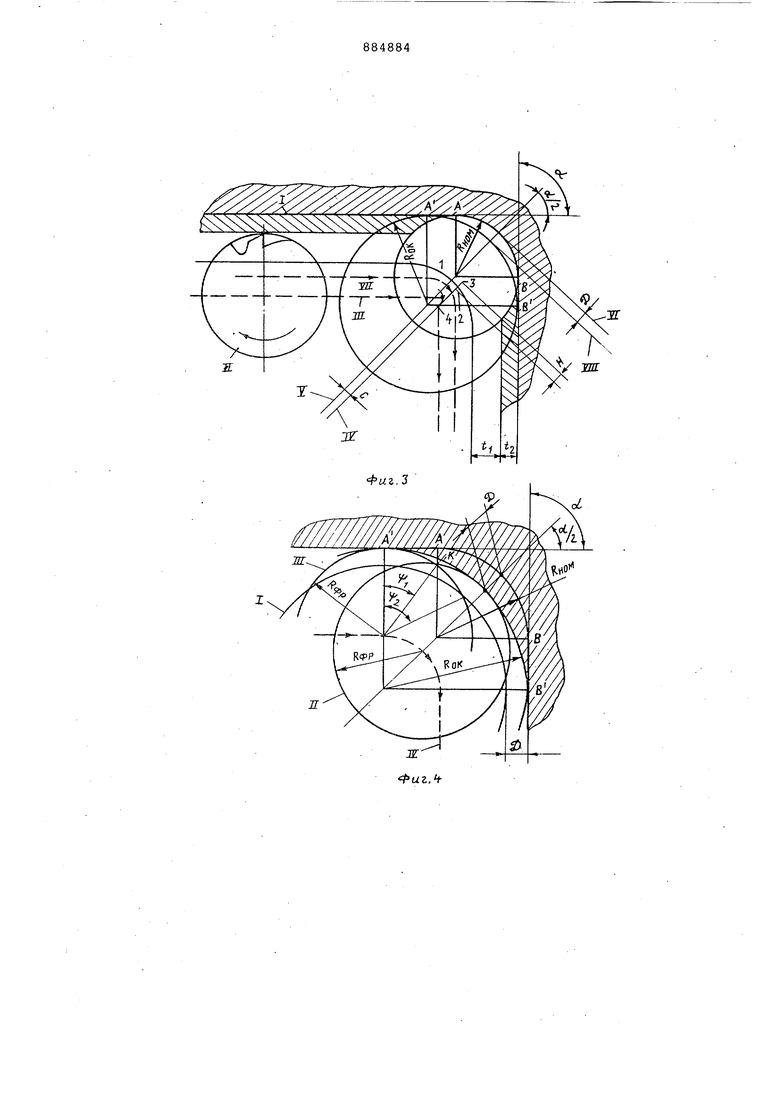

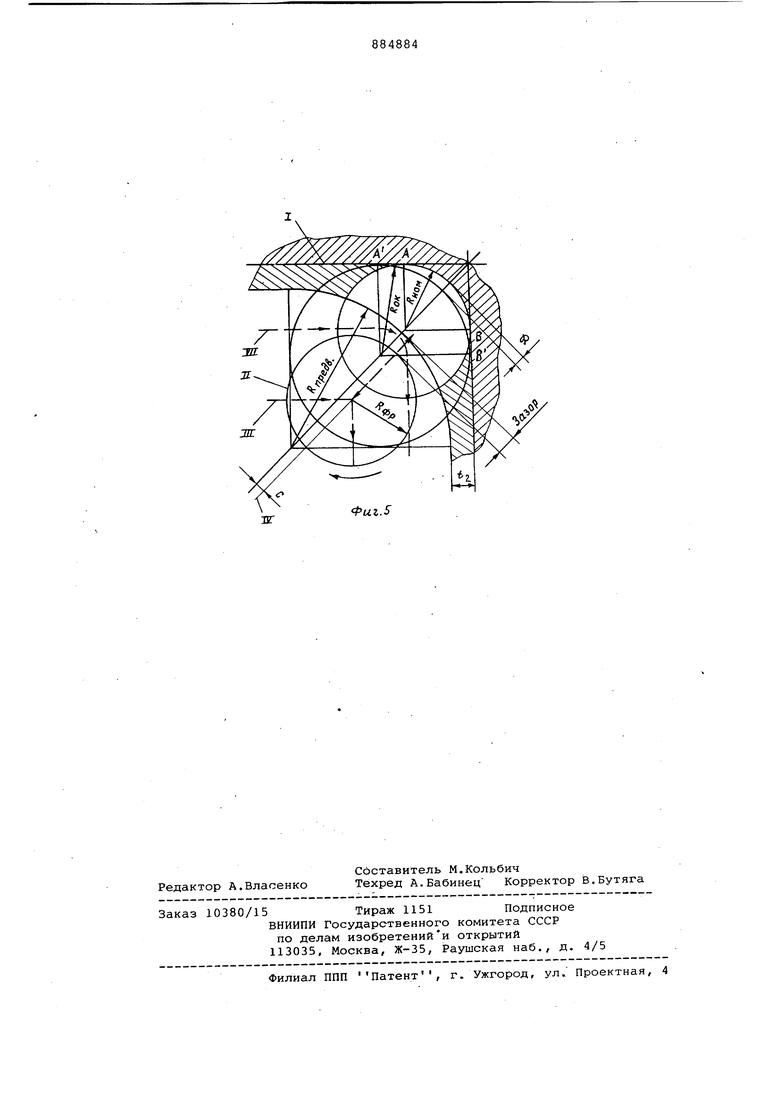

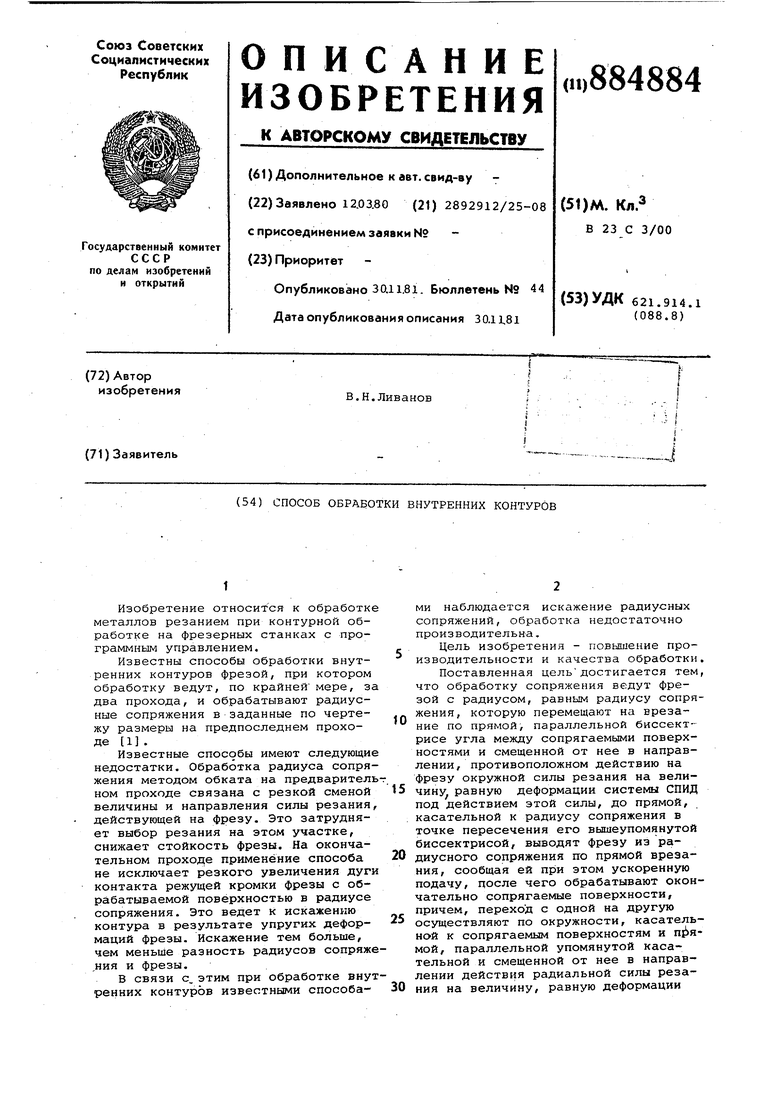

Изобретение относится к обработке металлов резанием при контурной обработке на фрезерных станках с программным управлением. Известны способы обработки внутренних контуров фрезой, при котором обработку ведут, по крайней мере, за два прохода, и обрабатывают радиусные сопряжения в заданные по чертежу размеры на предпоследнем проходе 11. Известные способы имеют следующие недостатки. Обработка радиуса сопряжения методом обката на предваритель ном проходе связана с резкой сменой величины и направления силы резания действующей на фрезу. Это затрудняет выбор резания на этом участке, снижает стойкость фрезы. На окончательном проходе применение способа не исключает резкого увеличения дуг контакта режущей кромки фрезы с обрабатываемой поверхностью в радиусе сопряжения. Это ведет к искажению контура в результате упругих деформаций фрезы. Искажение тем больше, чем меньше разность радиусов сопряж ния и фрезы. В связи с. этим при обработке вну ренних контуров известными способами наблюдается искажение радиусных сопряжений, обработка недостаточно производительна, Цель изобретения - повышение производительности и качества обработки. Поставленная цельдостигается тем, что обработку сопряжения ведут фрезой с радиусом, равным радиусу сопряжения, которую перемещают на врезание по прямой, параллельной биссектрисе угла между сопрягаемыми поверхностями и смещенной от нее в направлении, противоположном действию на фрезу окружной силы резания на величину равную деформации системы СПИД под действием этой силы, до прямой, касательной к радиусу сопряжения в точке пересечения его вышеупомянутой биссектрисой, выводят фрезу из радиусного сопряжения по прямой врезания, сообщая ей при этом ускоренную подачу, после чего обрабатывают окончательно сопрягаемые поверхности, причем, переход с одной на другую осуществляют по окружности, касательной к сопрягаемым поверхностям и прямой, параллельной упомянутой касательной и смещенной от нее в направлении действия радиальной силы резания на величину, равную деформации системы СПИД под действием этой силы. На фиг. 1 представлена схема деформации фрезы под действием равнодействующей силы резания; на фиг 2.схема, иллюстрирующая точку приложения равнодействующей силы резания и направление действия ее составляювдах при фрезеровании с глубиной резания, равной диаметру фрезы; на фиг. 3 - схема обработки радиусного сопряжения прямолинейных участков, когда припуск снимают за два и более проходов; на фиг. 4 - схема формирования сопряжения под действием сил резания; на фиг. 5 - схема обработки контура с переменным припуском в мес таквнутренних радиусных сопряжений. Предлагаемый способ заключается в следующем. Как известно, точность контурной обработки на фрезерных станках с про граммным управлением на 85-90% определяется упругими перемещениями концевой фрезы как наиболее податливого элемента системы СПИД. Деформация фрезы (фиг. 1) N -f-где Р - сила, приложенная к фрезе; Е - длина фрезы до места приложения силы; Ку- коэффициент жесткости фрезы зависящий от диаметра и материала фрезы. Величину усилий резания определя ют через окружную силу Рр , которая для случая фрезерования концевыми фрезами по стали ойб 074 -о86 РО 68t - Sf - г.В.Офр , (2) где t и В - глубина и ширина реза ния; Z и D - число зубьев и диамет . фрезы; S. - подача на зуб. Произведение t. при равенстве t Офр обращается в единиц и для случая врезания фрезы по прямой в радиусное сопряжение, когда глубина резания равна диаметру фрез РО 68-Z-B- (3) Равенство показателей степеней в личин t и ПФР в формуле (2) справед ливо для обработки любых материалов Величины Z и В в формуле (3) пос тоянны для конкретного случая обработки. Следовательно, величина , зависит от подачи на, зуб и является ее функцией, т.е. Рд f(Sz) Таким образом,выявлена возможнос определять не только величину окруж ной силы резания и деформации фрезы по формулам.(3). и (1), исходя из из вестных данных, но и получать нужны х значения посредством выбора подаи на зуб или минутной подачи S.. S .n, (4) де п - число оборотов в ми-нуту. Известна технологические формулы адиальной составляющей силы резания - и равнодействующей силы резания Р Py --bg-lbPo С5) ) где ft - угол между окружной и равнодействующей силами резания. Для концевых фрез tg/i 0,4. Из теории резания известна зависимость угла контакта У от глубины фрезерования t 4J / t i/i , , ) где - - угол, определяющий место приложения суммарной силы резаКфр- радиус фрезы. 9ot Для случая t Офр имеем Следовательно, окружная сила направлена перпендикулярно линии Срезания , а радиальная сила Р. - вдоль линии (фиг. 2). Таким образом известно направление деформации инструмента и может быть определена ее величина. Порядок определения подачи на врезание при условии известного числа оборотов, назначенного для всего контура, может быть следующим. При фрезеровании концевыми фрезами упругий отжим различных участков инструмента неодинаков (фиг. 1)., Расчет ведут по сечению П-П. Величину допустимой деформациифрезы Afi берут из условия допустимого поднутрения стенки контура Д ,т , т.е. отклонения от ее вертикали, так как часть радиуса сопряжения АВ (фиг. 4) на окончательном проходе не обрабатывается, тогда имеют (8) (Ь-В) 1АнЗ В Подставив значение в формулу (1), выражают силу Р, приравнивают ее к правой части уравнения (6), подставив в него значение Ро из уравнения (3). Из полученного равенства определяют значение подачи на зуб из условия допустимого подреза Д с- ) (b-BPlVo fe frj Далее определяют подачу на зуб из условия получения радиуса перехода RQJ на окончательном проходе в пределах допуска на радиус сопряжения, т.е. OK- HO-w- mQxCro) где сГ - допуск на радиус сопряже Из чертежа (фиг. 3) D о -. asind/ , ., RCK-ЯИО - ,.,,, () гдеЛ2 1)- величина деформации фр под действием радиальн силы; oL - угол между сопрягаемьом верхностями. Из (11) с учетом (10) Cf(6inoL/2) 2

Подставляют значение .в (1) , выражают силу Р, приравнивают ее к правой части равенства (5), подставив в него .значение Р из уравнения (3). Из полученного равенства определяют значение подачи на зуб

т

S . J in) .

ZBe Sinol/2-tg-f

Из Двух значенийЗ и S2fj. выбирают меньшее, по которому производят расчет деформации системы СПИД под действием сил РО и Р, величина деформации под действием окружной силы P(j определит смеш,ение С прямой врезания от биссектрисы (фиг. 3), по величине деформации Д от радиальной силы Ру, определяют радиус перехода с одной сопрягаемой поверхности на другую на окончательном проходе.

Для Повышения производительности обработки траекторию врезания инструмента в радиус сопряжения разбивают на два участка (фиг. 3). На первом подачу назначают максимально допустимую. На втором участке Н подачу определяют по описанному выше и все. вычисления ведут по этому участку.

.Величину участка Н устанавливают из расчета недопустимости зареза сопрягаемой поверхности, в направлении которой происходит деформация инструмента, по формуле

(pi-oil e J

Г- ° к ,С14)

где PQ-р - разность окружных сил на первом и втором участке;

d - угол между сопрягаемыми поверхностями.

Формула получена из прямоугольного треугольника, в котором угол

Из трех значений длины участка Н выбирают большее.

Приведенная выше методика поддается алгоритмизации и может быть реализована на ЭВМ в режиме совмещения с

расчетом управляющих программ для станков с программным управлением, что и намечается сделать в ближайшее время.

Предлагаемый способ осуществляют

следующим образом.

На предпоследнем проходе обработки контура 1 (фиг. 3) фрезу II перемещают по траектории III, удаляя припуск 1ц и оставляя -припуск t под

чистовую обработку. Припуск t,, выбирают, исходя из общих технологических требований к чистовой обработке. Затем фрезу направляют в точку 1, лежащую на прямой IV, параллельной биссектрисе V угла между сопрягаемыми поверхностями I и смещенной от нее в направлении, противоположном действию окружной силы Рр (фиг. 2), на величину С деформации системы СПИД под действием этой силы, причем расчет силы производят по режимам резания на участке Н. Далее фрезу по прямой IV на максимально допустимой подаче посылают в точку 2, где производят смену подачи до величины, обеспечивающей качественное получение

радиусного сопряжения АВ. Затем фрезу направляют по участку Н прямой IV до прямой VI, касательной к радиусу сопряжаьия ® точке пересечения

его биссектрисой. Выход фрезы из

точки 3 в точку 4, лежащую на траектории предпоследнего прохода, осуществляют на ускоренной подаче, что также снижает время обработки.

При окончательном (чистовом) проходе фрезу II перемещают по траектори 1 VII эквидистантно обрабатываемому контуру I, затем переход с одной сопрягаемой поверхности на другую производят по окружности , касательной к этим поверхностям и прямой прилежащий к катету Н, а второй катет равен разности деформаций фрезы, под действием окружной силы на первом и втором участках врезания. Кроме этого, участок Н должен удовлетворять условиям прекращения переходных процессов в системе СПИД, вызванных сменой подачи при переходе на второй участок. За время прохождения инструмента по этому участку должно быть сделано не менее двух оборотов фрезы, т.е. .2, (бг) Время обработки участка должно быть не менее секунды, т.е. Н,, Ig-Смм (; VIII, параллельной касательной VI к радиусу сопряжения 1 точке пересечения его биссектрисой и смещенной в направлении действия радиальной силы Рр (фиг, 2) на величину Д, равную деформации системы СПИД под действием этой силы, определенной на участке Н. Затем продолжают дальнейшую обработку контура. Движениепо окружности RO« уменьшает дугу контакта режущей кромки фрезы с обрабатываемой поверхностью, что исключает искажение контура, а также позволяет вести обработку фрезами после переточек. Рассмотрим подробнее получение радиусного сопряжения (фиг. 4). При врезании в радиусное сопряжение АВ фреза под действием усилий резания в конце движения встает в по ложение не доходя до сопряжения АВ на величину деформации Д. На окончательном проходе фреза двигается вдоль контура А в по траек тории IV, причем-дуга контакта А К фрезы с обрабатываемым материалом по мере движения уменьшается. Это исклю чает зарез контура АА . Возможен вариант обработки (фиг. 5), когда по контуру, кроме мест внутренних радиусных сопряжени .оставляют равномерный припуск t, окончательный проход. К примеру, ко тур I предварительно обработан фрезой большего радиуса ,чем тре буется по чертежу детали. При обработке фрезой II, радиус которой равен радиусу сопряжения АВ на первом проходе фрезу перемещают от одного радиусного сопряжения к другому на холостом ходу, не касаяс припуска, по траектории III на прямую IV, по которой производят вреза ние в радиусное сопряжение и выход на траекторию III аналогично первому варианту (фиг. 3), пока не будут обработаны все радиусные сопряжения Второй (окончательный) проход VII аналогичен рассмотренному на фиг. 3 Повышение производительности обработки при обеспечении требуемой точности достигается за счет сокращения длины траектории движения фрезы по сравнению с аналогичными решениями, а также за счет увеличения режимов резания при обработке контура вследствие использования инструмента с максимально возможным диаметром. Кроме этого, улучшаются условия работы фрезы в радиусном сопряжении, что повышает ее стойкость. . Формула изобретения Способ обработки внутренних контуров фрезой, при котором обработку ведут, по крайней мере, за два прохода, и обрабатывают радиусные сопряжения в заданные по чертежу размеры на предпоследнем проходе, отличающийся тем, что, с целью повышения производительности, обработку сопряжения ведут фрезой с радиусом, равным радиусу сопряжения, которую перемещают на врезание по прямой, параллельной биссектрисе угла между сопрягаемыми поверхностями и смещенной от нее в направлении, противоположном действию на фрезу окружной силы резания на величину, равную деформации системы СПИД под действием этой силы, до прямой, касательной к радиусу сопряжения в точке пересечения его вышеупомянутой биссектрисой, выводят фрезу из радиусного сопряжения по прямой врезания, сообщая ей при этом ускоренную подачу, после чего обрабатывают окончательно сопрягаемые поверхности, причем переход с одной подачи на другую осуществляют по окружности, касательной к сопрягаемым поверхностям и прямой, параллельной упомянутой касательной и смещенной от нее в направлении действия радиальной силы врезания на величину, равную деформации системы СПИД под действием этой силы. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 424672, кл. В 23 С 3/00, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ фрезерования внутренних радиусных сопряжений поверхностей деталей | 2018 |

|

RU2674376C1 |

| Способ фрезерования контурных поверхностей | 1983 |

|

SU1143523A1 |

| Способ обработки контурных поверхностей деталей | 1980 |

|

SU942907A1 |

| Способ обработки | 1987 |

|

SU1484476A1 |

| Способ фрезерования внутренних контуров деталей | 1980 |

|

SU891254A1 |

| Способ врезания фрезы | 1991 |

|

SU1797524A3 |

| Способ фрезерования пазов в тонких стенках заготовок | 1988 |

|

SU1540957A1 |

| Способ обработки плоскостей | 1990 |

|

SU1757788A1 |

| Способ фрезерования гладких замкнутых контурных поверхностей деталей | 1983 |

|

SU1168351A1 |

| Способ обработки радиусных сопряжений | 1977 |

|

SU733876A1 |

Авторы

Даты

1981-11-30—Публикация

1980-03-12—Подача