Изобретение относится к области механической обработки, а более конкретно - к процессам фрезерной обработки нежестких деталей в машиностроении, приборостроении и других отраслях техники.

Целью изобретения является повышение производительности и качества при обработке нежестких деталей.

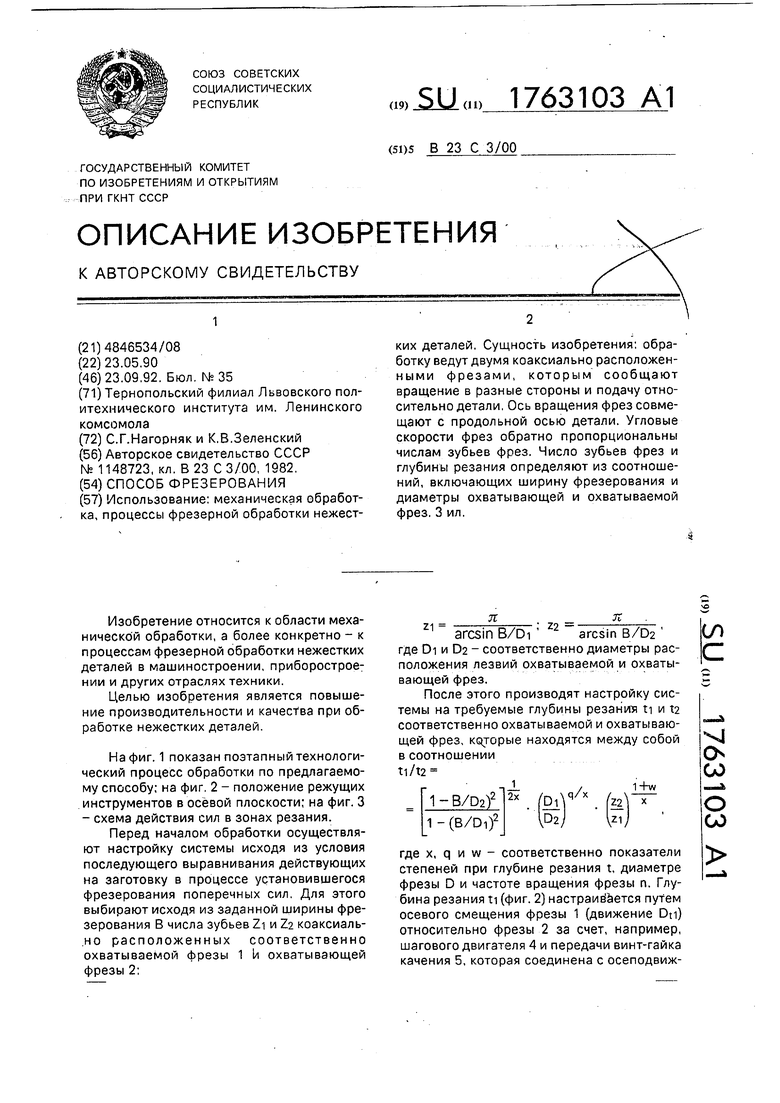

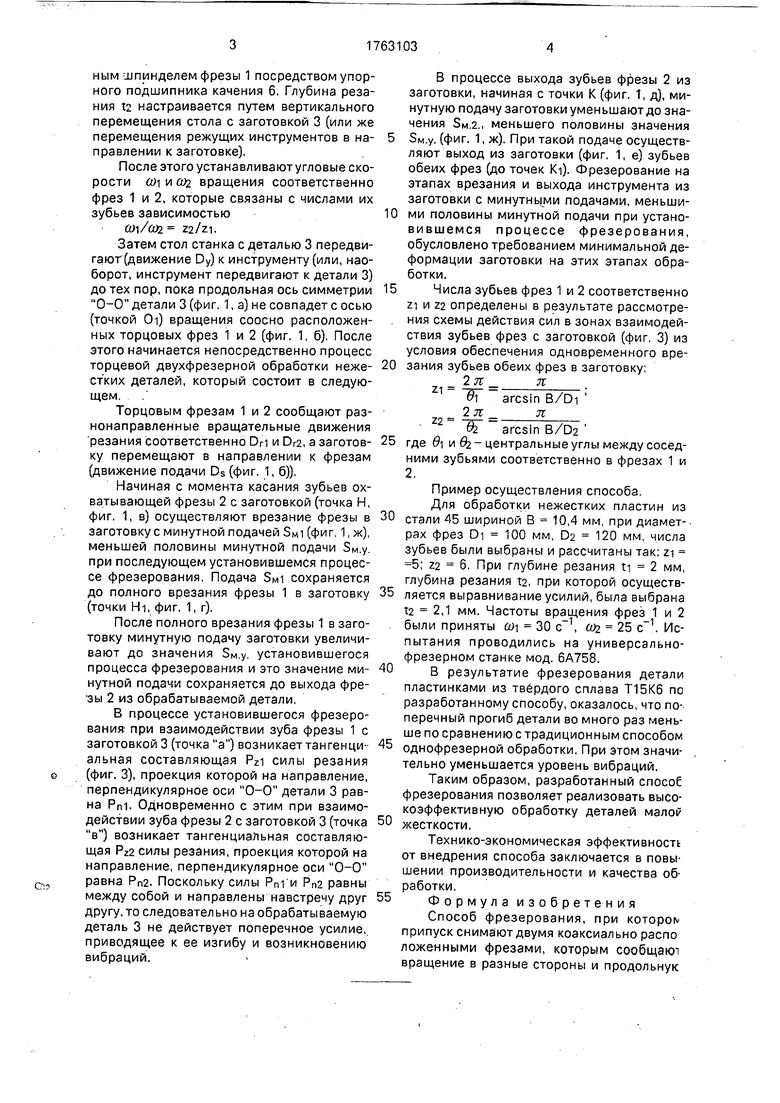

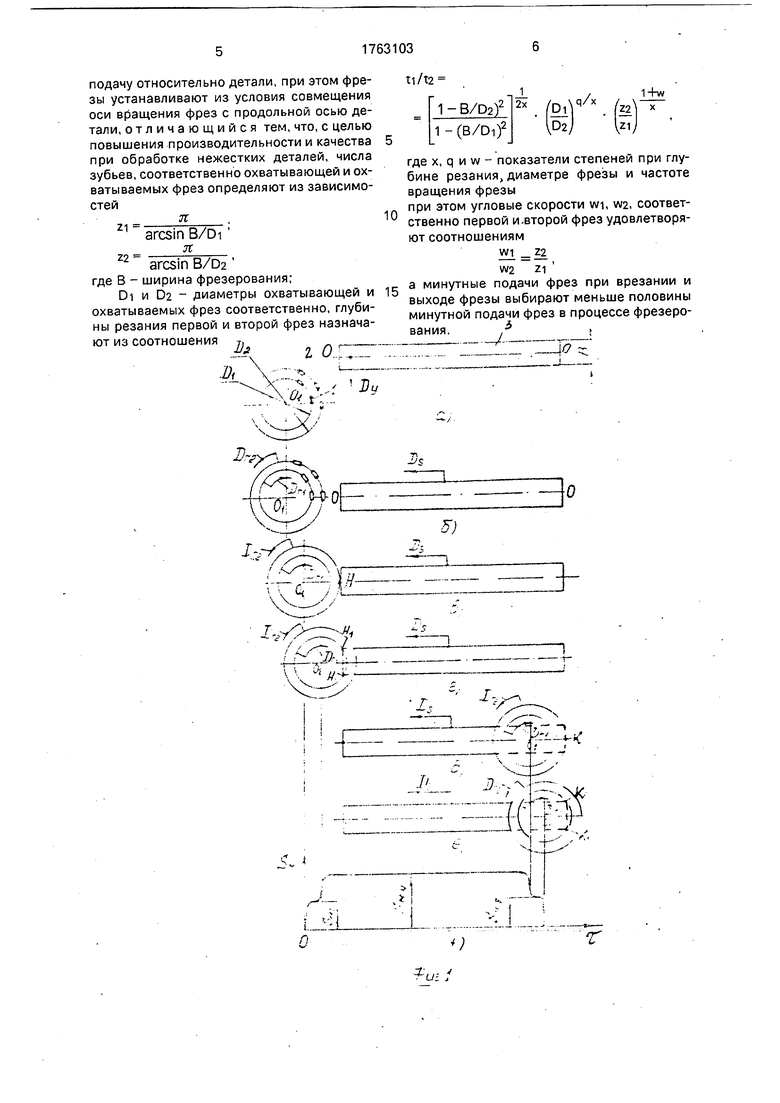

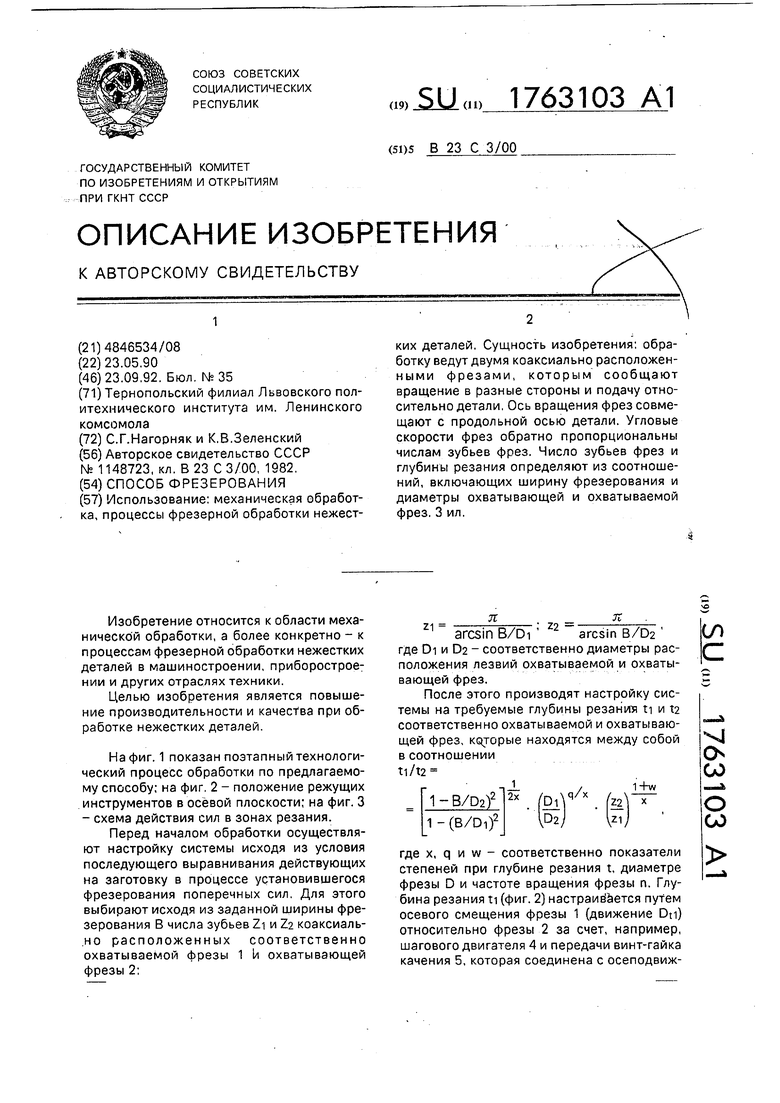

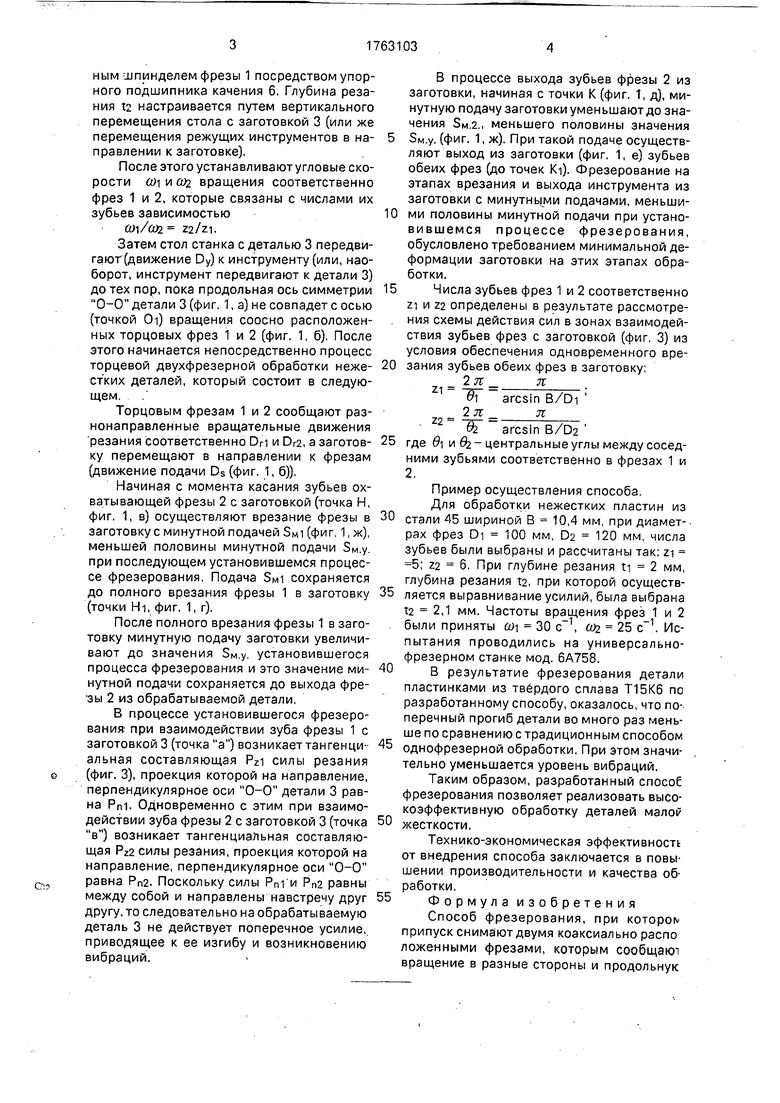

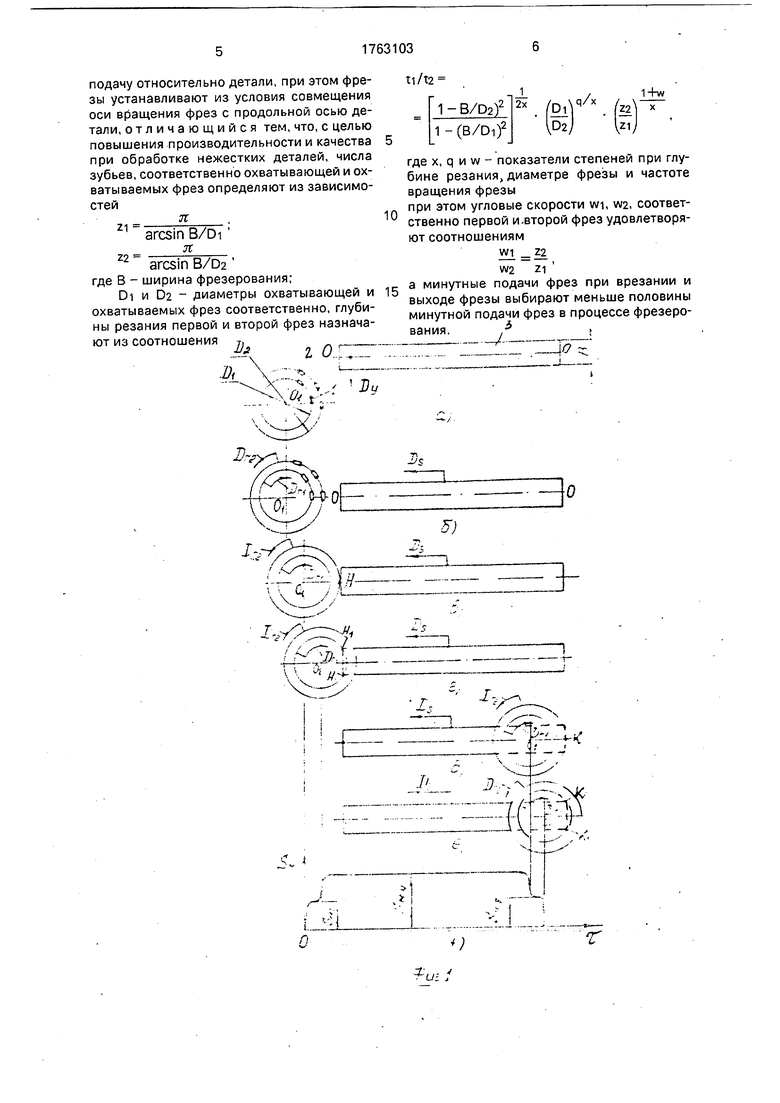

На фиг. 1 показан поэтапный технологический процесс обработки по предлагаемому способу; на фиг 2 - положение режущих инструментов в осевой плоскости; на фиг. 3 - схема действия сил в зонах резания.

Перед началом обработки осуществляют настройку системы исходя из условия последующего выравнивания действующих на заготовку в процессе установившегося фрезерования поперечных сил. Для этого выбирают исходя из заданной ширины фрезерования В числа зубьев Zi и 2г коаксиаль- но расположенных соответственно охватываемой (Ьрезы 1 и охватывающей фрезы 2:

Z1

п

Z2

К

arcsin B/Di arcsin B/D2

где Di и Da - соответственно диаметры расположения лезвий охватываемой и охватывающей фрез.

После этого производят настройку системы на требуемые глубины резания ti и t2 соответственно охватываемой и охватывающей фрез, которые находятся между собой в соотношении

t1/T2

(Л

С

ч о

GO

О

СО

где х, q и w - соответственно показатели степеней при глубине резания t, диаметре фрезы D и частоте вращения фрезы п. Глубина резания ti (фиг. 2) настраивается путем осевого смещения фрезы 1 (движение Dti) относительно фрезы 2 за счет, например, шагового двигателя 4 и передачи винт-гайка качения 5, которая соединена с осеподвиж

ным -ипинделем фрезы 1 посредством упорного подшипника качения 6. Глубина резания t2 настраивается путем вертикального перемещения стола с заготовкой 3 (или же перемещения режущих инструментов в направлении к заготовке).

После этого устанавливают угловые скорости wi и вращения соответственно фрез 1 и 2, которые связаны с числами их зубьев зависимостью

йЛ/йЈ 22/Z1.

Затем стол станка с деталью 3 передви- гаюг(движение Dy) к инструменту (или, наоборот, инструмент передвигают к детали 3) до тех пор, пока продольная ось симметрии 0-0 детали 3 (фиг. 1, а) не совпадет с осью (точкой Oi) вращения соосно расположенных торцовых фрез 1 и 2 (фиг. 1, б). После этого начинается непосредственно процесс торцевой двухфрезерной обработки нежестких деталей, который состоит в следующем.

Торцовым фрезам 1 и 2 сообщают разнонаправленные вращательные движения резания соответственно Dri и Dr2, а заготовку перемещают в направлении к фрезам (движение подачи Ds (фиг. 1, б)).

Начиная с момента касания зубьев охватывающей фрезы 2 с заготовкой (точка Н, фиг. 1, в) осуществляют врезание фрезы в заготовку с минутной подачей SM1 (фиг. 1, ж), меньшей половины минутной подачи Зм.у. при последующем установившемся процессе фрезерования. Подача Зм1 сохраняется до полного врезания фрезы 1 в заготовку (точки Hi, фиг. 1, г).

После полного врезания фрезы 1 в заготовку минутную подачу заготовки увеличивают до значения SM.y. установившегося процесса фрезерования и это значение минутной подачи сохраняется до выхода фрезы 2 из обрабатываемой детали,

В процессе установившегося фрезерования при взаимодействии зуба фрезы 1 с заготовкой 3 (точка а) возникает тангенциальная составляющая PZ1 силы резания (фиг. 3), проекция которой на направление, перпендикулярное оси 0-0 детали 3 равна РП1. Одновременно с этим при взаимодействии зуба фрезы 2 с заготовкой 3 (точка в) возникает тангенциальная составляющая Р22 силы резания, проекция которой на направление, перпендикулярное оси 0-0 равна РП2. Поскольку силы РП1 и РП2 равны между собой и направлены навстречу друг другу, то следовательно на обрабатываемую деталь 3 не действует поперечное усилие, приводящее к ее изгибу и возникновению вибраций.

Z2:

В процессе выхода зубьев фрезы 2 из заготовки, начиная с точки К (фиг. 1, д), минутную подачу заготовки уменьшают до значения Зм.2., меньшего половины значения

Зм.у. (фиг. 1, ж). При такой подаче осуществляют выход из заготовки (фиг, 1, е) зубьев обеих фрез (до точек K-i). Фрезерование на этапах врезания и выхода инструмента из заготовки с минутными подачами, меньши0 ми половины минутной подачи при установившемся процессе фрезерования, обусловлено требованием минимальной деформации заготовки на этих этапах обработки.

5 Числа зубьев фрез 1 и 2 соответственно zi и Z2 определены в результате рассмотрения схемы действия сил в зонах взаимодействия зубьев фрез с заготовкой (фиг, 3) из условия обеспечения одновременного вре0 зания зубьев обеих фрез в заготовку:

2л Л 21 Ж arcsin B/Di 2 Jt л

§2 arcsin B/D2

5 где $1 и $2- центральные углы между соседними зубьями соответственно в фрезах 1 и 2.

Пример осуществления способа.

Для обработки нежестких пластин из

0 стали 45 шириной В 10,4 мм, при диаметрах фрез DI 100 мм, D2 120 мм, числа зубьев были выбраны и рассчитаны так: zi 5; Z2 6. При глубине резания ti 2 мм, глубина резания t2, при которой осуществ5 ляется выравнивание усилий, была выбрана 2 2,1 мм. Частоты вращения фрез 1 и 2 были приняты a)i 30 , 0)2 25 . Испытания проводились на универсально- фрезерном станке мод. 6А758.

0 В результатие фрезерования детали пластинками из твёрдого сплава Т15К6 по разработанному способу, оказалось, что поперечный прогиб детали во много раз меньше по сравнению с традиционным способом

5 однофрезерной обработки. При этом значительно уменьшается уровень вибраций.

Таким образом, разработанный способ фрезерования позволяет реализовать высокоэффективную обработку деталей малое

0 жесткости.

Технико-экономическая эффективность от внедрения способа заключается в повышении производительности и качества об работки.

5 Формула изобретения

Способ фрезерования, при которого припуск снимают двумя коаксиально распо ложенными фрезами, которым сообщают вращение в разные стороны и продольнук

подачу относительно детали, при этом фрезы устанавливают из условия совмещения оси вращения фрез с продольной осью детали, отличающийся тем, что, с целью повышения производительности и качества при обработке нежестких деталей, числа зубьев, соответственно охватывающей и охватываемых фрез определяют из зависимостей

л

21

arcsin B/Di n

Z2 arcsin B/D2 где В - ширина фрезерования;

DI и Da - диаметры охватывающей и охватываемых фрез соответственно, глубины резания первой и второй фрез назначают из соотношения

г о ггг Я

I,

/.

J / - xNC

-.:-- -::7Ap-i

i-. i

t

с. i

о

t1/t2

СМ D2

q/x

1+w

где х, q и w - показатели степеней при глубине резания, диаметре фрезы и частоте вращения фрезы

при этом угловые скорости wi, W2, соответственно первой и,второй фрез удовлетворяют соотношениям

Wl 22 W2 21

а минутные подачи фрез при врезании и выходе фрезы выбирают меньше половины минутной подачи фрез в процессе фрезерования.,

Iff

О

J /

::7A

p-i

i-. i

t

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления фрезерным станком | 1984 |

|

SU1224134A1 |

| Способ строгания нелинейных поверхностей тонкостенных деталей лопаточных машин и инструмент для его реализации | 2023 |

|

RU2818545C1 |

| СПОСОБ ОБРАБОТКИ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2009 |

|

RU2419520C1 |

| Способ фрезерования торцовой фрезой | 1977 |

|

SU650731A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ НЕЖЕСТКИХ ЭЛЕМЕНТОВ ЗАГОТОВОК | 2009 |

|

RU2410207C1 |

| Способ фрезерования внутренних радиусных сопряжений поверхностей деталей | 2018 |

|

RU2674376C1 |

| Способ управления зубофрезерованием | 1990 |

|

SU1715522A1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ КОЛЬЦЕВЫХ КАНАВОК ПЕРЕМЕННОГО ПРОФИЛЯ | 2001 |

|

RU2210467C2 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ТИПА КОЛЕНЧАТЫХ ВАЛОВ | 2000 |

|

RU2198766C2 |

| СПОСОБ ФРЕЗЕРОВАНИЯ РЕЗЬБЫ ФРЕЗОЙ | 2023 |

|

RU2814129C1 |

Использование: механическая обработка, процессы фрезерной обработки нежестких деталей, Сущность изобретения: обработку ведут двумя коаксиально расположенными фрезами, которым сообщают вращение в разные стороны и подачу относительно детали, Ось вращения фрез совмещают с продольной осью детали. Угловые скорости фрез обратно пропорциональны числам зубьев фрез. Число зубьев фрез и глубины резания определяют из соотношений, включающих ширину фрезерования и диаметры охватывающей и охватываемой фрез. 3 ил.

(J,

| Способ фрезерования | 1982 |

|

SU1148723A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-23—Публикация

1990-05-23—Подача