Изобретение относится к станкостроению и может быть испол1-зовано на предпр 1ятиях, производящих: издгл повьшенной и высокой степени точности.

Цель изобретения - повьшгевие точности и производительности щтем стабилизации силового параметра при обработке по трем координат и м осям обеспечения оптимального значения подачи на врезание и повторного позционирования стола в исходную координату с высокой точностью в направлении трех коордютатных осей, припае одновременного повторного позиционирования в направлении двух координа ных осей.

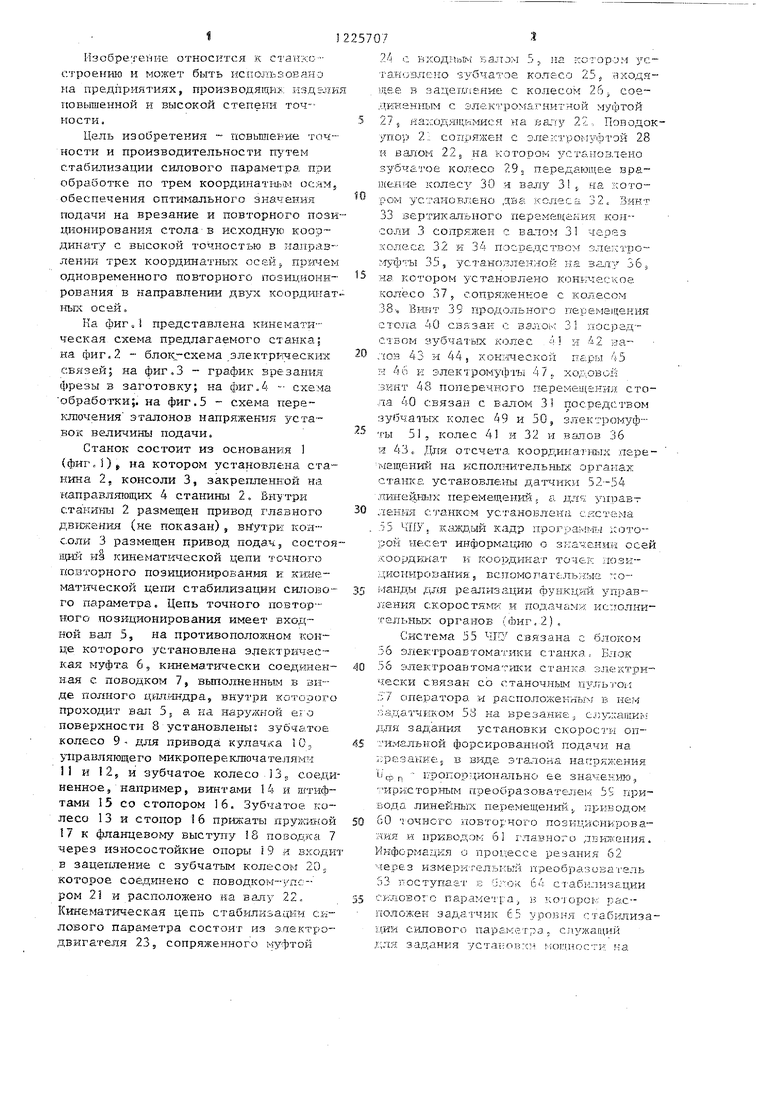

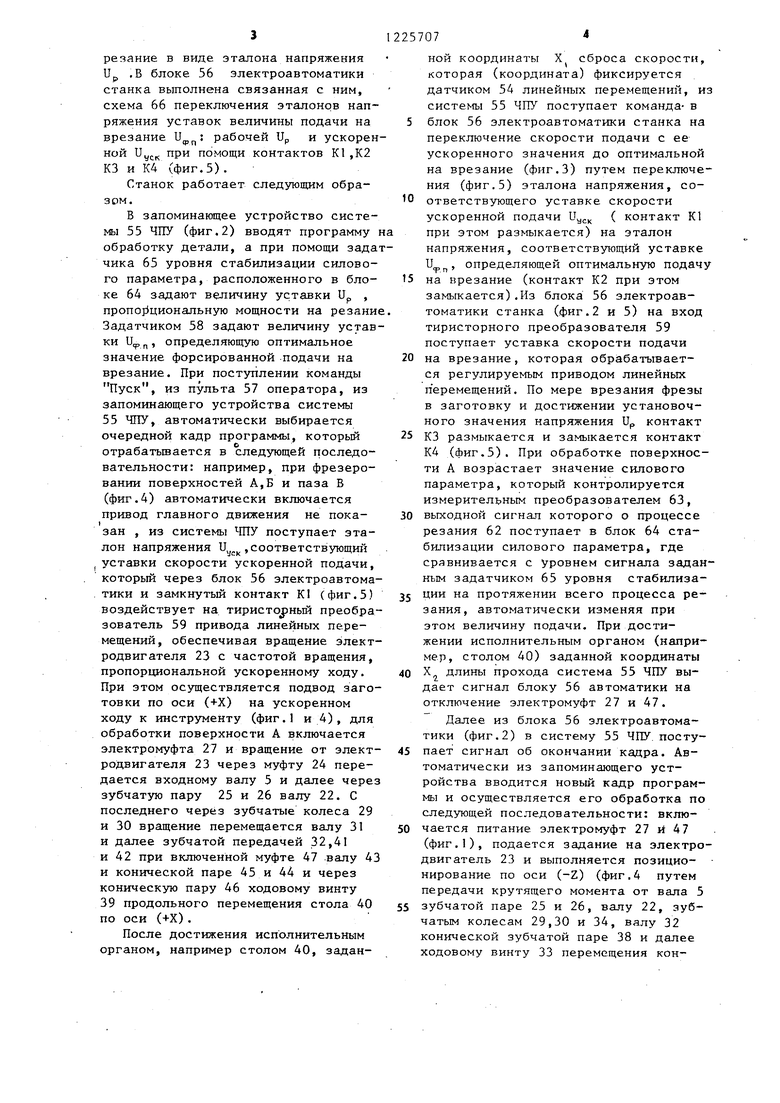

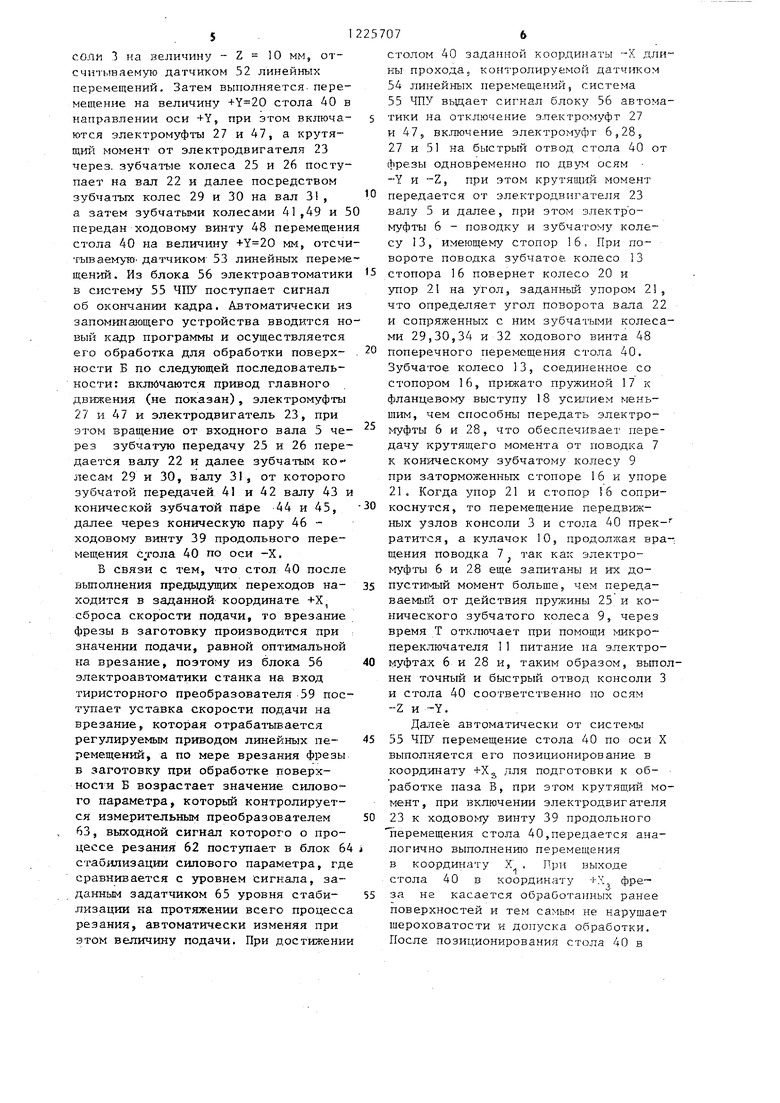

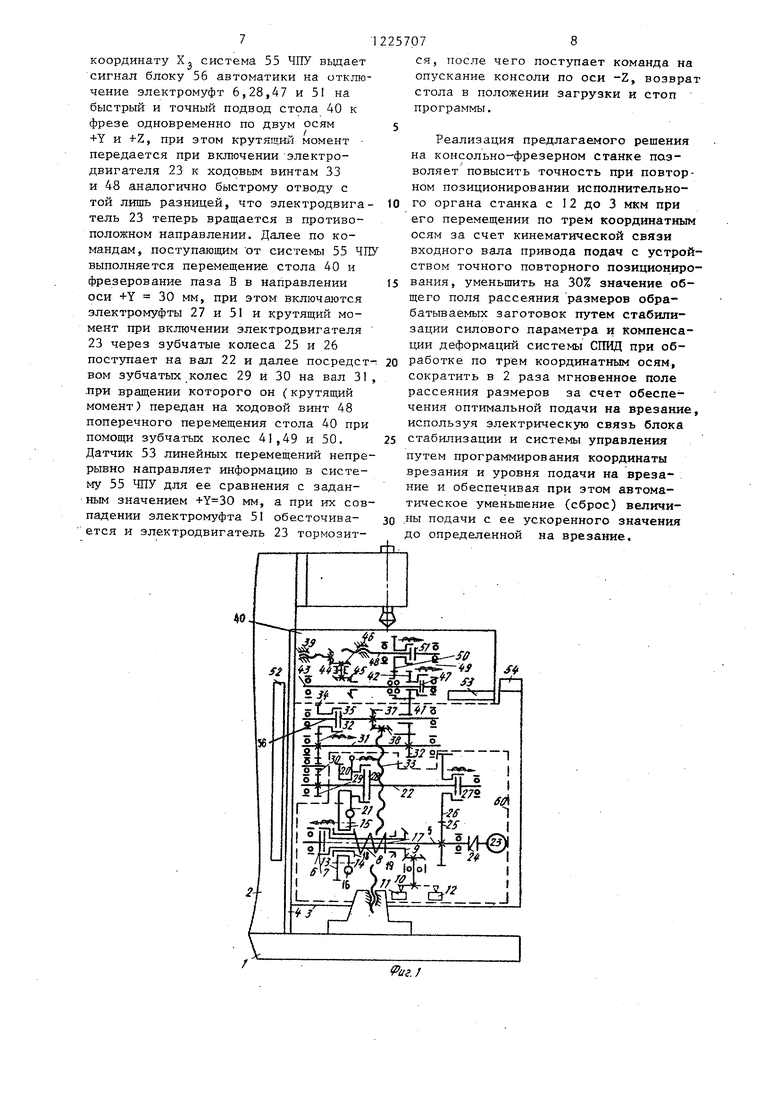

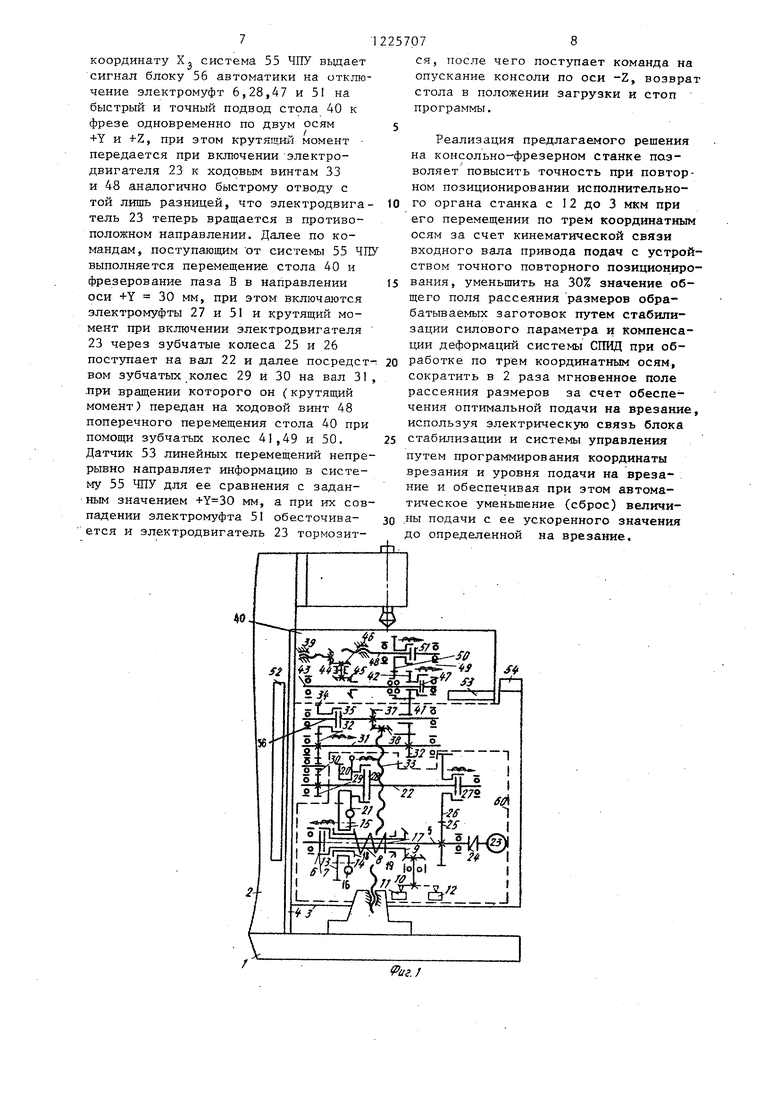

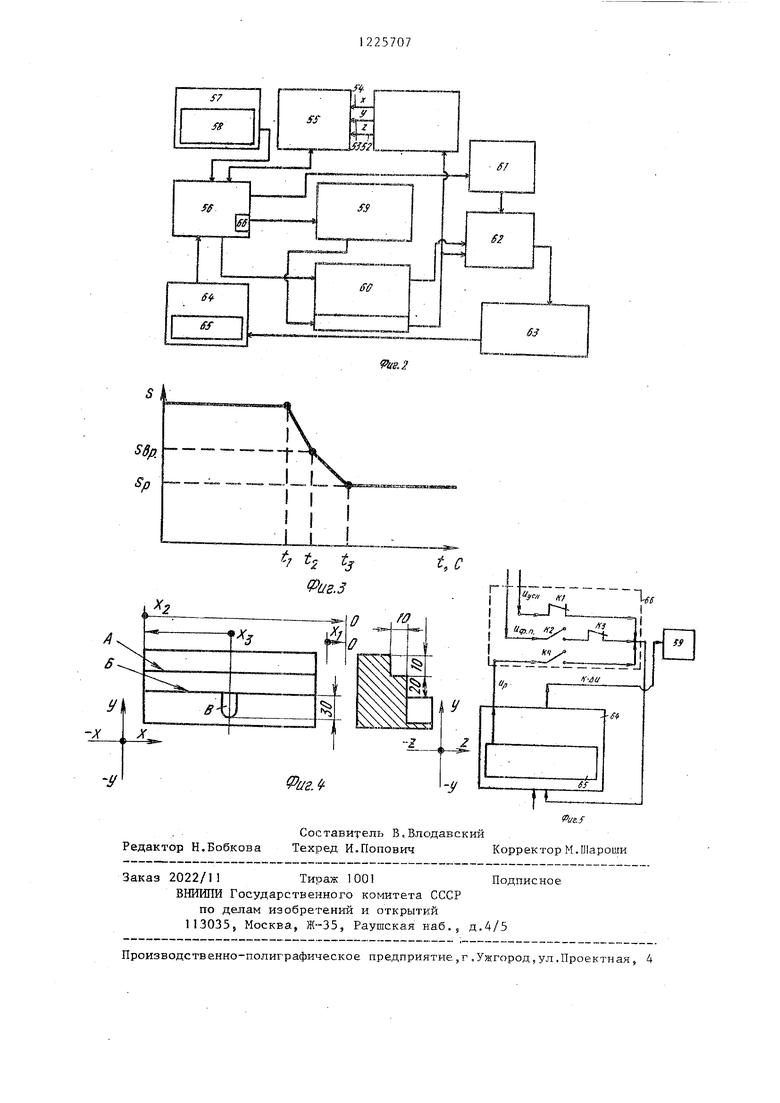

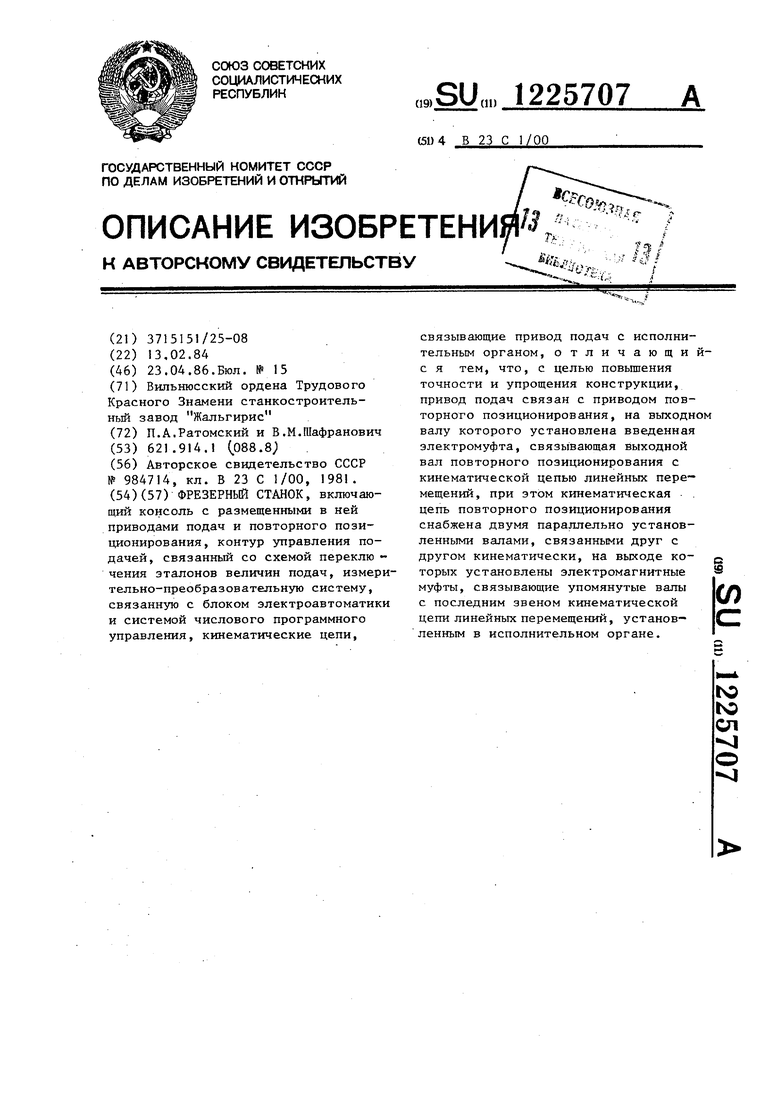

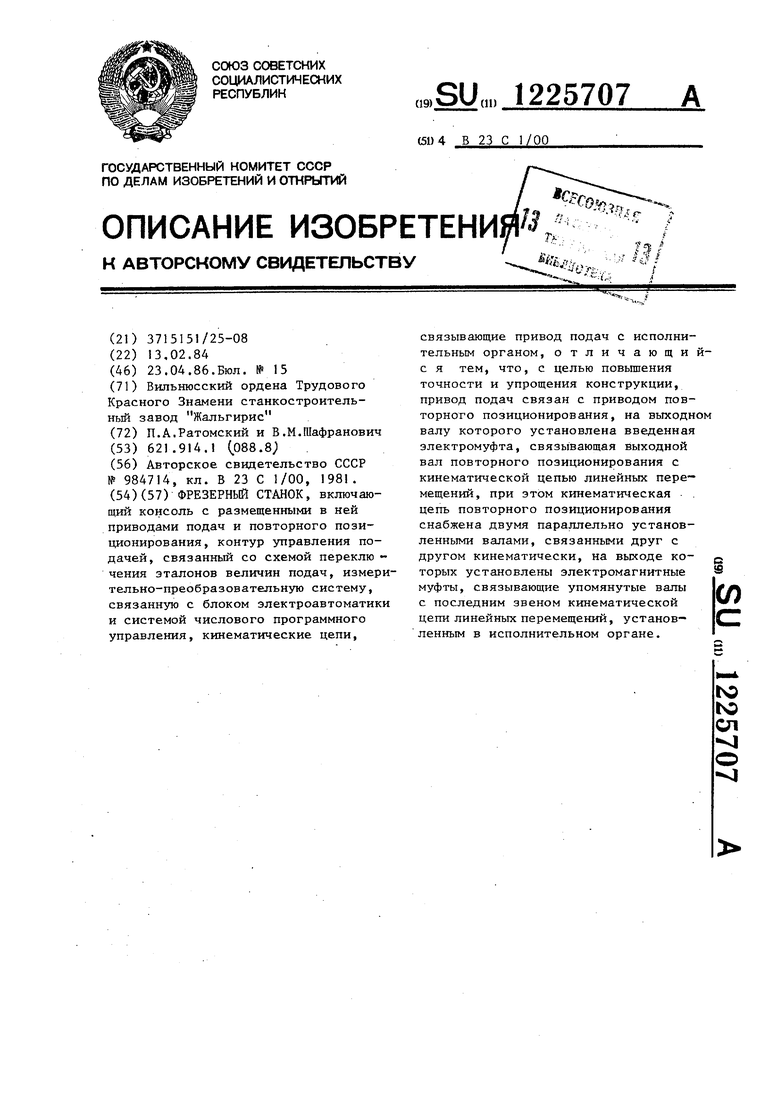

На фиг.1 представлена кинематическая схема предлагаемого станка , на фиг.2 - блок -схема электрргческих связей; на фиг,3 график врезания фрезы в заготовку; на фиг„4 - схема обработки;, на фиг,5 - схема переключения эталонов напряжения уставок величины подачи.

Станок состоит из основания 1 (фиг.О на котором установлена станина 2, консоли 3, закрепленной на направляющих 4 станины 2. Внутри станины 2 размещен привод главного дв1скения (не показан) , консоли 3 размещен привод подач, состо aiHfi и& кинематт-гческой цепи точного- повторного пoзициoн rpoБaния и киые- мат1 1еской депи стабилизации силового параметра. Цепь точного повторного позиционирования имеет входной вал 5, на противоположном конце которого установлена электрическая муфта 6, кинематически соединенная с поводком 7, вьшолненным в виде полного цапшздра, внутри которог проходит вал 5, а на наружной его поверхности 8 установлены: зубчатое колесо 9- для привода кулачка 10, управляющего микропере.ключателями 11 и 12, и зубчатое колесо JB соедненное, например, винтами 14 и штифтами 15 со стопором 16. Зубчатое колесо 13 и стопор 16 пр1шаты пружгшо 17 к фланцевому выступу 18 поводуса через износостойкие опоры i 9 я вход в зацегшение с зубчатым колесом 20, которое соединено с поводком--/пс-- ром 21 и расположено на валу 22. Кинематическая цепь стабилизации силового параметра состоит из электродвигателя 235 сопряженного муфтой

7/1

- валом j; на танозлено зубчатое колесо 25, акодя- щее в зацепление с колесом 26, сое- ,цк:Ненньтм с элек г;ро агни1 ной муфтой

27 5 яа:;-:;одя1дкмися на вал у 22, Поводок- упор 2.. сопряжен с электромуфтой 28 и вауюк 22, на котором установлено зубчатое колесо 29 передающее вращение колесу 30 и валу 31 на котором ус таиовлено два колеса 32. Зинт 33 вертик.-ального перемегдения кон-соли 3 сопрялсен с валом 31 Koxfecci 32 и 34 посредством элетстро- муф гы 35, установленной на залу 36j

Hs котором установлено коническое колесо 37, сопряженное с колесом 38-, Ви1-(Т 39 продольнО ;го перемещения стела 40 связан с вэлоь; 3 посредством зубчатых колес ч и 42 иа:;;ов 43 и 44, конт гческой 45 н 46 и электромуфты 47,. ходовой :зкнт 48 поперечного перемещенил стола 40 связан с вал ом 31 посредством зубчатьгх колес 49 и 50, злектрюмуф,рщ 51, колес 41 и 32 и валов 36

и 43. Для отсчета координаттух пере- мещени па исполнительных органах станке установлб .ны да гчикн 52-54 .гх пере1у1ещений, а для; ynpaav

ления с:танком установлена система 55 ЧПУ, к;1ждый кадр програь- ш. ;;ото-- ром нес:ет информацию о значении осей : :;оордкг1ат и координат точек лози- ционирс1вания вспомолат€:.пьные то™

1а.нды для реализации функ1 ;ий управления с;коростякя и подачами исгюлни- тальньж органов (Лиг,2),

Система 55 ЧГ У связана с блоком 56 электроавтоматики станка Блок

56 электроавтоматш-си станка злектри чески связан со станочным пуг.ъто и :;. / оператора и расположекньь.г в нем йадатчиком 53 на врезание,; сд;у::сашир; для задания установки скорости оп:, имальн:ой форсированной подачи на грезанив; в виде эталона напряжения ифр пропорционально ее значению, иристоргаям преобразователе|л 5s привода линейных перемещении: J приводом

60 очного повторного позиционкрова- ния и пркводок 61 главного движения. Иггформация о процессе резания 62 через нзме.ри гельный преобразова гель ЬЗ роступа.ет Е б;- ок 64 стабилизации

скповог с параметраз в кочорок расположен эадатчик 65 уровня стабилизации сипового парЕметрэ , ,ий ,г;ля задания установ: : Г Ющности на

резание в виде эталона напряжения Up ,В блоке 56 электроавтоматики станка выполнена связанная с ним, схема 66 переключения эталонов напряжения уставок величины подачи на врезание рабочей Up и ускоренной Uy(. при помощи контактов К1 ,К2 КЗ и К4 (фиг.5).

Станок работает следующим образом.

В запоминающее устройство системы 55 ЧПУ (фиг.2) вводят программу на обработку детали, а при помощи задат- чика 65 уровня стабилизации силового параметра, расположенного в блоке 64 задают величину уставки Up , пропо1(циональную мощности на резание. Задатчиком 58 задают величину уставки Uy„, определяющую оптимальное значение форсированной подачи на врезание. При поступлении команды Пуск, из пульта 57 оператора, из запоминающего устройства системы 55 ЧПУ, автоматически выбирается очередной кадр программы, который отрабатьшается в следующей последовательности: например, при фрезеровании поверхностей А,Б и паза В (фиг.4) автоматически включается

привод главного движения не пока-

зан , из системы ЧПУ поступает эталон напряжения U, , соответствующий уставки скорости ускоренной подачи, который через блок 56 электроавтоматики и замкнутый контакт К1 (фиг.5) воздействует на тиристо)ный преобразователь 59 привода линейных перемещений, обеспечивая вращение электродвигателя 23 с частотой вращения, пропорциональной ускоренному ходу. При этом осуществляется подвод заготовки по оси (+Х) на ускоренном ходу к инструменту (фиг.1 и 4), для обработки поверхности А включается электромуфта 27 и вращение от электродвигателя 23 через муфту 24 передается входному валу 5 и далее через зубчатую пару 25 и 26 валу 22. С последнего через зубчатые колеса 29 и 30 вращение перемещается валу 31 и далее зубчатой передачей 32,41 и 42 при включенной муфте 47 валу 43 и конической паре 45 и 44 и через коническую пару 46 ходовому винту 39 продольного перемещения стола 40 по оси (+Х).

После достижения исполнительным органом, например столом 40, задан0

ной координаты Х сброса скорости, которая (координата) фиксируется датчиком 54 линейных перемещений, из системы 55 ЧПУ поступает команда- в блок 56 электроавтоматики станка на переключение скорости подачи с ее ускоренного значения до оптимальной на врезание (фиг.З) путем переключения (фиг.5) эталона напряжения, соответствующего уставке скорости ускоренной подачи Uy ( контакт К1 при этом размыкается) на эталон напряжения, соответствующий уставке , определяющей оптимальную подачу

5 на врезание (контакт К2 при этом замыкается).Из блока 56 электроавтоматики станка (фиг.2 и 5) на вход тиристорного преобразователя 59 поступает уставка скорости подачи

0 на врезание, которая обрабатывается регулируемым приводом линейных п еремещений. По мере врезания фрезы в заготовку и достижении установочного значения напряжения Up контакт

5 КЗ размыкается и замыкается контакт К4 (фиг.5). При обработке поверхности А возрастает значение силового параметра, который контролируется измерительным преобразователем 63,

0 выходной сигнал которого о процессе резания 62 поступает в блок 64 стабилизации силового параметра, где сравнивается с уровнем сигнала заданным задатчиком 65 уровня стабилиза5 Ции на протяжении всего процесса резания, автоматически изменяя при этом величину подачи. При достижении исполнительным органом (например, столом 40) заданной координаты

40 X длины прохода система 55 ЧПУ выдает сигнал блоку 56 автоматики на

отключение электромуфт 27 и 47.

Далее из блока 56 электроавтоматики (фиг.2) в систему 55 ЧПУ поступает сигнал об окончании кадра. Автоматически из запоминающего устройства вводится новый кадр программы и осуществляется его обработка по следующей последовательности: включается питание электромуфт 27 И 47 (фиг.1), подается задание на электродвигатель 23 и выполняется позиционирование по оси (-Z) (фиг.4 путем передачи крутящего момента от вала 5

зубчатой паре 25 и 26, валу 22, зубчатым колесам 29,30 и 34, валу 32 конической зубчатой паре 38 и далее ходовому винту 33 перемещения кон$

.

СОЛИ 3 на величину - Z 10 мм, отсчитываемую датчиком 52 линейных перемещений. Затем выполняется, перемещение на величину стола 40 в направлении оси +Y, при этом включа- ются электромуфты 27 и 47, а крутящий момент от электродвигателя 23 через, зубчатые колеса 25 и 26 поступает на вал 22 и далее посредством зубчатых колес 29 и 30 на вал 31, а затем зубчатыми колесами 41,49 и 5 передан ходовому винту 48 перемещени стола 40 на величину мм, отсчитываемую, датчиком- 53 линейных переме щеняй. Из блока 56 электроавтоматики в систему 55 ЧПУ поступает сигнал об окончании кадра. Автоматически из запоминающего устройства вводится новый кадр программы и осуществляется его обработка для обработки поверх- кости Б по следующей последовательности: включаются привод главного движения (не показан), электромуфты 27 и 47 и электродвигатель 23, при этом вращение от входного вала 5 че рез зубчатую передачу 25 и 26 передается валу 22 и далее зубчатым колесам 29 и 30, валу 31, от которого зубчатой передачей, 41 и 42 валу 43 и конической зубчатой паре 44 и 45, далее через коническую пару 46 - ходовому винту 39 продольного перемещения стола 40 по оси -X.

В связи с тем, что стол 40 после вьтолнения предыдущих переходов на- ходится в заданной координате +Х сброса скорости подачи, то врезание фрезы в заготовку производится при значении подачи, равной оптимальной на врезание, поэтому из блока 56 электроавтоматики станка на вход тиристорного преобразователя 59 поступает уставка скорости подачи на врезание, которая отрабатьшается регулируемым приводом линейных ое- ремещений, а по мере врезания фрезы в заготовку при обработке поверхности Б возрастает значение силового параметра, которьш контролируется измерительным преобразователем 63, выходной сигнал которого о процессе резания 62 поступает в блок 64 стаб;шизации силового параметра, где сравнивается с уровнем сигнала, заданным задатчиком 65 уровня стаби- лизации на протяжении всего процесса резания, автоматически изменяя при этом величину подачи. При достижении

25

5 О 5 2030

35 40 45 50 i 55

7076

столом 40 заданной координаты -X длины прохода, контролируемой датшжом

54линейных перемещений, система

55ЧПУ вьщает сигнал блоку 56 автоматики на отключение э.пе.ктромуфт 27

и 47, вк.точение электромуфт 6,285 27 и 51 на быстрый отвод стола 40 от фрезы одновременно по осям -Y и -Z, при этом крутя1Ц1сй момент передается от электродвигателя 23 валу 5 и далее, при этом электр о- муфты 6 - поводку и зубчатому колесу 13, имеющему стопор 16. При повороте поводка зубчатое колесо 13 стопора 16 повернет колесо 20 и упор 21 на угол, заданньш упором 21, что определяет угол поворота вала 22 и сопряженных с ним зубчатыми колесами 29,30,34 и 32 ходового винта 48 поперечного перемещения стола 40. Зубчатое колесо 13, соединенное со стопором 16, прижато пружиной 17 к фланцевому выступу 18 усилием меньшим, чем способны передать электро- гуфты 6 и 28, что обеспечивает передачу крутящего момента от поводка 7 к коническому зубчатому колесу 9 при заторможенных стопоре 16 и упоре 2, Когда упор 21 и стопор 6 соприкоснутся , то перемещение передвижных узлов консоли 3 и стола 40 прек- ратится, а кулачок 10, продолжая вра-; щения поводка 7 так как электромуфты 6 и 28 еще запитаны и их до- пусти1 1ый момент больше, чем переда- ваемьш от действия пружины 25 и конического зубчатого колеса 9, через время Т отключает при помощи микропереключателя 11 питание на электро- yфтa;x; 6 и 28 и, таким образом, выполнен точный и быстрый отвод консоли 3 и стола 40 соответственно по осям -Z и -Y,

Дапее автоматически от системы 55 ЧПУ перемещение стола 40 по оси X выполняется его позиционирование в коорд:инату +Х, для подготовки к обработке паза В, при этом крутящрта момент, при включении электродвигателя 23 к ходовому винту 39 продольного перемещения стола 40,передается аналогично выполнению перемещения

в координату

При выходе

стола 40 в координату +л фреза не касается обработанных ранее поверхностей и тем самым не нарушает щероховатости и допуска обработки. После позиционирования стола 40 в

7

координату Xj система 55 ЧПУ выдает сигнал блоку 56 автоматики на отключение электромуфт 6,28,47 и 51 на быстрый и точный подвод стола 40 к фрезе одновременно по двум осям +Y и +Z, при этом крутящий момент передается при включении электродвигателя 23 к ходовьм винтам 33 и 48 аналогично быстрому отводу с той лишь разницей, что электродвига- тель 23 теперь вращается в противоположном направлении. Далее по командам, поступающим от системы 55 ЧП выполняется перемещение стола 40 и фрезерование паза В в направлении оси +Y 30 мм, при этом включаются электромуфты 27 и 51 и крутящий момент при включении электродвигателя 23 через зубчатые колеса 25 и 26 постзшает на вал 22 и далее посредст вом зубчатых колес 29 и 30 на вал 31 .при вращении которого он (крутящий момент) передан на ходовой винт 48 поперечного перемещения стола 40 при помощи зубчатых колес 41,49 и 50. Датчик 53 линейных перемещений непрерывно направляет информацию в систему 55 ЧПУ для ее сравнения с заданным значением мм, а при их совпадении электромуфта 51 обесточива- ется и электродвигатель 23 тормозит

Wf2

т

.;.м

5 10 У t5 i 20 , 25 зо

1225707

ся, после чего по опускание консоли стола в положении

программы.

Реализация предлагаемого решения на консольно-фрезерном станке позволяет повысить точность при повторном позиционировании исполнительного органа станка с 2 до 3 мкм при его перемещении по трем координатным осям за счет кинематической связи входного вала привода подач с устройством точного повторного позиционирования, уменьшить на 30% значение общего поля рассеяния размеров обра- батьтаемых заготовок путем стабилизации силового параметра и компенсации деформаций системы СПИД при обработке по трем координатным осям, сократить в 2 раза мгновенное поле рассеяния размеров за счет обеспечения оптимальной подачи на врезание используя электрическую связь блока стабилизации и системы управления путем программирования координаты врезания и уровня подачи на врезание и обеспечивая при этом автоматическое уменьшение (сброс) величины подачи с ее ускоренного значения до определенной на врезание.

.м

g, pl.j

| название | год | авторы | номер документа |

|---|---|---|---|

| Фрезерный станок | 1981 |

|

SU984714A1 |

| Устройство для позиционирования исполнительного органа станка | 1982 |

|

SU1060417A1 |

| Роторный зубодолбежный станок | 1987 |

|

SU1583229A1 |

| Роторный зубодолбежный станок с ЧПУ | 1989 |

|

SU1779542A1 |

| РОТОРНЫЙ ЗУБОДОЛБЕЖНЫЙ СТАНОК | 1991 |

|

RU2022729C1 |

| Устройство для синхронизации приводов врезания и профилирования зубодолбежного станка | 1988 |

|

SU1565649A2 |

| Способ управления фрезерным станком | 1984 |

|

SU1224134A1 |

| Автоматическая транспортная тележка | 1986 |

|

SU1342695A1 |

| ФРЕЗЕРНЫЙ СТАНОК С ЧПУ | 2013 |

|

RU2572111C2 |

| Устройство для синхронизации приводов врезания и профилирования зубодолбежного станка | 1986 |

|

SU1371862A1 |

| Фрезерный станок | 1981 |

|

SU984714A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-04-23—Публикация

1984-02-13—Подача