х

Изобретение относится к резиновой промышленности,- в частности к раэра-1 ботке резиновой смеси на основе олефиндиенового каучука.

Известна резиновая смесь на основе олефинового или олефиндиёйового каучука, например этйленпропиленового или этиленпропилендиенового кау чука, включающая полйолефин и минеральное масло при соотношении соответственно: 35-65; 35-65; 25-75 1.

Однако такая резиноваясмесь обладает недостаточной прочностью и резины из нее не поддаются повторной переработке при .термическом воздействии.

Цель изобретения - повышение прочности смеси и улучшение перерабатываемости при термообработке из нее вулканизатов.

Поставленная цель достигается тем, что известная резиновая смесь содержит в качестве каучука вулканизованный этиленпропиленовый или, этиленпропилендиеновый каучук со степенью вулканизации по экстрагировакию каучука циклогексаном при комнатной температуре 0-3 мас,% при соотношении компонентов смеси, мае.%

Вулканизованный этиленпропиленовый или этиленпропилендиеновый каучук со степенью вулканизации по экстратированию каучука циклогексаном. при . комнатной температуре 0,3 мас.%17-75

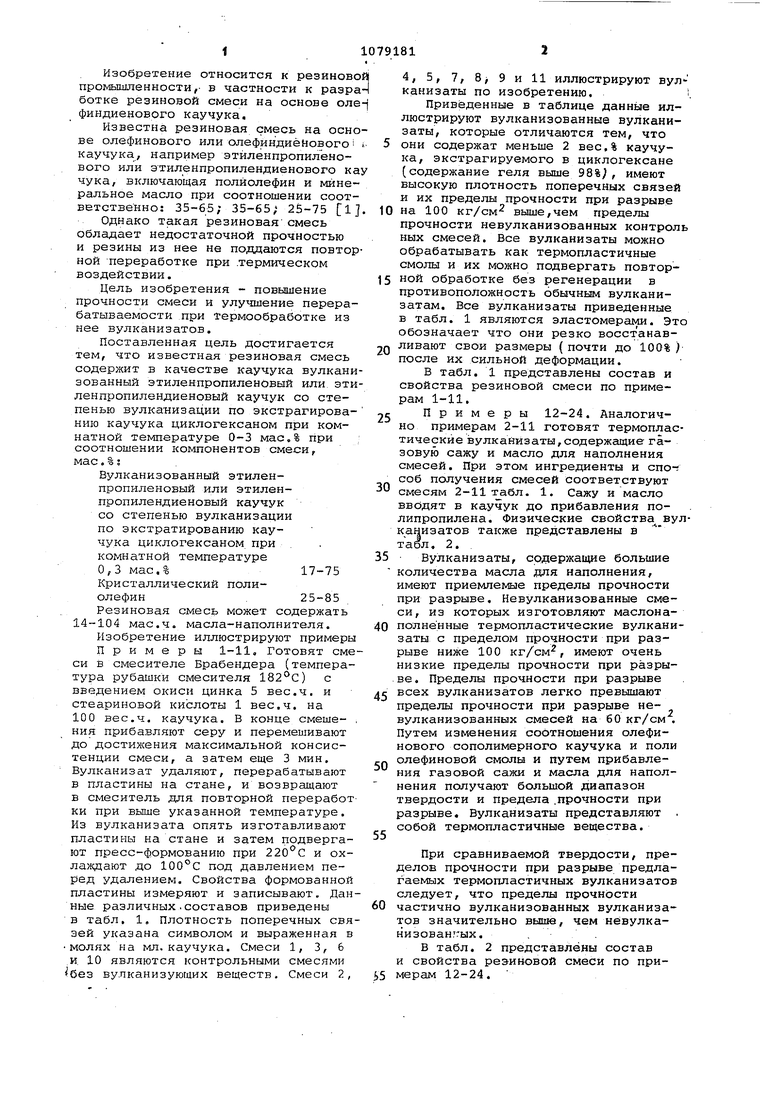

Кристаллический полйолефин. 25-85 Резиновая смесь может содержать 14-104 мае.ч. масла-наполнителя. Изобретение иллюстрируют примеры Примеры 1-11, Готовят смеси в смесителе Брабендера (температура рубашки смесителя ) с введением окиси цинка 5 вес.ч, и стеариновой кислоты 1 вес.ч. на 100 вес.ч. каучука. В конце смеше- , ния прибавляют серу и перемешивают до достижения максимальной консистенции смеси, а затем еще 3 мин. Вулканизат удаляют, перерабатывают в пластины на стане, и возвращают в смеситель для повторной переработки при выше указанной температуре. Из вулканизата опять изготавливают пластины на стане и затем подвергают пресс-формованию при и охлаждают до 100°С под давлением перед удалением. Свойства формованной пластины измеряют и записывают. Даные различных.составов приведены в табл. 1, Плотность поперечных связей указана символом и выраженная в олях на мл. каучука. Смеси 1, 3, 6 и. 10 являются контрольными смесями без вулканизующих веществ. Смеси 2,

4, 5, 7, 8j 9и11 иллюстрируют вулканизаты по изобретению.I

Приведенные в таблице данные иллюстрируют вулканизованные вулканизаты, которые отличаются тем, что 5 они содержат меньше 2 вес,% каучука, экстрагируемого в циклогексане (содержание геля выше 98%), имеют высокую плотность поперечных связей и их пределы прочности при разрыве

0 на 100 кг/см выше,чем пределы

прочности невулканизованных контроль ных смесей. Все вулканизаты можно обрабатывать как термопластичные смолы и их можно подвергать повтор5 ной обработке без регенерации в противоположность обычным вулканизатам. Все вулканизаты приведенные в табл. 1 являются эластомерами. Это обозначает что они резко восстанавQ ливают свои размеры (почти до 100% ) после их сильной деформации.

В табл. 1 представлены состав и свойства резиновой смеси по примерам 1-11.

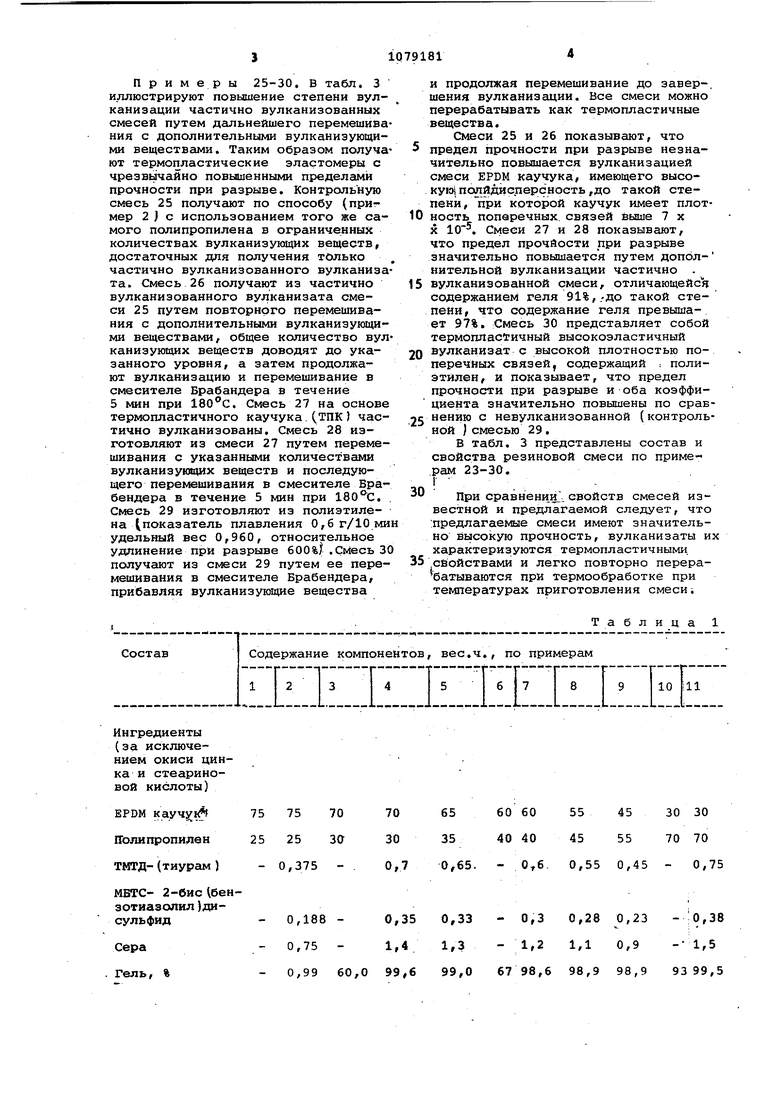

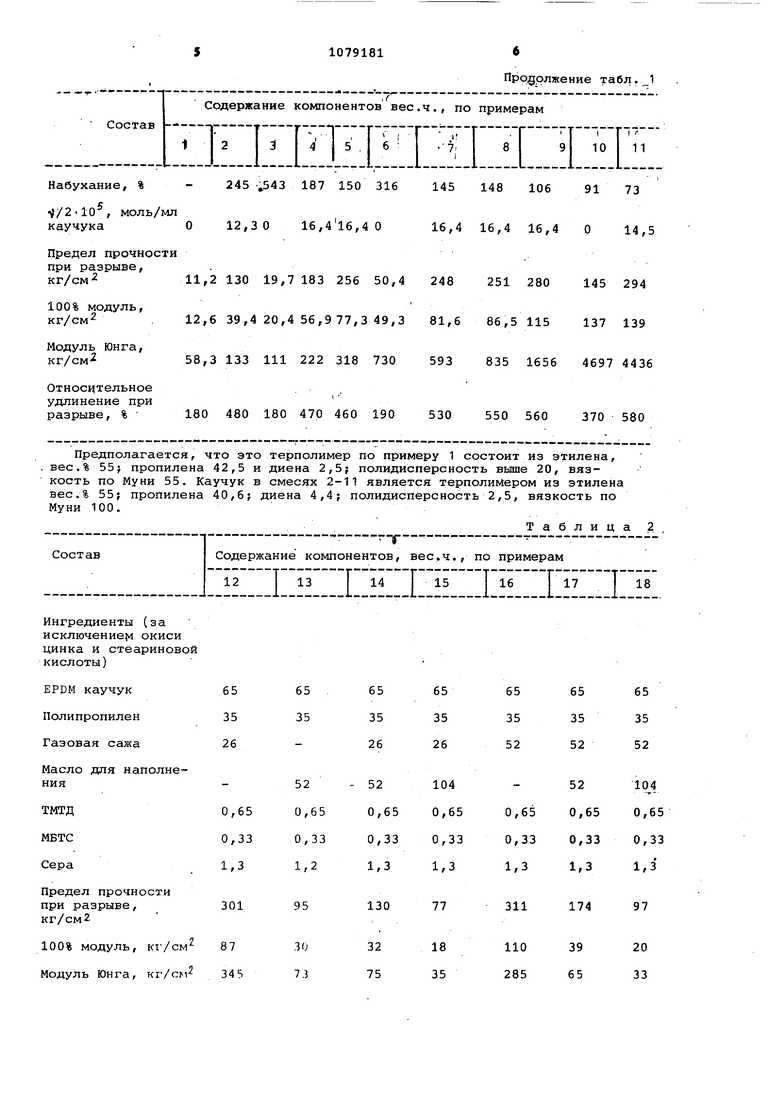

Примеры 12-24. Аналогично примерам 2-11 готовят термопластические вулканизаты,содержащие газовую сажу и масло для наполнения смесей. При этом ингредиенты и спо-; соб получения смесей соответствуют смесям 2-11 табл. 1. Сажу и масло вводят в каучук до прибавления полипропилена. Физические свойства вулканизатов также представлены в табл, 2. .

Вулканизаты, содержащие большие количества масла для наполнения, имеют приемлемые пределы прочности при разрыве. Невулканизованные смеси, из которых изготовляют маслона0 полненные термопластические вулканизаты с пределом прочности при разрыве ниже 100 кг/см, имеют очень низкие пределы прочности при разрыве. Пределы прочности при разрыве

с всех вулканизатов легко превышают пределы прочности при разрыве невулканизованных смесей на 60 кг/см . Путем изменения соотношения олефинового сополимерного каучука и поли олефиновой смолы и путем прибавления газовой сажи и масла для наполнения получают большой диапазон твердости и предела .прочности при разрыве. Вулканизаты представляют . собой термопластичные вещества.

При сравниваемой твердости, пределов прочности при разрыве предлагаемых термопластичных вулканизатов следует, что пределы прочности 0 частично вулканизованных вулканизатов значительно выше, чем невулканизованггых. . .

В табл. 2 представлены состав и свойства резиновой смеси по при5 мерам 12-24.

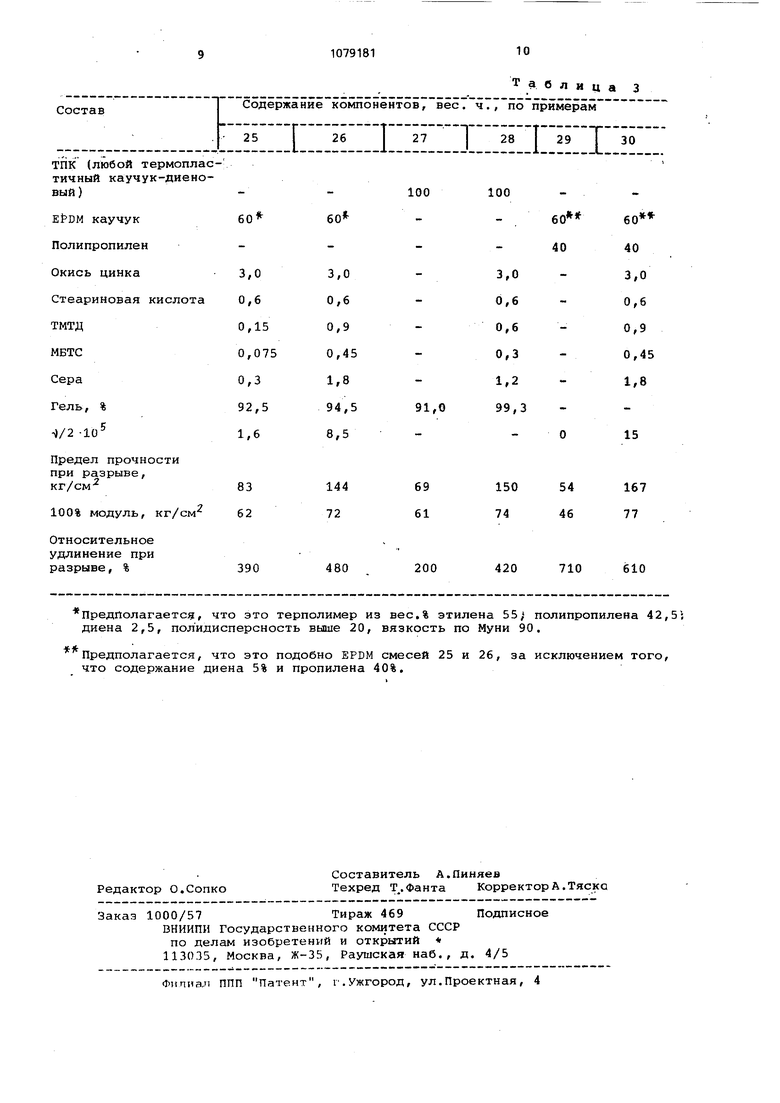

Примеры 25-30. В табл. 3 иллюстрируют повышение степени вулканизации частично вулканизованных смесей путем дальнейшего перемешивания с дополнительными вулканизующими веществами. Таким образом получают термопластические эластомеры с чрезвычайно повышенными пределами прочности при разрыве. Контрольную смесь 25 получают по способу (пример 2 ) с использованием того же самого полипропилена в ограниченных количествах вулканизующих веществ, достаточных для получения только частично вулканизованного вулканизата. Смесь 26 получают из частично вулканизованного вулканизата смеси 25 путем повторного перемешивания с дополнительными вулканизующими веществами, общее количество вулканизующих веществ доводят до указанного уровня, а затем продолжают вулкан-изацию и перемешивание в смесителе Брабандера в течение 5 мин при 180°С. Смесь 27 на основе термопластичного каучука.(ТПК ) частично вулканизованы. Смесь 28 изготовляют из смеси 27 путем перемешивания с указанными количествами вулканизунвдих веществ и последующего перекашивания в смесителе Брабендера в течение 5 мин при 180°С. Смесь 29 изготовляют из полиэтилена (показатель плавления 0,бг/10ми удельный вес 0,960, относительное удлинение при разрыве 600%| .Смесь 30 получают из смеси 29 путем ее перемешивания в смесителе Брабендера, прибавляя вулканизующие вещества

и продолжая перемешивание до завер-. шения вулканизации. Все смеси можно перерабатывать как термопластичные вещества.

Смеси 25 и 26 показывают, что

предел прочности при разрыве незначительно повышается вулканизацией смеси EPDM каучука, имеющего высокую) полйдисперсность ,до такой степени, при которой каучук имеет плот0 ность поперечных связей выше 7 х X 10, Смеси 27 и 28 показывают, что предел прочйости при разрыве значительно повышается путем дополнительной вулканизации частично .

5 вулканизованной смеси, отличающейся содержанием геля 91%,.-до такой степени, что содержание геля превышает 97%. Смесь 30 представляет собой термопластичный высокоэластичный

0 вулканизат с высокой плотностью поперечных связей, содержащий . полиэтилен, и показывает, что предел прочности при разрыве и оба коэффициента значительно повышены по срав5 нению с невулканизованной (контрольной ) смесью 29.

В табл. 3 представлены состав и свойства резиновой смеси по примерам 23-30.

При сравнении., свойств смесей известной и предлагаемой следует, что :предлагаемые смеси имеют значительно высокую прочность, вулканизаты их характеризуются термопластичными

5 свойствами и легко повторно перерабатываются при термообработке при температурах приготовления смеси;

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения эластопластичного состава | 1979 |

|

SU1105119A3 |

| Термопластичный материал | 1976 |

|

SU1533626A3 |

| ТЕРМОРЕАКТИВНЫЕ ЭЛАСТОМЕРЫ | 1995 |

|

RU2159779C2 |

| Эластопластичный состав | 1978 |

|

SU1531860A3 |

| ПЛАСТОЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ, ПОЛИМЕРНАЯ СМЕСЬ ДЛЯ ВУЛКАНИЗАЦИИ И СПОСОБ ПОЛУЧЕНИЯ ВУЛКАНИЗОВАННОЙ ПЛАСТОЭЛАСТОМЕРНОЙ КОМПОЗИЦИИ | 1995 |

|

RU2114878C1 |

| Состав на основе синтетического каучука | 1977 |

|

SU663314A3 |

| Полимерная композиция | 1980 |

|

SU1105121A3 |

| Волокнистая масса | 1975 |

|

SU1075980A3 |

| Водонефтенабухающая термопластичная эластомерная композиция | 2018 |

|

RU2690929C1 |

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1993 |

|

RU2069217C1 |

1; РЕЗИНОВАЯ СМЕСЬ, включающая этиленпропиЛеновый или этиленпропилендиеновый каучук и .кристаллический :поЛ11рфелин, отличающая с я тем, что, с целью повышения прочности смеси и улучшения перерабатываемости при термообработ-i ке вулканизатов из нее, смесь содержит в качестве каучука вулканизЪ,ванный этиленпропиленовый или этиленпропилендиеновый каучук со степенью вулканизации по экстрагированию каучука циклогексаном при комнатной температуре 0-3 мас,% при соотношении компонентов смеси, мае.%: Вулканизованный этиленпропиленовый или этиленпропилендиеновый каучук со степенью вулканизации по зкстратированию . каучука циклогексаном при комнатной температуре 0-3 мас.%15-75 Кристаллический полиолеСП фин25-85 I 2. Смесь по п. 1, отл и ч а ющ а я с я тем, что она содержит 14-104 мае.ч. масла-наполнителя.

75 75 70 70 25 25 30 30 - 0,375 - 0,7

0,188 - 0,35 0,75 - 1,4 0,99 60,0 99,6

60 60554530 30

40 40455570 70

- .0,550,45- 0,75

- 0,30,280,23- 0,38

- If21,10,9-1,5

67 98,698,998,99399,5 245 v543 Набухание, % V/2IO, моль/мл О 12,30 каучука

ти

11,2 130 19,7 183 256 50,4

12,639,420,456,977,349,3

58,3 133 111 222 318 730 180 480 180 470 460 190

Предполагается, что это терполимер по примеру 1 состоит из этилена, вес.% 55 пропилена 42,5 и диена 2,5; полидисперсность выше 20, вязкость по Муки 55. Каучук в смесях 2-11 является терполиМером из этилена вес.% 55; пропилена 40,6; диена 4,4; полидисперсность 2,5, вязкость по Муни 100.

Ингредиенты (за исключением окиси цинка и стеариновой кислоты)

EPDM каучук Полипропилен Газовая сажа

Масло для наполнения

ТМТД МБТС Сера

Предел прочности при разрыве, кг/см2

100% модуль, К1/см Модуль Юнга, кг/см

Продолжение табл.1

248 251 280 145 294

81,6 86,5 115 137 139

593 835 1656 4697 4436

530 550 560 370 580

Т а б л и ц а 2. 187 150 316 145 148 106 91 73 16,416,4 О 16,4 16,4 16,4 О 14,5 Состав

410 470 470 550

91 69 70 61

34 18 19 12

11775 (иенты (за исключеякем окиси динка и стеариновой кислоты) EPDM каучук4545 Полипропилен5555 Газовая сажа36 4асло для наполнения-36 ТМГД0,450,45 МБТе0,230,23 Сера0,90,9 Предел прочности316155 при раэ1%1ве, кг/см 100% модуль, кг/см2 146 65 Модуль Юнга, кг/см 1228 482 Относительное удлинение при разрыве, % 410 550 Твердость, по Шору, А 98 89 Твердость, по Шору 51 29 Остаточное удлинение, %30 19

Продолжение табл. 2

510

400

61 14

76 20 сЬдержаниекомпоненггов, вес1 ч., по примерам 45453535 55556565 363677 36721442 0,450,450,350,35 0,230,230,1750,175 0,90,90,70,7 235155256177 „ 73 49 109 77 236 117 1311 666 530 490 570 530 90 74 97 91 33 22 46 34 16 13 33 24

107918110

ТПК (любой термопластичный каучук-диеновый)- - 100 100

Предполагаете, что это терполимер из вес,% этилена 55, полипропилена 42,5 диена 2,5, полидисперсность выше 20, вязкость по Муни 90,

Предполагается, что это подобно EPDM смесей 25 и 26, за исключением того, что содержание диена 5% и пропилена 40%,

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3862106, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1984-03-07—Публикация

1976-07-20—Подача