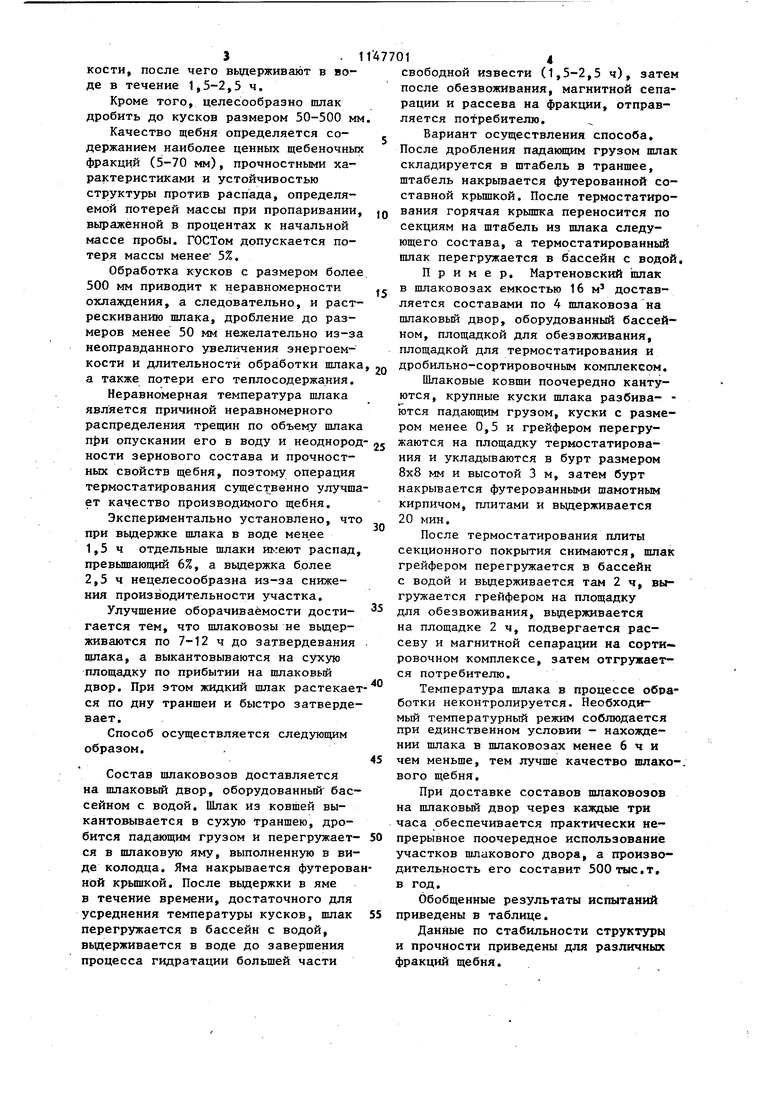

Изобретение относится к перерабо ке металлургических шлаков и предна значено для производства строительного щебня из подверженных известко вому распаду шпаков, преимущественно сталеплавильных. Сталеплавильные шлаки с основностью более 1,3 содержат включения свободной (не связанной в молекуляр ные комплексы) извести. При диффундировании воды внутрь кусков шлака происходит гидратация свободной извести со значительным увеличением объема включений, что является причиной известкового распада шлаков. Известно, что сталеплавильные шлаки, охлажденные в естественных условиях (без специальных мер по ин тенсификации охлаждения) и пролежав шие в отвалах менее года, практичес ки непригодны для использования в дорожном строительстве из-за самораспада, а при интенсивном охлаждении их водой и пропаривании под дав лением (в автоклавах процесс гидратации заканчивается за несколько часов. Быстрое охлаждение горячего шлак вызывает образование микротрещин, через которые в шлак просачивается вода. Длительность процесса саморас пада определяется скоростью поступления воды в объем шлака. На ряде металлургических заводов в настоящее время применяется спосо термодробления, заключающийся в том что шлак из шлаковозов выкантовывают в одну из трех секций шлаковой траншеи и охлаждают водой, подаваемой из душирующих устройств..На охлажденный шлак выгружается следующая партия шлака и т.д. до заполне ния секции. Затем заполняется шлако следующая секция, а заполненная раз гружается. Избыток.воды при охлаждении слоев шлака может привести к взрыву при попадании жидкого шлака на мокрую поверхность, поэтому воду подают в количестве, при котором гарантировано полное ее испарение СО Вместе с тем, при полном испарен воды ее не хватает для гидратации свободной извести, поэтому технология термодробления не обеспечивает Получения щебня устойчивой структуры. 1 Наиболее близким к предлагаемому по технической сзщности и достигаемому результату являе-тся способ изготовления щебня, заключающийся в том, что шлак вьздерживают в ковшах до полного затвердевания жидкой фазы и охлаждения до 600-900 С, а затем сбрасывают в бассейн с водой C2l. Такой способ обеспечивает абсолютную взрывобезопасность и избыток воды, контактируницей со шлаком, но имеет недопустимо низкую оборачиваемость шлаковых чаш; неоднородность получаемого щебня как по стабильности структуры, так и по зерновому составу. Причина недостатков в том, что шлак имеет низкую теплопроводность и, как показали специально проведенные опыты, даже после 7-8 ч выдержки в зимнее время при заливке в шлаковые чаши емкостью 16 м центральная зона нередко содержит жидкую фазу, тогда как пристенная зона охлаждается до 250-350 С. При такой температуре шлак не подвержен ни термодроблению, ни термостабилизации в отношении силикатного распада в результате полиморфного перехода /1 - в -у -фазу двукальциевого силиката. При перегрузке в воду без предварительного дробления холодный наружный слой шлака теплоизолирует горячую внутреннюю область и замедляет скорость ее охлаждения, что существенно снижает вероятность образования макро- и микротрещин . Основная масса полученного щебня имеет размер, превьш1ающий допустимые ГОСТом значения, нуждается в додрабливании и длительной выдержке во влажной среде для завершения процесса распада. Цепь изобретения - повьш1ение качества шлакового щебня при сокращении периода оборачиваемости шлаковозного парка. Поставленная цель достигается тем, что согласно способу производства щебня из склонных к распаду шлаков текущего выхода путем их естественного охлаждения до бОО-ЭООС и последзтощегоохлаждения в воде, перед погружением в воду шлак предварительно дробят, затем усредняют его температуру в теплоизолирующей емкости, после чего вьщерживают в воде в течение 1,5-2,5 ч. Кроме того, целесообразно шлак дробить до кусков размером 50-500 мм Качество щебня определяется содержанием наиболее ценных щебеночных фракций (5-70 мм), прочностными характеристиками и устойчивостью структуры против распада, определяемой потерей массы при пропаривании выраженной в процентах к начальной массе пробы. ГОСТом допускается потеря массы менее 5%. Обработка кусков с размером более 500 мм приводит к неравномерности охлаждения, а следовательно, и растрескиванию щлака, дробление до размеров менее 50 мм нежелательно из-за неоправданного увеличения энергоемкости и длительности обработки щлак а также потери его теплосодержания. Неравномерная температура шлака является причиной неравномерного распределения трещин по объему щлака п{5и опускании его в воду и неоднород ности зернового состава и прочностных свойств щебня, поэтому операция термостатирования существенно улучша ет качество производимого щебня. Экспериментально установлено, чт при вьщержке щлака в воде менее 1,5 ч отдельные щлаки ш.еют распад превьш1ающий 6%, а вьщержка б.олее 2,5 ч нецелесообразна из-за снижения производительности участка. Улучшение оборачиваемости достигается тем, что шлаковозы не вьщерживаются по 7-12 ч до затвердевания щлака, а выкантовываются на сухую площадку по прибытии на шлаковый двор. При этом жидкий шлак растекае ся по дну траншеи и быстро затверде вает. Способ осуществляется следующим образом. Состав шлаковозов доставляется на шлаковый двор, оборудованный бассейном с водой. Шлак из ковшей выкантовывается в сухую Траншею, дробится падающим грузом и перегружается в шлаковую яму, выполненную в виде колодца. Яма накрывается футерова ной крьш1кой. После вьщержки в яме в течение времени, достаточного для усреднения температуры кусков, шлак перегружается в бассейн с водой, выдерживается в воде до заверщения процесса гидратации больщей части свободной извести (1,5-2,5 ч), затем после обезвоживания, магнитной сепарации и рассева на фракции, отправляется потребителю. Вариант осуществления способа. После дробления падающим грузом шлак складируется в штабель в траншее, штабель накрывается футерованной составной крьш1кой. После термостатирования горячая крыщка переносится по секциям на штабель из шлака следующего состава, а термостатированный шлак перегружается в бассейн с водой, Пример, Мартеновский шлак в шлаковозах емкостью 16 м доставляется составами по 4 шпаковоза на шлаковый двор, оборудованный бассейном, площадкой для обезвоживания, площадкой для термостатирования и дробильно-сортировочным комплексом. Шлаковые ковши поочередно кантуются, крупные куски щлака разбива- ются падающим грузом, куски с размером менее 0,5 и грейфером перегружаются на площадку термостатирования и укладываются в бурт размером 8x8 мм и высотой 3м, затем бурт накрывается футерованными щамотным кирпичом, плитами и вьщерживается 20 мин. После термостатирования плиты секционного покрытия снимаются, щлак грейфером перегружается в бассейн с водой и выдерживается там 2ч, выгружается грейфером на площадку для обезвоживания, вьщерживается на площадке 2ч, подвергается рассеву и магнитной сепарации на сортировочном комплексе, затем отгружается потребителю. Температура шлака в процессе обработки неконтролируется. Необходимый температурный режим соблюдается при единственном условии - нахождении шлака в пшаковозах менее 6 ч и чем меньше, тем лучше качество шлаке-, вого щебня. При доставке составов шлаковозов на щлаковый двор через каждые три часа обеспечивается практически непрерывное поочередное использование участков шлакового двора, а производительность его составит 500 тыс,т, в год. Обобщенные результаты испытаний приведены в таблице. Данные по стабильности структуры и прочности приведены для различных фракций щебня.

Повьшение прочностных характеристик в результате водотермостабилизации объясняется тем, что раскрытие трещин происходит по наиболее слабым местам и концентраторам напряжений.

Таким образом, данный способ абсолютно взрывобезопасен, поскольку шлак из ковшей кантуется в сухую траншею, шлаковые чаши не простаивают в ожидании охлаждения ишака до полного затвердевания, поэтому длительность их оборота сведена к минимуму, шлаковый щебень имеет стабильность структуры, отвечающей требованиям ГОСТа, высокую прочность и практически не нуждается в додрабливании, причем свойства ш;ебня однородны в массе, что обеспечивается примерно одинаковой температурой всей партии шлака, загружаемой в бассейн, исключается потребность в отвалах для вылеживания шлака до завершения процессов распада, а следовательно и связанные с этим дополнительные перевозки и перегрузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства щебня из распадающихся сталеплавильных шлаков | 1990 |

|

SU1706987A1 |

| Чаша шлаковоза | 1978 |

|

SU709684A1 |

| Способ грануляции высокоосновных шлаков | 1978 |

|

SU687015A1 |

| Способ обработки ковшового остатка в шлаковозах | 1983 |

|

SU1130606A1 |

| Способ обработки шлака | 1981 |

|

SU1046212A1 |

| Установка для грануляции жидкого шлака | 1977 |

|

SU764711A1 |

| СПОСОБ ПЕРЕРАБОТКИ РАСПАДАЮЩЕГОСЯ МЕТАЛЛУРГИЧЕСКОГО ШЛАКА | 1995 |

|

RU2098371C1 |

| Способ получения щебня из сталеплавильных шлаков текущего выхода | 1986 |

|

SU1432027A1 |

| Способ получения расплава | 1979 |

|

SU833660A1 |

| Способ переработки шлакового расплава в щебень | 1973 |

|

SU586140A1 |

1. СПОСОБ ПРОИЗВОДСТВА ЩЕБНЯ ИЗ СКЛОННЫХ К РАСПАДУ ШПАКОВ ТЕКУЩЕГО ВЬКОДА путем их естественного охлаждения до 600-900 С и последующего охлаждения в воде, отличающийся тем, что, с целью повышения качества шлакового щебня при сокращении периода оборачиваемости шлаковозного парка, перед погружением в воду шлак предварительно дробят, затем усредняют его температуру в теплоизолирующей емкости, после чего вьщерживают в воде в течение 1,5-2,5 ч. 2. Способ по п. 1, отличающийся тем, что шлак дробит до кусков размером 50-500 мм. сл

Охлаждение в естествен

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Панфилов М.Н | |||

| Металлургический завод без шлаковых отвалов | |||

| М., Металлургия, 1978, с | |||

| Крутильная машина для веревок и проч. | 1922 |

|

SU143A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕБНЯ ИЗ МЕТАЛЛУРГИЧЕСКОГОШЛАКА | 0 |

|

SU267438A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-03-30—Публикация

1983-04-08—Подача