f

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении полых де талей с фланцем, например, методами торцовой раскатки, сферодвижного прессования и осадки.

Цель изобретения - повышение качества изделий за: счет увеличения геометрической и размерной их точности. ,

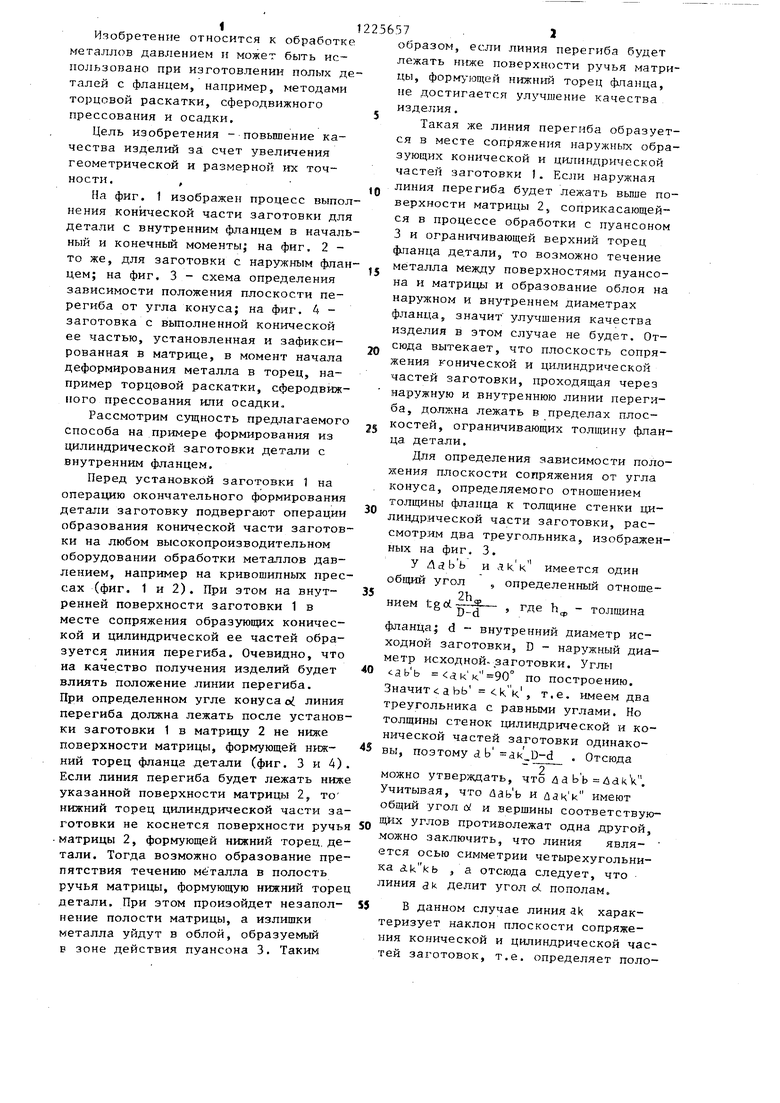

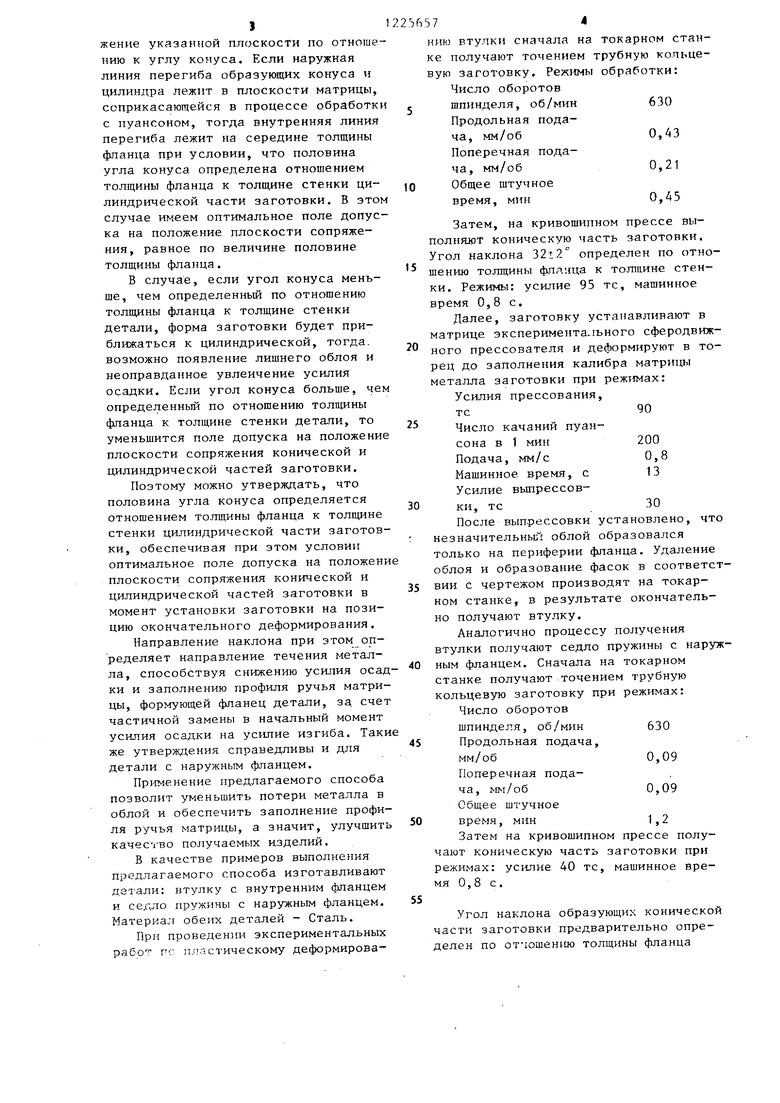

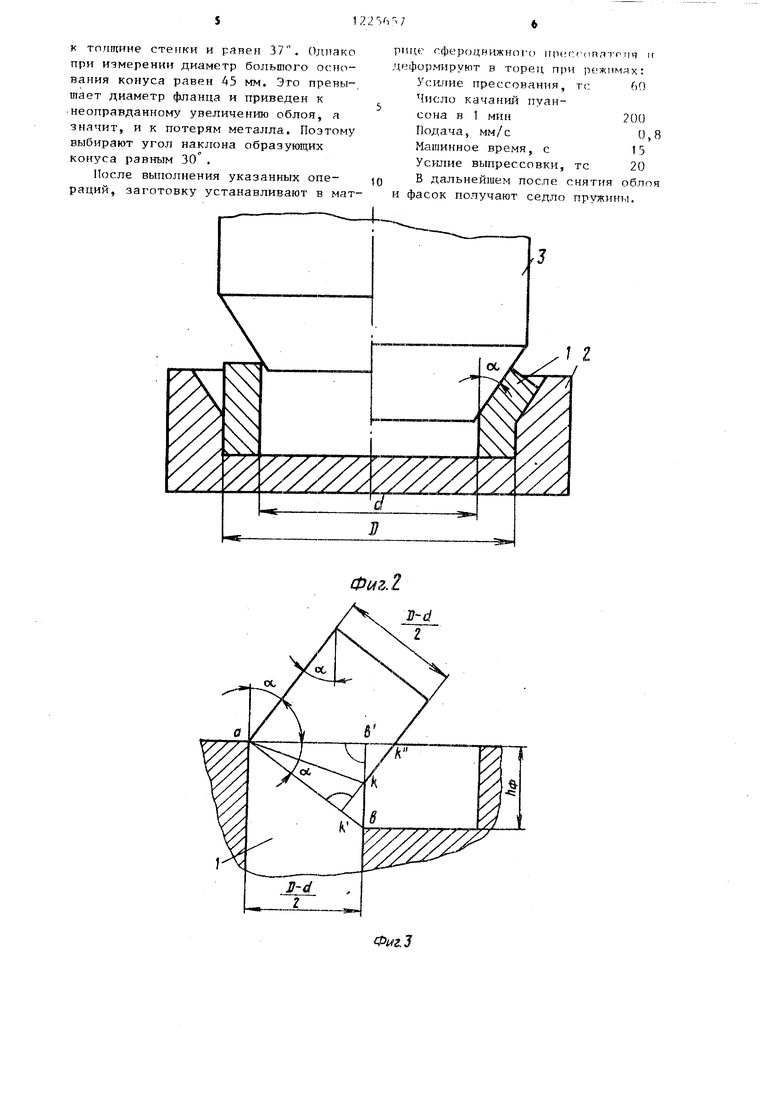

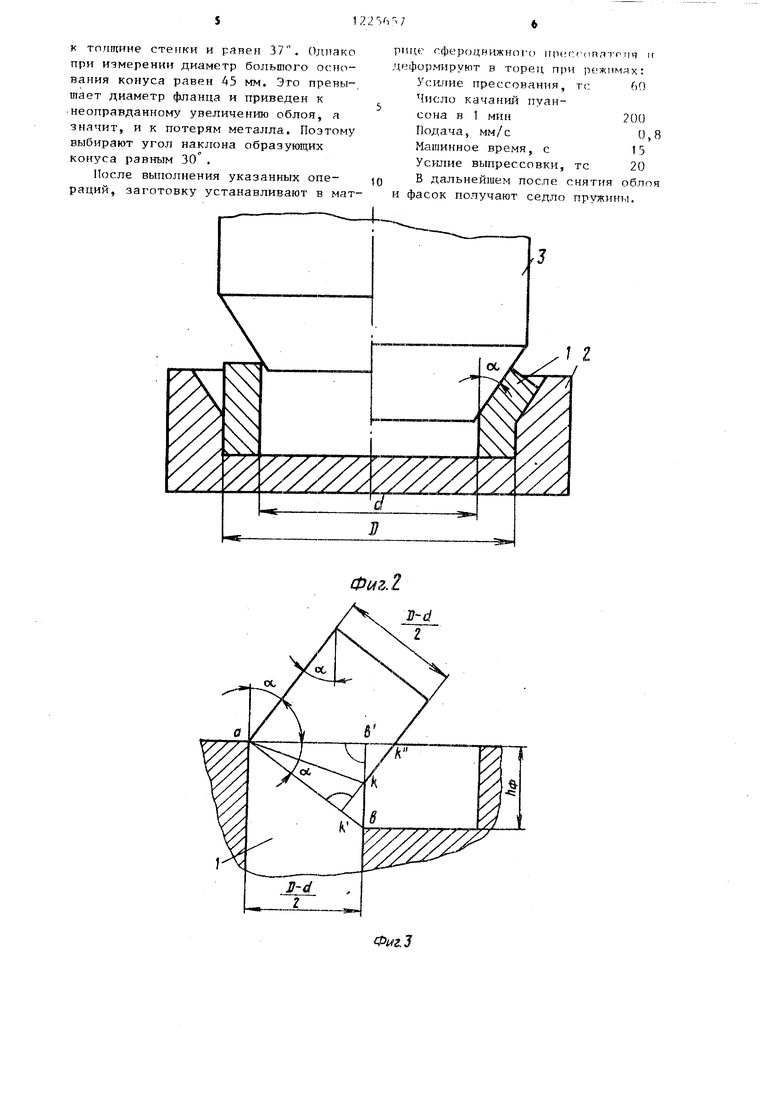

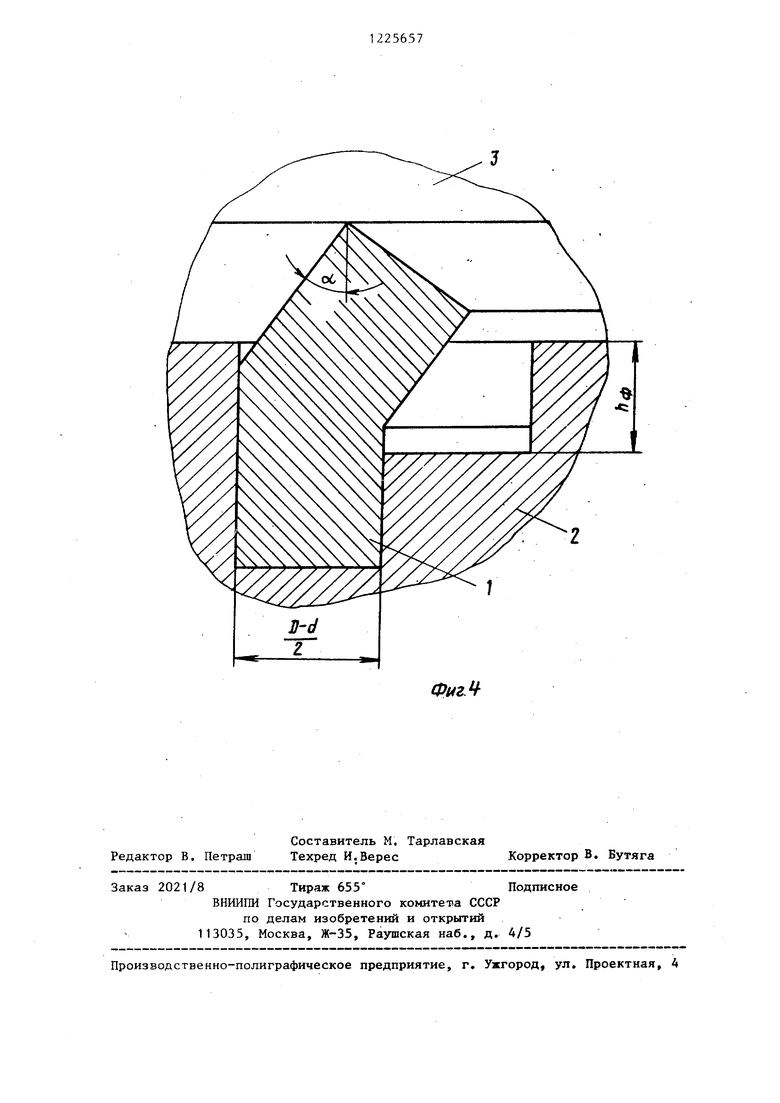

На фиг. 1 изображен процесс выполнения конической части заготовки для детали с внутренним фланцем в начальный и конечньм моменты; на фиг. 2 - то же, для заготовки с наружным фланцем; на фиг, 3 - схема определения зависимости положения плоскости перегиба от угла конуса; на фиг. 4 - заготовка с вьтолненной конической ее частью, установленная и зафиксированная в матрице, в момент начала деформирования металла в торец, например торцовой раскатки, сферодвиж- пого прессования или осадки.

Рассмотрим сущность предлагаемого способа на примере формирования из цилиндрической заготовки детали с внутренним фланцем.

Перед установкой заготовки 1 на операцию окончательного формирования детали заготовку подвергают операции образования конической части заготовки на любом высокопроизводительном оборудовании обработки металлов давлением, например на кривошипных прессах (фиг. 1 и 2). При этом на внутренней поверхности заготовки 1 в месте сопряжения образую1цих конической и цилиндрической ее частей образуется линия перегиба. Очевидно, что на качество получения изделий будет влиять положение линии перегиба. При определенном угле конуса oi. линия перегиба должна лежать после установки заготовки 1 в матрицу 2 не ниже поверхности матрицы, формующей нижний торец фланца детали (фиг. 3 и 4). Если линия перегиба будет лежать ниже указанной поверхности матрицы 2, то нижний торец цилиндрической части заготовки не коснется поверхности ручья атрицы 2, формующей нижний торец, детали. Тогда возможно образование препятствия течению металла в полость ручья матрицы, формующую нижний торец етали. При этом произойдет незаполнение полости матрицы, а излишки металла уйдут в облой, образуемый в зоне действия пуансона 3. Таким

«О

fS

20

25

225657 .J

образом, если линия перегиба будет лежать ниже поверхности ручья матрицы, форм чощей нижний торец фланца, не достигается улучшение качества изделия.

Такая же линия перегиба образуется в месте сопряжения наружных образующих конической и цшп1ндрической частей заготовки 1. Если наружная линия перегиба будет лежать БЕЛЛЕ поверхности матрицы 2, соприкасающейся в процессе обработки с пуансоном 3 и ограничивающей верхний торец фпанца де.тали, то возможно течение металла между поверхностями пуансона и матрицы и образование облоя на наруясном и внутреннем диаметрах фланца, значит улучшения качества изделия в этом случае не будет. Отсюда вытекает, что плоскость сопряжения конической и цилиндрической частей заготовки, проходящая через наружную и внутреннюю линии перегиба, должна лежать в пределах плоскостей, ограничивающих толщину фланца детали.

Для определения зависимости положения плоскости сопряжения от угла конуса, определяемого отношением толщины фланца к толщине стенки цилиндрической части заготовки, рассмотрим два треугольника, изображенных на фиг. 3.

У АлЬ ь и дк к имеется один общий угол , определенный отноше2Ь„нием tgoi--- - , где h - толщина

фланца; d - внутренний диаметр исходной заготовки, D - наружный диаметр исходной-заготовки. Углы аь ь по построению. Значит abb , т.е. имеем два треугольника с равными углами. Но толщины стенок хдалиндрической и конической частей заготовки одинако- 5 вы, поэтому d Ь -ak ,D-d . Отсюда

2 можно утверждать, что dab b AdkV.

Учитывая, что йаь ь и дак к имеют общий угол uf и вершины соответствую щих углов противолежат одна другой, -МОЖНО заключить, что линия явля- ется осью симметрии четырехугольника , а отсюда следует, что линия ak делит угол d. пополам.

5 В данном случае линия ak характеризует наклон плоскости сопряжения конической и цилиндрической частей заготовок, т.е. определяет поло-

30

5

0

женне указанной плоскости по отношению к углу конуса. Если наружная линия перегиба образующих конуса и цилиндра лежит в плоскости матрицы, соприкасающейся в процессе обработки с пуансоном, тогда внутренняя линия перегиба лежит на середине толщины фланца при условии, что половина угла конуса определена отношением толщины фланца к толщине стенки цилиндрической части заготовки. В этом случае имеем оптимальное поле допуска на положение плоскости сопряжения, равное по величине половине толщины фланца.

В случае, если угол конуса меньше, чем определенный по отношению фланца к толщине стенки детали, форма заготовки будет приближаться к цилиндрической, тогда, возможно появление лишнего облоя и неоправданное увлеичение усилия осадки. Если угол конуса больше, чем определенный по отношению толщины фланца к толщине стенки детали, то уменьшится поле допуска на положение плоскости сопряжения конической и цилиндрической частей заготовки.

Поэтому можно утверждать, что половина угла конуса определяется отношением толщины фланца к толщине стенки цилиндрической части заготовки, обеспечивая при этом условии оптимальное поле допуска на положени плоскости сопряжения конической и цилиндрической частей заготовки в момент установки заготовки на позицию окончательного деформирования.

Направление наклона при ределяет направление течения металла, способствуя снижению усилия осадки и заполнению профиля ручья матрицы, формующей фланец детали, за. счет частичной замены в начальный момент усилия осадки на усилие изгиба. Таки же утверждения справедливы и для детали с наружным фланцем.

Применение предлагаемого способа позволит уменьшить потери металла в облой и обеспечить заполнение профиля ручья матрицы, а значит, улучшить качес 1 во получаемых изделий.

В качестве примеров выполнения предлагаемого способа изготавливают детали: втулку с внутренним фланцем и седло пружины с наружным фланцем. Материа:г обеих деталей - Сталь.

При проведении экспериментальных работ г( л.г лстическому деформирова2л6574

НИК) втулки сначала на токарном станке получают точением трубную кольцевую заготовку. Режимы обработки:

Число оборотов

г шпинделя, об/мин 630 Продольная подача, мм/об0,43 Поперечная подача, мм/об0,21 10 Общее штучное

время, минО,А5

Затем, на кривошипном прессе вы- полнядат коническую часть заготовки. Угол наклона 3212° определен по отно- шению толщины флянца к толщине стенки. Режимы: усилие 95 тс, машинное время 0,8 с.

Далее, заготовку устанавливают в матрице экспериментального сферодвиж- ного прессователя и деформируют в торец до заполнения калибра матр1П1;ы металла заготовки при режимах: Усилия прессования, тс90

Число качаний пуансона в 1 мин200 Подача, мм/с0,8 Машинное время, с 13 Усилие вьшрессов- ки, тс30

После выпрессовки установлено, что незначительни ; облой образовался

только на периферии фланца. Удаление облоя и образование фасок в соответст- ВИИ с чертежом производят на токарном станке, в результате окончательно получают втулку.

Аналогично процессу получения втулки получают седло пружины с наруж- ным фланцем. Сначала на токарном станке получают точением трубную кольцевую заготовку при режимах: Число оборотов шпинделя, об/мин 630 Продольная подача,

мм/об0,09

Поперечная подача, мм/об0,09 Общее, штучное время, мин1,2

Затем на кривошипном прессе получают коническую часть заготовки при режимах: усилие 40 тс, машинное время 0,8 с.

Угол наклона образующих конической части заготовки предварительно определен по отношению толщины фланца

к толщине стергки и равен 37, Однако при иэмереннн диаметр большого OC:TIO- вания конуса равен 45 мм. Это превышает диаметр фланца и приведен к нeoпpaвдaннo fy увеличению облоя, а значит, и к потерям металла. Поэтому выбирают угол наклона образующих конуса равным 30°.

После выполнения указанных операций, заготовку устанавливают в мат

рпце гфероцвнжногс) 1гр(м:г( и деформируют в торец при режимах: Усшше прессования, тс 60 {исло пуансона в t мин200 Подача, мм/с0,8 Машинное время, с 15 Усилие выпрессовки, тс 20 В дальнейшем после снятия облоя и фасок получают седло пружпнт..

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2756213C1 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| Способ изготовления изделий | 1988 |

|

SU1696076A1 |

| Способ изготовления изделий типа патрубков с фланцем | 1984 |

|

SU1181771A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| Способ получения поковок типа стержня с головкой и штамп для его осуществления | 1982 |

|

SU1174142A1 |

| Способ изготовления полых деталей с конусными кромками | 1990 |

|

SU1801053A3 |

| СПОСОБ ВЫСАДКИ ЗАКЛАДНЫХ БОЛТОВ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ, УСТРОЙСТВО ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ | 1999 |

|

RU2168386C1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2019 |

|

RU2732514C1 |

Ф1А.. 2

Редактор В. Петраш

Составитель М. Тарлавская

Техред И.ВересКорректор В. Бутяга

Заказ 2021/8 Тираж 655°Подписное

ВНИИПИ Государственного СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, А

Фиг.

| Способ изготовления осесимметричных деталей | 1978 |

|

SU867490A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-04-23—Публикация

1984-06-29—Подача