Изобретение относится к области машиностроения и может быть использовано для формирования некруглых и фасонных отверстий в деталях на металлорежущих танках, в том числе на станках с ЧПУ,

Известен спосо 5 обработки отверстий, при котором на первом переходе производят засверловку отверстия с формированием прямой конической поверхности, а на втором - окончательное сверление спиральным сверлом с врезанием по засверленному при первом проходе отверстию. К недостаткам указанного способа следует отнести ограниченность технологических возможностей из-за обработки деталей определенного класса (болты), отсутствие возможности обработки фасонных в поперечном или в продольном сечениях отверстия.

Известен и способ, реализованный в устройстве для кольцевого сверления, который позволяет получить поверхность фасонного профиля в продольном сечении. При применении этого способа можно получить фасонную поверхность только в виде трех профилей, нет также возможности получить некруглые в поперечном сечении отверстия. Кроме того, в устройстве необходим привод, что резко усложняет ею конструкцию. Указанные обстоятельства ограничивают технологические возможности рассматриваемого способа.

Известен способ обработки отверстий, реализованный также в устройстве для кольцевого сверления. По данному способу на первом проходе формируют коническую поверхность на входной части заготовки, после чего на втором проходе на коническую поверхность детали опирают направляющий элемент и выполняют отверстие инструментом, которому сообщают осевое перемещение относительно направляющего элемента, при этом базирование инструмента осуществляют посредством опорных поверхностей на наружную поверхность направляющего элемента..,

Недостатком рассматриваемого способа является то, что базирование инструмента по коническому отверстию детали эффективно только на входной части отверстия. По мере удаления режущих кромок от опорной поверхности центрального стержня направление ухудшается, и ось отверстия может смещаться в радиальном направлении, например, за счет несимметричной заточки режущих кромок. Кроме того, с помощью данного способа невозможно обрабатывать фасонные в осевом и поперечном сечениях отверстия.

Целью изобретения является устранение недостатка аналогов и прототипов, а именно, расширение технологических возможностей посредством получения глухих

отверстий фасонного профиля.

Указанная цель достигается тем, что на первом проходе выполняют цилиндрическое отверстие длиной, равной длине глухого отверстия, при этом коническую

поверхность формируют на дне упомянутого отверстия, а контакт опорных поверхностей с направляющим элементом на последующем проходе осуществляют в плоскости, перпендикулярной к оси инструмента и проходящей через вершину режущей кромки последнего, причем наружную поверхность направляющего элемента выпол- няют эквидистантной поверхности фасонного отверстия.

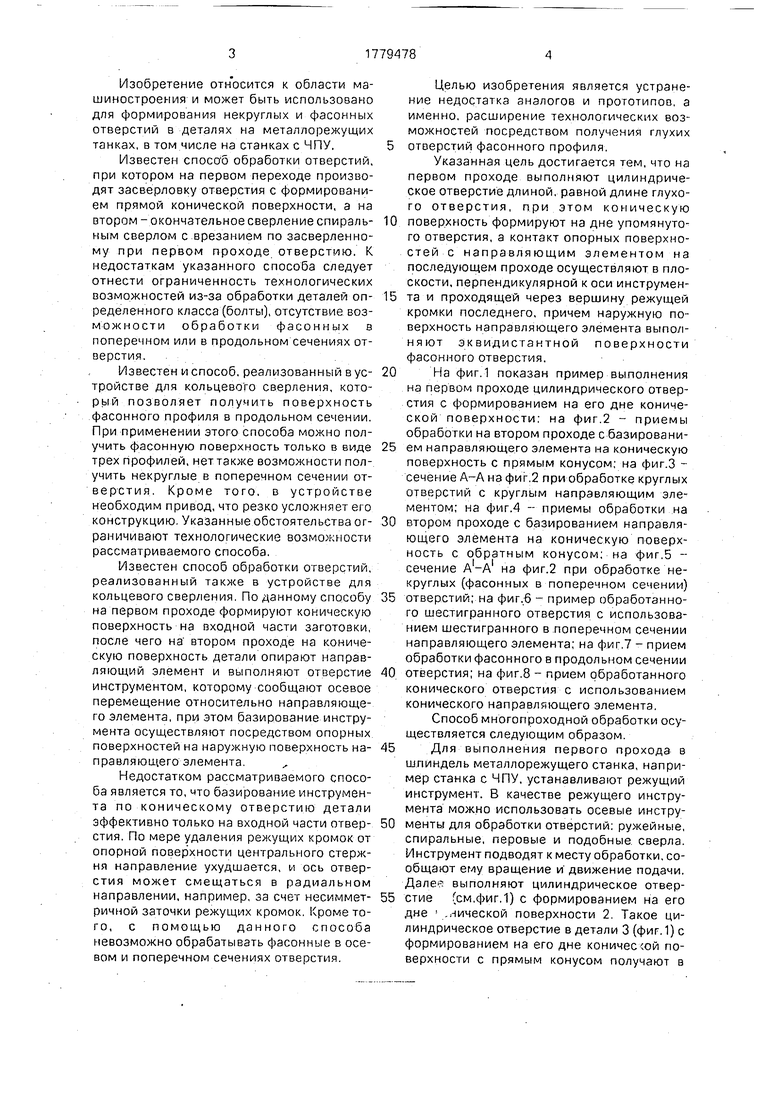

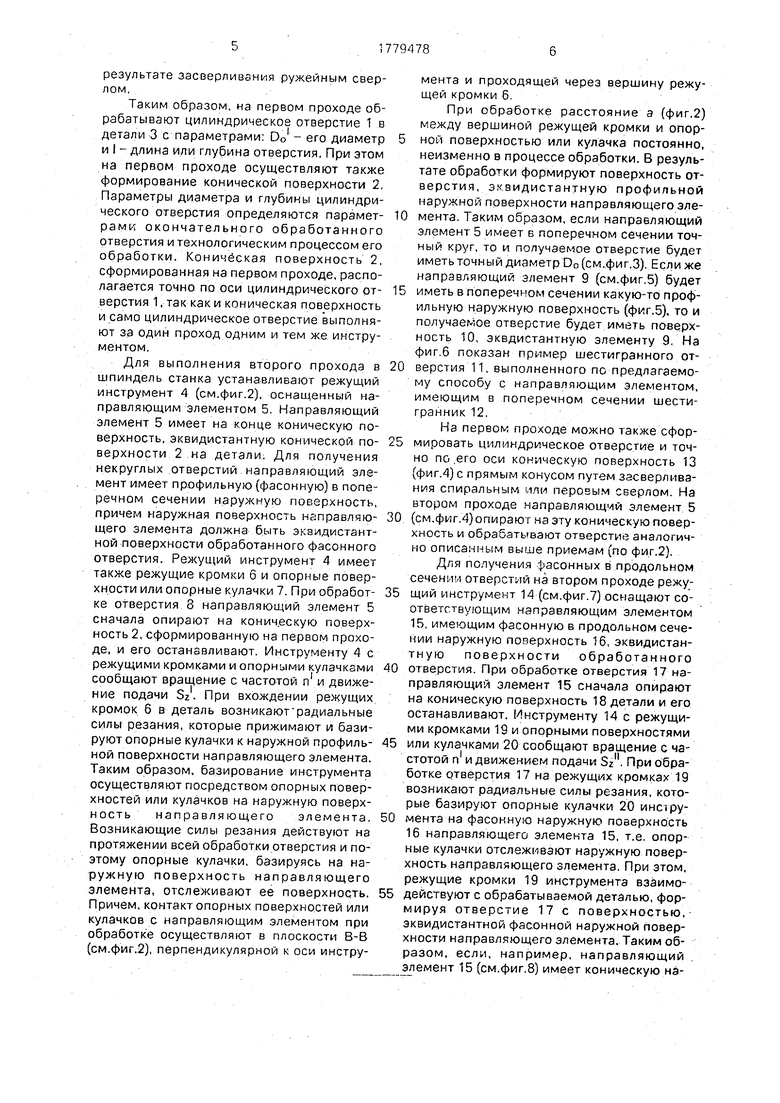

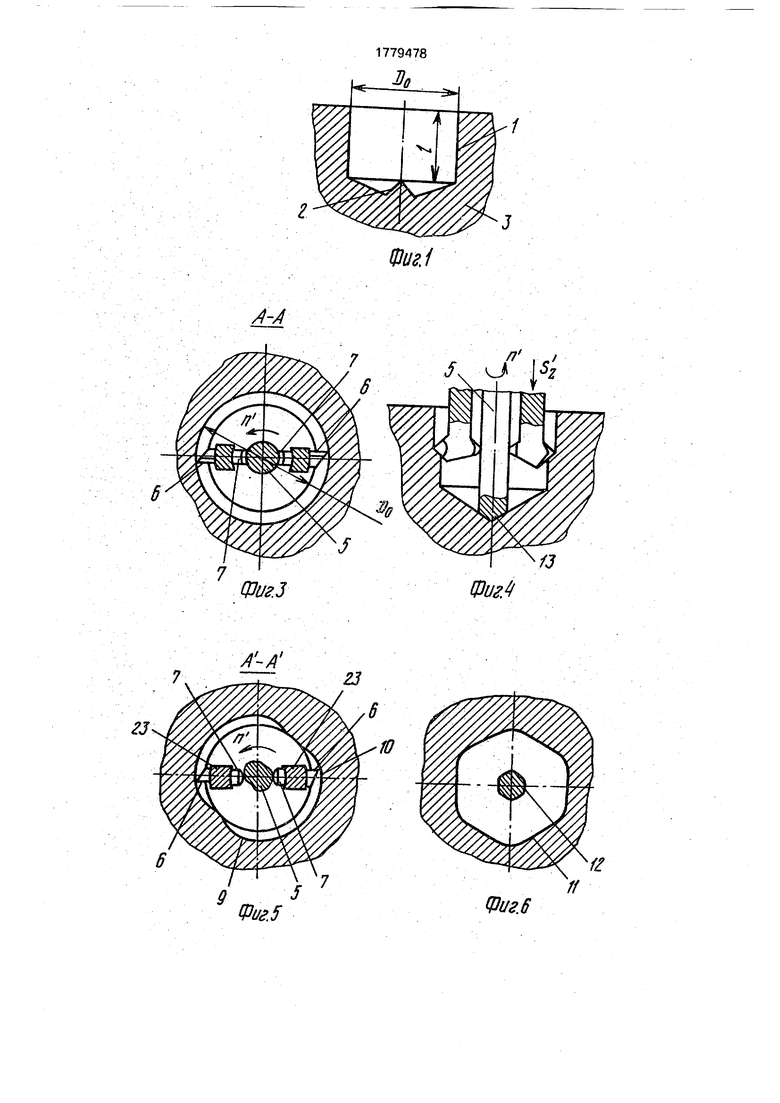

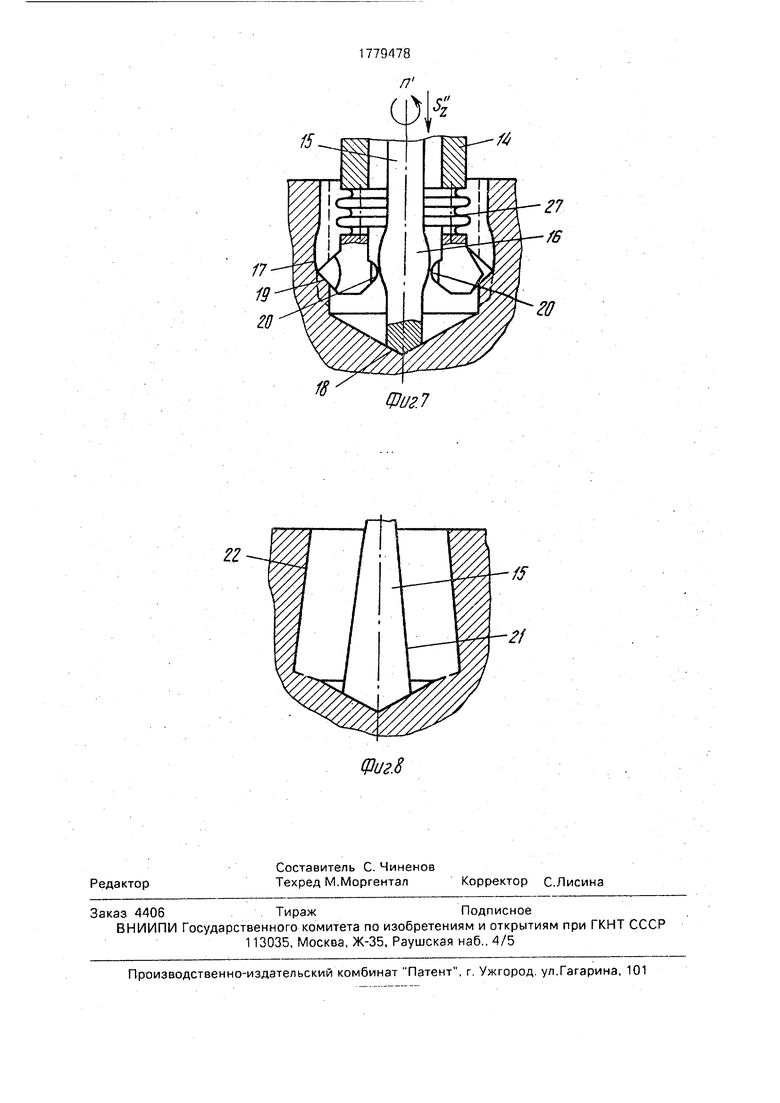

На фиг.1 показан пример выполнения

на первом проходе цилиндрического отверстия с формированием на его дне конической поверхности; на фиг.2 - приемы обработки на втором проходе с базированием направляющего элемента на коническую поверхность с прямым конусом; на фиг.З - сечение А-А на фиг.2 при обработке круглых отверстий с круглым направляющим элементом; на фиг.4 - приемы обработки на

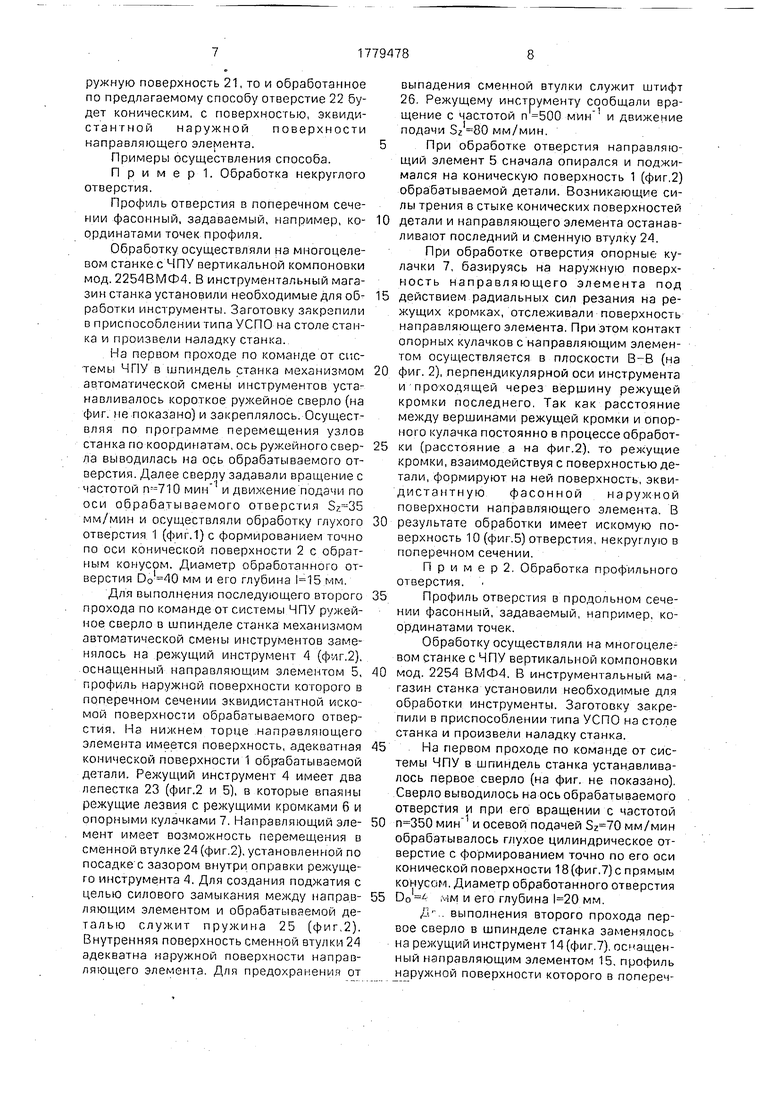

втором проходе с базированием направляющего элемента на коническую поверхность с обратным конусом; на фиг.5 - сечение А-А на фиг.2 при обработке некруглых (фасонных в поперечном сечении)

отверстий; на фиг.6 - пример обработанного шестигранного отверстия с использованием шестигранного в поперечном сечении направляющего элемента; на фиг.7 - прием обработки фасонного в продольном сечении

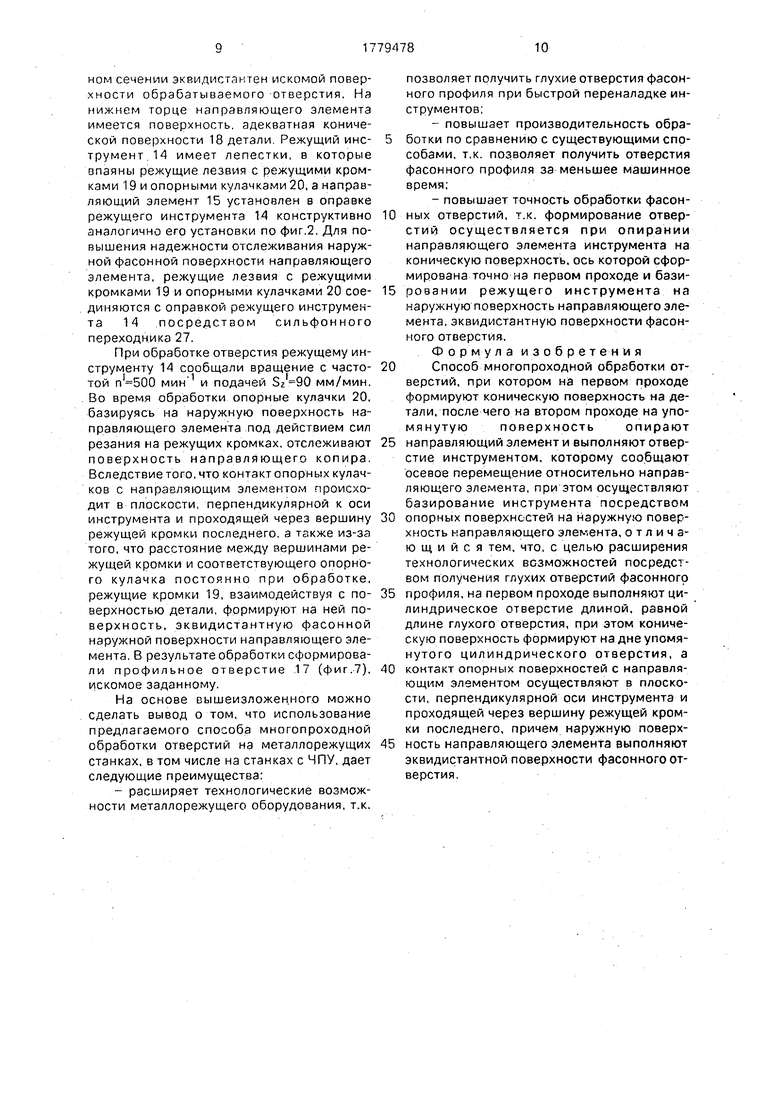

отверстия; на фиг.8 - прием обработанного конического отверстия с использованием конического направляющего элемента.

Способ многопроходной обработки осуществляется следующим образом.

Для выполнения первого прохода в

шпиндель металлорежущего станка, например станка с ЧПУ, устанавливают режущий инструмент. В качестве режущего инструмента можно использовать осевые инструменты для обработки отверстий: ружейные, спиральные, перовые и подобные сверла. Инструмент подводят к месту обработки, сообщают ему вращение и движение подачи. Дале выполняют цилиндрическое отверстие (см.фиг.1) с формированием на его дне ..нической поверхности 2. Такое цилиндрическое отверстие в детали 3 (фиг. 1) с формированием на его дне конической поверхности с прямым конусом получают в

результате засверливзния ружейным сверлом.

Таким образом, на первом проходе обрабатывают цилиндрическое отверстие 1 в детали 3 с параметрами: D0 - его диаметр и I - длина или глубина отверстия. При этом на первом проходе осуществляют также формирование конической поверхности 2. Параметры диаметра и глубины цилиндрического отверстия определяются параметрами окончательного обработанного отверстия и технологическим процессом его обработки. Коническая поверхность 2, сформированная на первом проходе, располагается точно по оси цилиндрического отверстия 1, так как и коническая поверхность и само цилиндрическое отверстие выполняют за один проход одним и тем же инструментом.

Для выполнения второго прохода в шпиндель станка устанавливают режущий инструмент 4 (см.фиг.2), оснащенный направляющим элементом 5. Направляющий элемент 5 имеет на конце коническую поверхность, эквидистантную конической поверхности 2 на детали. Для получения некруглых отверстий направляющий элемент имеет профильную (фасонную) в поперечном сечении наружную поверхность, причем наружная поверхность направляющего элемента должна быть эквидистантной поверхности обработанного фасонного отверстия. Режущий инструмент 4 имеет также режущие кромки 6 и опорные поверхности или опорные кулачки 7. При обработке отверстия 8 направляющий элемент 5 сначала опирают на коническую поверхность 2, сформированную на первом проходе, и его останавливают. Инструменту 4 с режущими кромками и опорными кулачками сообщают вращение с частотой п1 и движение подачи Sz. При вхождении режущих кромок 6 в деталь возникают радиальные силы резания, которые прижимают и базируют опорные кулачки к наружной профильной поверхности направляющего элемента. Таким образом, базирование инструмента осуществляют посредством опорных поверхностей или кулачков на наружную поверхность направляющего элемента. Возникающие силы резания действуют на протяжении всей обработки отверстия и поэтому опорные кулачки, базируясь на наружную поверхность направляющего элемента, отслеживают ее поверхность. Причем, контакт опорных поверхностей или кулачков с направляющим элементом при обработке осуществляют в плоскости В-В (см.фиг.2), перпендикулярной к оси инструмента и проходящей через вершину режущей кромки 6

При обработке расстояние а (фиг,2) между вершиной режущей кромки и опор- 5 ной поверхностью или кулачка постоянно, неизменно в процессе обработки. В результате обработки формируют поверхность отверстия, эквидистантную профильной наружной поверхности направляющего эле- 0 мента. Таким образом, если направляющий элемент 5 имеет в поперечном сечении точный круг, то и получаемое отверстие будет иметь точный диаметр 00(см.фиг.З). Если же направляющий элемент 9 (см.фиг.5) будет

5 иметь в поперечном сечении какую-то профильную наружную поверхность (фиг.5), то и получаемое отверстие будет иметь поверхность 10, эквдистантную элементу 9. На фиг.6 показан пример шестигранного от0 верстия 11, выполненного по предлагаемому способу с направляющим элементом, имеющим в поперечном сечении шестигранник 12.

На первом проходе можно также сфор5 мировать цилиндрическое отверстие и точно по его оси коническую поверхность 13 (фиг.4) с прямым конусом путем засверлива- ния спиральным или перовым сверлом. На втором проходе направляющей элемент 5

0 (см.фиг.4) опираю г на эту коническую поверхность и обрабатывают отверстие аналогично описанным выше приемам (по фиг.2).

Для получения фасонных в продольном сеченим отверстий на втором проходе режу5 щий инстр/мент 14 (см.фиг.7) оснащают соответствующим направляющим элементом 15, имеющим фасонную в продольном сечении наружную поверхность 16, эквидистантную поверхности обработанного

0 отверстия. При обработке отверстия 17 направляющий элемент 15 сначала опирают на коническую поверхность 18 детали и его останавливают. Инструменту 14 с режущими кромками 19 и опорными поверхностями

5 или кулачками 20 сообщают вращение с частотой п и движением подачи Sz. При обработке отверстия 17 на режущих кромках 19 возникают радиальные силы резания, которые базируют опорные кулачки 20 nncipy0 мента на фасонную наружную поверхность 16 направляющего элемента 15, т.е. опорные кулачки отслеживают наружную поверхность направляющего элемента. При этом, режущие кромки 19 инструмента взаимо5 действуют с обрабатываемой деталью, формируя отверстие 17 с поверхностью, эквидистантной фасонной наружной поверхности направляющего элемента. Таким образом, если, например, направляющий элемент 15 (см.фиг.8) имеет коническую наружную поверхность 21,то и обработанное по предлагаемому способу отверстие 22 будет коническим, с поверхностью, эквидистантной наружной поверхности направляющего элемента.

Примеры осуществления способа. П р и м е р 1. Обработка некруглого отверстия.

Профиль отверстия в поперечном сечении фасонный, задаваемый, например, координатами точек профиля.

Обработку осуществляли на многоцелевом станке с ЧПУ вертикальной компоновки мод. 2254ВМФ4. В инструментальный магазин станка установили необходимые для обработки инструменты. Заготовку закрепили в приспособлении типа УСПО на столе станка и произвели наладку станка.

На первом проходе по команде от системы ЧПУ в шпиндель станка механизмом автомагической смены инструментов устанавливалось короткое ружейное сверло (на фиг. не показано) и закреплялось. Осуществляя по программе перемещения узлов станка по координатам, ось ружейного сверла выводилась на ось обрабатываемого отверстия. Далее сверлу задавали вращение с частотой мин и движение подачи по оси обрабатываемого отверстия мм/мин и осуществляли обработку глухого отверстия 1 (фиг.1) с формированием точно по оси конической поверхности 2 с обратным конусом. Диаметр обработанного отверстия мм и ею глубина мм.

Для выполнения последующего второго прохода по команде от системы ЧПУ ружейное сверло в шпинделе станка механизмом автоматической смены инструментов заменялось на режущий инструмент А (ф лг.2). оснащенный направляющим элементом 5, профиль наружной поверхности которого в поперечном сечении эквидистантной искомой поверхности обрабатываемого отверстия. На нижнем торце направляющего элемента имеется поверхность, адекватная конической поверхности 1 обрабатываемой детали. Режущий инструмент 4 имеет два лепестка 23 (фиг.2 и 5), в которые впаяны режущие лезвия с режущими кромками 6 и опорными кулачками 7. Направляющий элемент имеет возможность перемещения в сменной втулке 24 (фиг.2), установленной по посадке с зазором внутри оправки режущего инструмента 4. Для создания поджатия с целью силового замыкания между направляющим элементом и обрабатываемой деталью служит пружина 25 (фиг 2). Внутренняя поверхность сменной втулки 24 адекватна наружной поверхности направляющего элемента. Для предохранения от

выпадения сменной втулки служит штифт 26. Режущему инструменту сообщали вращение с частотой п 500 и движение подачи Sz 80 мм/мин.

При обработке отверстия направляющий элемент 5 сначала опирался и поджимался на коническую поверхность 1 (фиг.2) обрабатываемой детали. Возникающие силы трения в стыке конических поверхностей

0 детали и направляющего элемента останавливают последний и сменную втулку 24.

При обработке отверстия опорные кулачки 7, базируясь на наружную поверхность направляющего элемента под

5 действием радиальных сил резания на режущих кромках, отслеживали поверхность направляющего элемента. При этом контакт опорных кулачков с направляющим элементом осуществляется в плоскости В-В (на

0 фиг. 2), перпендикулярной оси инструмента и проходящей через вершину режущей кромки последнего. Так как расстояние между вершинами режущей кромки и опорного кулачка постоянно в процессе обработ5 ки (расстояние а на фиг.2), то режущие кромки, взаимодействуя с поверхностью детали, формируют на ней поверхность, экви- дистантную фасонной наружной поверхности направляющего элемента. В

0 результате обработки имеет искомую поверхность 10 (фиг.5) отверстия, некруглую в поперечном сечении.

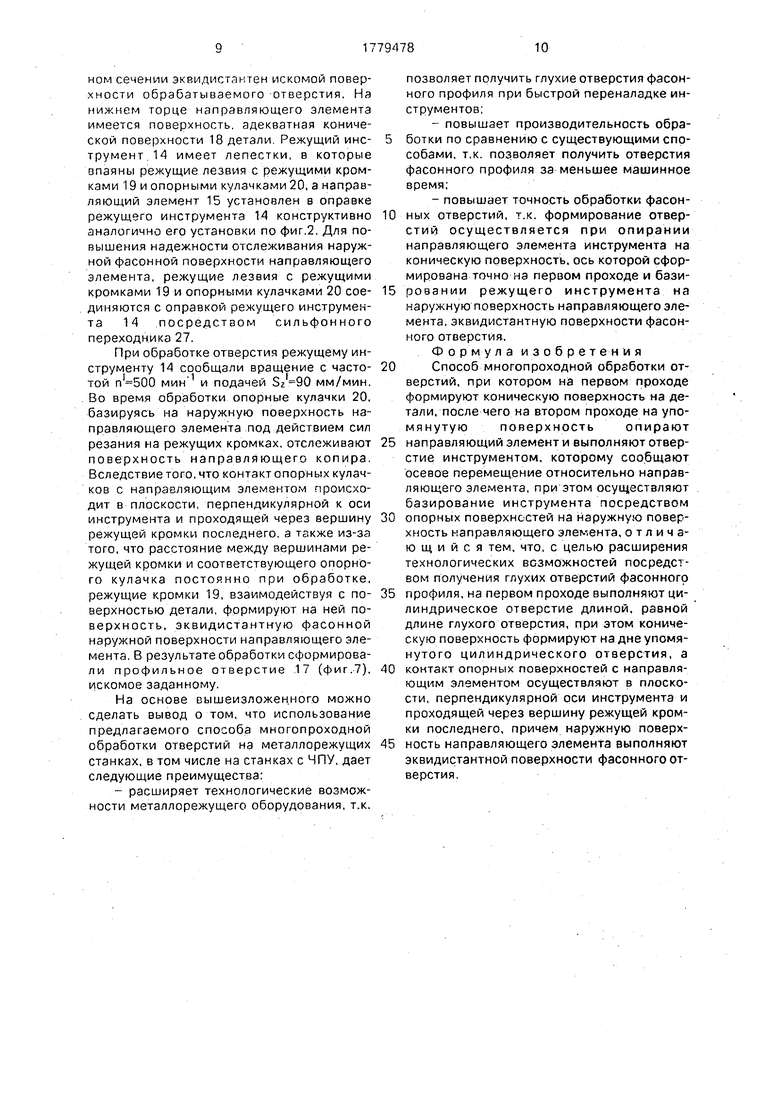

П р и м е р 2. Обработка профильного отверстия.

5Профиль отверстия в продольном сечении фасонный, задаваемый, например, координатами точек.

Обработку осуществляли на многоцелевом станке с ЧПУ вертикальной компоновки

0 мод. 2254 ВМФ4. В инструментальный магазин станка установили необходимые для обработки инструменты. Заготовку закрепили в приспособлении типа УСПО на столе станка и произвели наладку станка.

5На первом проходе по команде от системы ЧПУ в шпиндель станка устанавливалось первое сверло (на фиг. не показано). Сверло выводилось на ось обрабатываемого отверстия и при его вращении с частотой

0 п 350мин и осевой подачей мм/мин обрабатывалось глухое цилиндрическое отверстие с формированием точно по его оси конической поверхности 18 (фиг.7) с прямым конусом. Диаметр обработанного отверстия

5 ,viM м его глубина мм.

/. выполнения второго прохода первое сверло в шпинделе станка заменялось на режущий инструмент 14 (фиг.7). ос ащен- ный направляющим элементом 15, профиль наружной поверхности которого в поперечном сечении эквидистантен искомой поверхности обрабатываемого отверстия. На нижнем торце направляющего элемента имеется поверхность, адекватная конической поверхности 18 детали Режущий инс- трумент 14 имеет лепестки, в которые впаяны режущие лезвия с режущими кромками 19 и опорными кулачками 20, а направляющий элемент 15 установлен в оправке режущего инструмента 14 конструктивно аналогично его установки по фиг.2. Для повышения надежности отслеживания наружной фасонной поверхности направляющего элемента, режущие лезвия с режущими кромками 19 и опорными кулачками 20 сое- диняются с оправкой режущего инструмента 14 посредством сильфонного переходника 27.

При обработке отверстия режущему инструменту 14 сообщали вращение с часто- той п 500 мин и подачей мм/мин. Во время обработки опорные кулачки 20, базируясь на наружную поверхность направляющего элемента под действием сил резания на режущих кромках, отслеживают поверхность направляющего копира. Вследствие того, что контакт опорных кулачков с направляющим элементом происходит в плоскости, перпендикулярной к оси инструмента и проходящей через вершину режущей кромки последнего, а также из-за того, что расстояние между вершинами режущей кромки и соответствующего опорного кулачка постоянно при обработке, режущие кромки 19, взаимодействуя с по- верхностью детали, формируют на ней поверхность, эквидистантную фасонной наружной поверхности направляющего элемента. В результате обработки сформировали профильное отверстие 17 (фиг.7), искомое заданному.

На основе вышеизложенного можно сделать вывод о том, что использование предлагаемого способа многопроходной обработки отверстий на металлорежущих станках, в том числе на станках с ЧПУ, дает следующие преимущества:

- расширяет технологические возможности металлорежущего оборудования, т.к.

позволяет получить глухие отверстия фасонного профиля при быстрой переналадке инструментов;

-повышает производительность обработки по сравнению с существующими способами, т.к. позволяет получить отверстия фасонного профиля за меньшее машинное время;

-повышает точность обработки фасонных отверстий, т.к. формирование отверстий осуществляется при опирании направляющего элемента инструмента на коническую поверхность, ось которой сформирована точно на первом проходе и базировании режущего инструмента на наружную поверхность направляющего элемента, эквидистантную поверхности фасонного отверстия.

Формула изобретения Способ многопроходной обработки отверстий, при котором на первом проходе формируют коническую поверхность на детали, после чего на втором проходе на упо- мянутую поверхность опирают направляющий элемент и выполняют отверстие инструментом, которому сообщают осевое перемещение относительно направляющего элемента, при этом осуществляют базирование инструмента посредством опорных поверхнсстей на наружную поверхность направляющего элемента, отличающийся тем, что, с целью расширения технологических возможностей посредством получения глухих отверстий фасонного профиля, на первом проходе выполняют цилиндрическое отверстие длиной, равной длине глухого отверстия, при этом коническую поверхность формируют на дне упомя- нутого цилиндрического отверстия, а контакт опорных поверхностей с направляющим элементом осуществляют в плоскости, перпендикулярной оси инструмента и проходящей через вершину режущей кромки последнего, причем наружную поверхность направляющего элемента выполняют эквидистантной поверхности фасонного отверстия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ НЕКРУГЛЫХ ОТВЕРСТИЙ | 2004 |

|

RU2268108C1 |

| Способ обработки некруглых валов и отверстий и устройство для его осуществления | 1991 |

|

SU1827331A1 |

| Способ обработки деталей и устройство для его осуществления | 1989 |

|

SU1683868A1 |

| Устройство для координатной обработки отверстий осевым инструментом | 1990 |

|

SU1784411A1 |

| Инструмент для обработки отверстий | 1991 |

|

SU1806047A3 |

| Устройство для обработки отверстий | 1984 |

|

SU1230755A1 |

| Способ обработки отверстий | 1983 |

|

SU1180172A1 |

| Сборное ружейное сверло | 1990 |

|

SU1799313A3 |

| Способ обработки отверстий | 1989 |

|

SU1743718A2 |

| Способ обработки массивных сепараторов роликовых подшипников | 2015 |

|

RU2655532C2 |

Использование, в области машиностроения, в частности для формирования некруглых и фасонных отверстий в деталях на ч-v металлорежущих станках, в том числе на станках с ЧПУ. Сущность изобретения1 на первом проходе обрабатывают цилиндрическое отверстие в детали 3. Кроме того, на первом проходе осуществляют формирование конической поверхности 2, которая располагается точно по оси цилиндрического отверстия. Для выполнения второго прохода в шпиндель станка устанавливают режущий инструмент 4, оснащенный напрарляющмм элементом. Последний име- ег на конце коническую поверхность, эквидистантную конической поверхности 2 Для получения некруглых отверстий направляющий элемент имеет фасонную в поперечном сечении наружную поверхность. Режущий инструмент 4 имеет также режущие кромкиб и опорные поверхности 7 8 ил J Фиг.2

7

Фиг.З

6

fc/

ч/ 14

-г-I- - 1

Фиг4

ft

Фиг.6

15

Фиг.7

| Способ обработки деталей типа болтов | 1985 |

|

SU1294497A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Сверло для кольцевого сверления отверстий со сложной поверхностью | 1987 |

|

SU1419825A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Кольцевое сверло | 1986 |

|

SU1468678A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1992-12-07—Публикация

1989-11-27—Подача