Изобретение относится к поточным линиям, в которых устройства для металлообработки связаны с помощью средств транспортирования обрабатываемых деталей, а именно к автоматическим линиям и может быть использовано для механической обработки алюминиевых труб, подрезки торцов и накатки резьбы.

Известна автоматическая роторно-конвейерная линия для механической обработки алюминиевых труб, в которой технологический ротор линии содержит смонтированные соосно барабаны, причем в верхнем барабане размещены ползуны, управляемые копирами, размещенными на станине, и кинематически связанные с блоками зажима изделий, закрепленными на транспортной цепи, и с суппортами, несущими режущий инструмент. Ползуны, связанные с блоками зажима, установлены соосно гнездам барабана-блокодержателя, при этом торцы ползуна, блоки зажима и гнезда сопряжены и выполнены с ответной друг другу конической поверхностью.

Недостатком линии являются ее большие габариты, из-за чего велика занимаемая производственная площадь. Габариты линии обусловлены наличием последовательно установленных технологических роторов для проведения операций механической обработки алюминиевых труб: подрезки корпуса, раскатки заусенца, накатки резьбы, подрезки носика.

Более совершенной является роторно-конвейерная линия, содержащая технологический ротор, транспортную цепь с блоками зажима изделий и транспортную цепь, несущую инструментальные блоки, выполненные в виде суппортов с режущим инструментом, производящем одновременно операции подрезки корпуса, раскатки заусенцев, накатки резьбы.

Технологический ротор содержит верхний барабан с ползунами, кинематически связанными с блоками зажима, установленными в гнездах барабана-блокодержателя, и нижний барабан с ползунами, управляющими режущим инструментом, установленным в центрах суппортов, базирующихся на блоках зажима. Рабочее движение инструмента осуществляется через клиновой шток, преобразующий осевое перемещение ползуна в радиальное перемещение резцов.

Недостаток линии проявляется при обработке длинномерных изделий, какими являются, например, алюминиевые трубы. Во-первых, не обеспечивается требуемое качество механической обработки, так как возникает перекос трубы при базировании и в процессе резания и, кроме того, наличие промежуточного звена-клинового штока-приводит к увеличению погрешности обработки. Во-вторых, увеличены габариты суппорта для обеспечения больших ходов подвода-отвода инструмента и закрепления суппорта на зажимном блоке. В третьих, затруднена наладка и настройка инструмента, так как он размещен внутри суппорта и не исключено попадание стружки между блоками зажима и суппортом, что приводит к заклиниванию технологического ротора.

Задачей, на решение которой направлено изобретение, является повышение качества и производительности механической обработки алюминиевых туб.

Решение поставленной задачи достигается тем, что в роторно-конвейерной линии, технологический ротор которой содержит верхний барабан с ползунами, кинематически связанным с блоками зажима изделий, размещенными в транспортной цепи и установленными в гнездах барабана-блокодержателя, и нижний барабан, кинематически связанный с инструментальными блоками, установленными в радиальных направляющих барабана дополнительного ротора, подпружиненными и опирающимися на неподвижный торцовой кулачок, и на каждом инструментальном блоке смонтированы рычаги клещевого захвата.

Выполнение инструментального блока подвижным в радиальном направлении (размещен на радиальной направляющей, подпружинен и опирается на кулачок) и в тангенциальном направлении (на блоке смонтированы подпружиненные рычаги клещевого захвата), т.е. самоустанавливающимся, позволяет повысить качество механической обработки, так как технологической базой служит сама туба, насаженная на оправку, на которую опираются рычаги клещевого захвата при механической обработке, и непосредственно, без промежуточных звеньев осуществляется радиальная подача режущего инструмента, производящего одновременно подрезку корпуса, раскатку заусенца, накатку резьбы. При этом компенсируются погрешности расчета и изготовления инструментального блока, исключается перекос алюминиевой тубы.

Размещение инструментальных блоков на дополнительном роторе, примыкающем к технологическому ротору, обеспечивает компактность линии, позволяет повысить надежность функционирования, упростить обслуживание и наладку инструментальных блоков, исключить возможность попадания стружки в движущиеся узлы роторной линии.

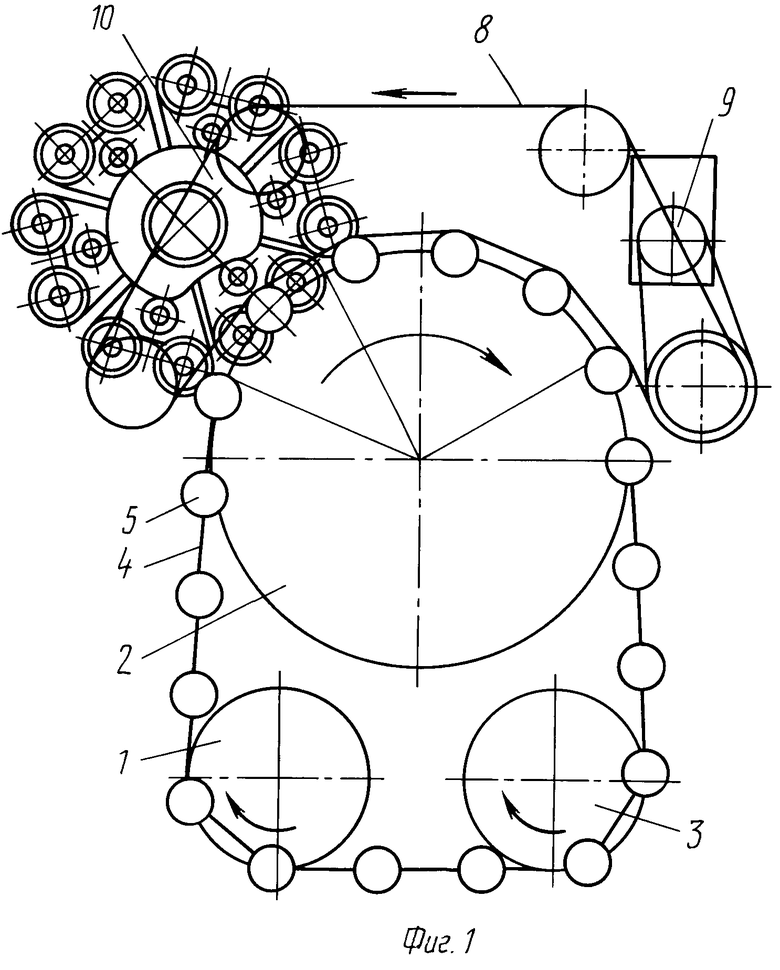

На фиг. 1 изображена схема линии в плане; на фиг. 2 технологический и инструментальный роторы в разрезе; на фиг. 3 узел I на фиг. 2; на фиг. 4 разрез А-А на фиг. 3; на фиг. 5 разрез Б-Б на фиг. 3; на фиг. 6 разрез В-В на фиг. 5.

Роторно-конвейерная линия содержит ротор 1 загрузки (фиг. 1), технологический ротор 2 и ротор 3 выгрузки, связанные транспортной цепью 4, в звеньях которой установлены блоки 5 зажима, имеющие в верхней части шкивы 6 (фиг. 2), и в нижней-цанговые оправки 7. В рабочей зоне технологического ротора 2 оправки 7 со шкивами 6 приводятся во вращение ремнем 8 (фиг. 1) от привода 9. К технологическому ротору 2 примыкает инструментальный ротор 10.

Технологический ротор 2 (фиг. 2) имеет вал 11, установленный в подшипниках 12. На валу 11 закреплены верхний барабан 13, барабан-блокодержатель 14, нижний барабан 15 и смонтирована шестерня 16, связывающая роторы 2 и 10. В верхнем барабане 13 по числу позиций установлены ползуны 17, 18, приводимые в движение копирами 19, 20, которые закреплены на станине 21. Ползуны 17 жестко связаны с суппортами 22, несущими режущий инструмент 23. Ползуны 18 связаны с ползунами 24, имеющими в нижней части конусное гнездо для закрепления блока 5 зажима и с вырезом под ремень 8. На ползуне 24 закреплена планка 25 со штоком 26 и съемником 27. Верхняя часть барабана 15 выполнена в виде звездочки под цепь 4, а нижняя снабжена базирующими гнездами 28. Инструментальный ротор 10 имеет вал 29 (фиг. 2, 3, 4), установленный в подшипниках 30, размещенных в опоре 31, на котором закреплена шестерня 32, связывающая роторы 2 и 10, и барабан 33. На барабане 33 размещены направляющие 34, несущие инструментальные блоки по числу позиций, управляемые кулачком 35, закрепленным на опоре 31. Каждый инструментальный блок содержит подвижный корпус 36, на котором установлены упоры 37, 38, на оси 39 блок 40 накатки резьбы, на оси 41 блок 42 отрезки-раскатки заусенца, нагруженные пружинами 43 и 44 соответственно. Корпус 36 упирается в кулачок 35 роликом 45 под действием пружин 46, 47. Упоры 37, 38 могут фиксироваться на корпусе 36 в любом положении винтами 48. Блок 40 накатки резьбы (фиг. 3, 4, 6) представляет собой тангенциальную резьбонакатную головку (см. Фрушин Ю. Л. Высокопроизводительный резьбообразующий инструмент. М. Машиностроение, 1977, с. 146-147, рис. 124) с кинематически связанными резьбонакатными роликами 49. Блок 42 отрезки-раскатки (фиг. 3, 5, 6) имеет державку 50, в которой на оси 51 установлен рычаг 52, нагруженный пружиной 53, образующий клещевой захват. На рычаге 52 имеется эксцентричная ось 54, на которой вращаются опорный ролик 55 и ролик 56 отрезки. На державке 50 имеется эксцентричная ось 57, на которой вращаются опорный ролик 58 и ролик 59 раскатки заусенца.

Линия работает следующим образом. В исходном положении блок 5 зажима находится между роторами 1 и 3, суппорты 22 опущены, ползуны 24 подняты. Блок 5 зажима транспортной цепью 4 переносится в ротор 1 загрузки, где на цанговую оправку 7 надевается туба. Затем блок 5 зажима устанавливается в технологический ротор 2. Ползуны 18, 24 от копира 20 опускаются и фиксируют блок 5 зажима в роторе 2. Далее шкив 6 соприкасается с движущимся ремнем 8 и цанговая оправка 7 с надетой на нее тубой начинает вращаться. При дальнейшем вращении ротора 2 оправка 7 соприкасается с инструментальным блоком и производятся операции механической обработки накатка резьбы блоком 40, отрезка корпуса раскатка, заусенца блоком 42. Вращение накатным роликом блока 40 и отрезным роликом блока 42 передается от вращающейся тубы.

При вхождении оправки 7 между роликами 56, 58 рычаг 52 отодвигается, и ролики 54, 56, 59 прижимаются к тубе, находящейся на оправке 7, пружиной 53. Отрезка производится роликом 56, раскатка заусенца роликом 58. В результате раскатки диаметр края тубы увеличивается, что облегчает надевание тубы на оправку при последующих операциях.

По окончании обработки блоки 40, 42 от кулачка 35 и взаимного вращения роторов 2 и 10 размыкаются с оправкой 7 и доворачиваются пружинами 46, 47 для безударного соприкосновения блоков 40, 42 с тубой при следующем обороте ротора.

При дальнейшем вращении технологического ротора 2 ползуны 17 и суппорты 22, управляемые копиром 19, поднимаются, и резцом 23 обрабатывается носик тубы. Затем блок 5 зажима выходит из зоны обработки, перестает касаться ремня 8, оправка 7 с тубой останавливается. Далее блок 5 зажима передается в ротор 3 выгрузки. Цикл работы повторяется.

Предложенная роторно-конвейерная линия входит в состав автоматической линии по производству алюминиевых труб, обеспечивает производительность 150 шт/мин и качество механической обработки, предусмотренные технологическими условиями. Линия компактна, надежна в работе, проста в обслуживании и эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-конвейерная линия | 1991 |

|

SU1802782A3 |

| РОТОРНАЯ МАШИНА СБОРКИ | 1992 |

|

RU2014195C1 |

| Транспортный ротор роторно-конвейерной машины | 1990 |

|

SU1740278A1 |

| Способ обкатки беговой дорожки оси велопедали и роторно-конвейерная линия для его осуществления | 1990 |

|

SU1781016A1 |

| Роторно-конвейерная машина | 1986 |

|

SU1404274A1 |

| Роторная двухпоточная машина | 1989 |

|

SU1660992A1 |

| Рабочий ротор | 1977 |

|

SU733968A1 |

| Рабочий ротор роторной машины | 1989 |

|

SU1632590A1 |

| УСТРОЙСТВО И СПОСОБ ПРИГОТОВЛЕНИЯ ВЗРЫВОМ ПРОДУКТОВ ИЗ ЗЕРНОВОГО СЫРЬЯ | 1994 |

|

RU2080085C1 |

| Роторная машина для гидроформовки сильфонов | 1990 |

|

SU1745392A1 |

Использование: машиностроение, в частности автоматические линии для механической обработки деталей. Сущность изобретения: при вращении технологического ротора 2 вращающиеся вокруг своей оси детали взаимодействуют с инструментальными блоками на технологическом роторе 10. 6 ил.

РОТОРНО-КОНВЕЙЕРНАЯ ЛИНИЯ, содержащая транспортную цепь, загрузочный и разгрузочный роторы и технологические роторы, один из которых включает верхний барабан с ползунами, кинематически связанными с блоками зажима изделий, размещенными в транспортной цепи и установленными в гнездах барабана-блокодержателя, и нижний барабан, кинематически связанный с инструментальными блоками, отличающаяся тем, что другой технологический ротор выполнен в виде барабана, в радиальных направляющих которого с возможностью взаимодействия с неподвижным торцевым кулачком установлены подпружиненные инструментальные блоки, а каждый из последних снабжен подпружиненными рычагами, опорными роликами для захвата детали и инструментами роликового типа, при этом опорные ролики и инструменты попарно закреплены на рабочих концах подпружиненных рычагов посредством дополнительно введенных эксцентричных осей, причем оба технологических ротора выполнены с возможностью взаимодействия друг с другом.

| Кошкин Л.Н | |||

| Роторные и роторно-конвейерные линии | |||

| М.: Машиностроение, 1982, с.196-197, рис.106,107. |

Авторы

Даты

1995-06-09—Публикация

1992-05-27—Подача