со оо

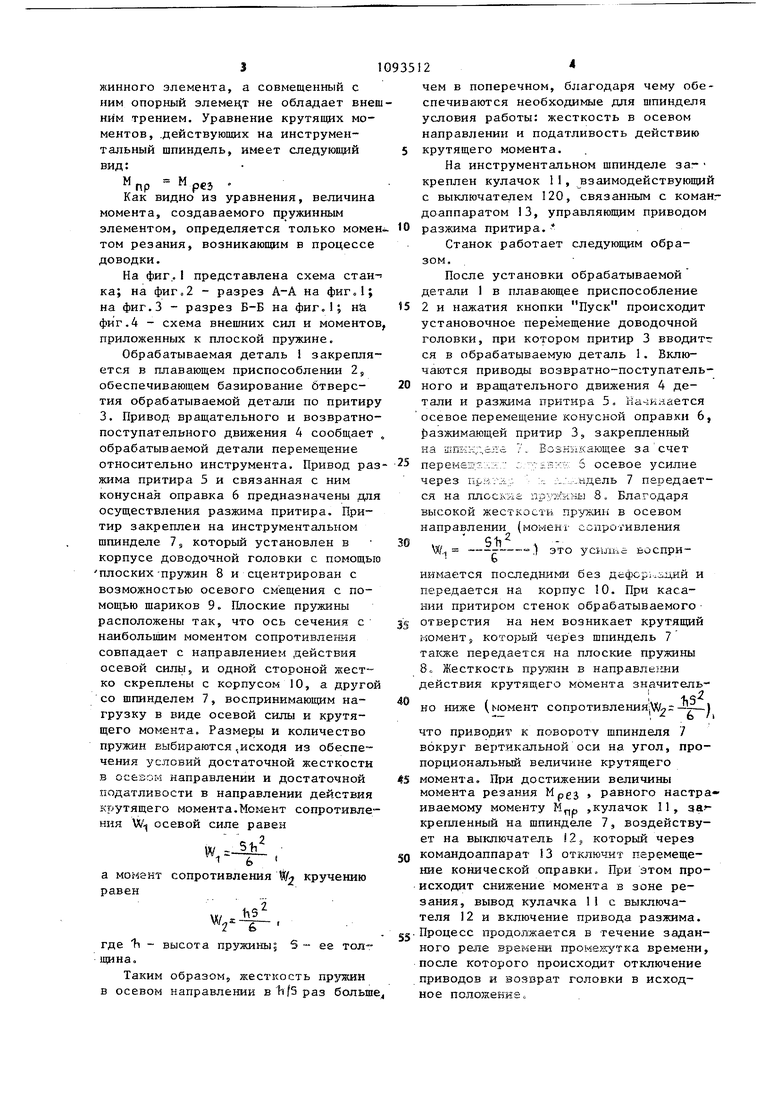

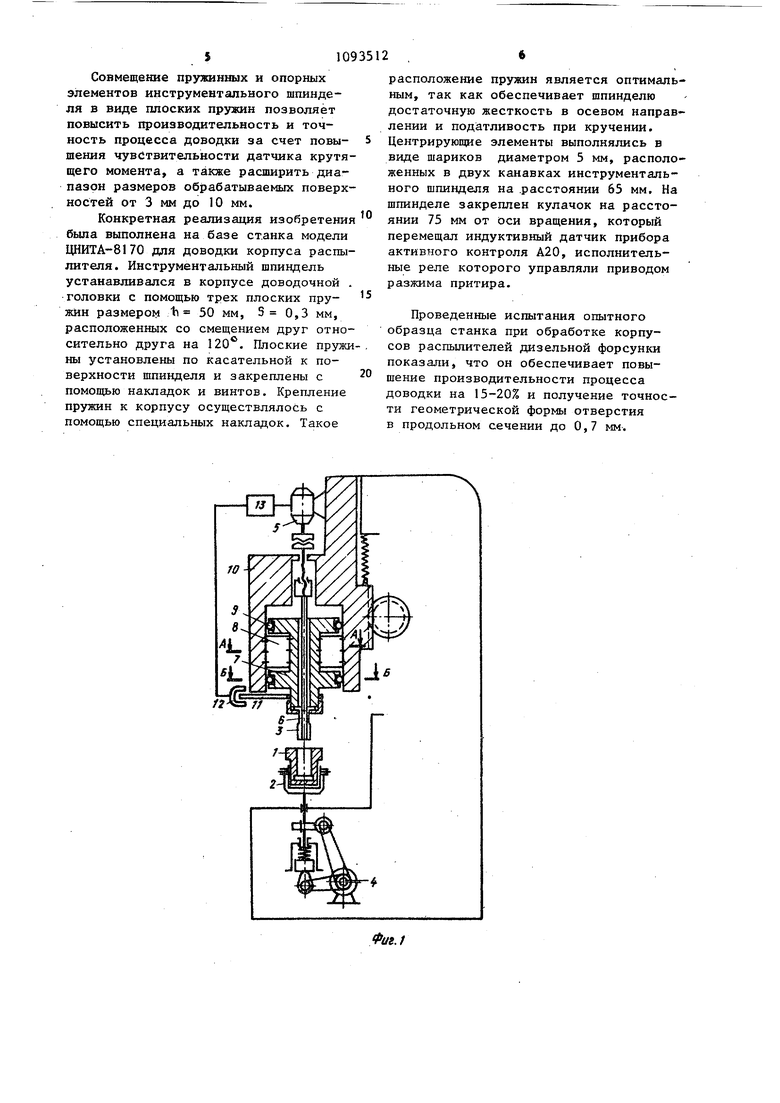

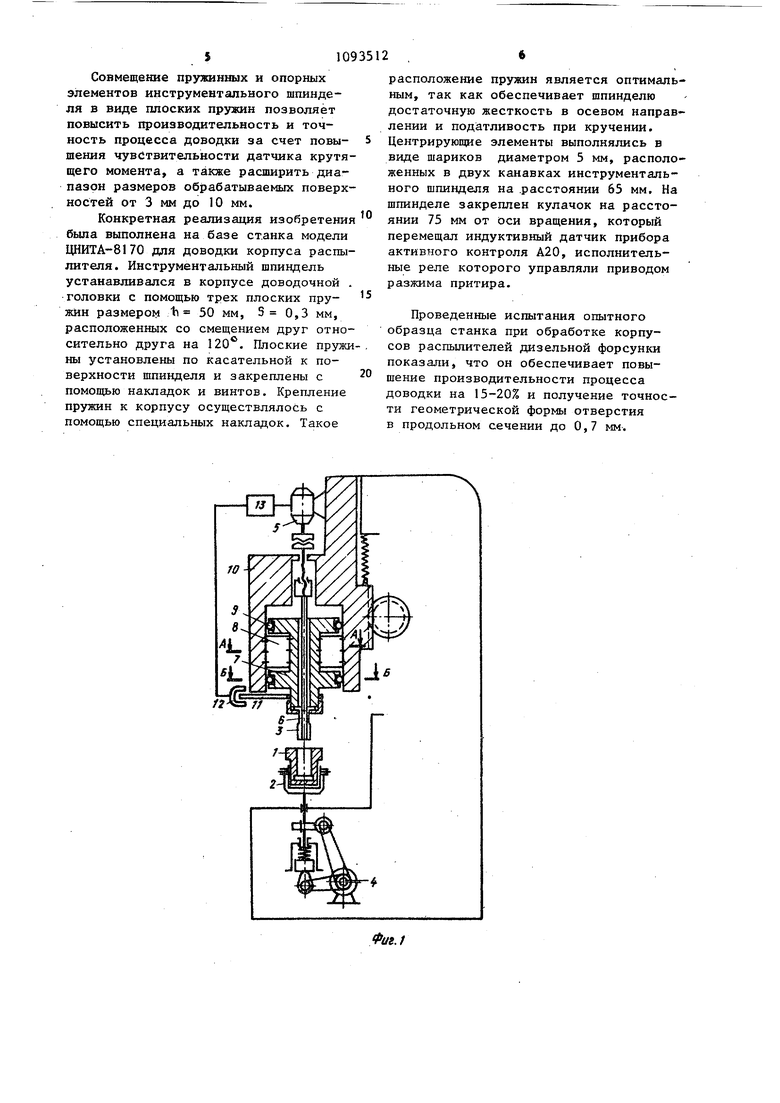

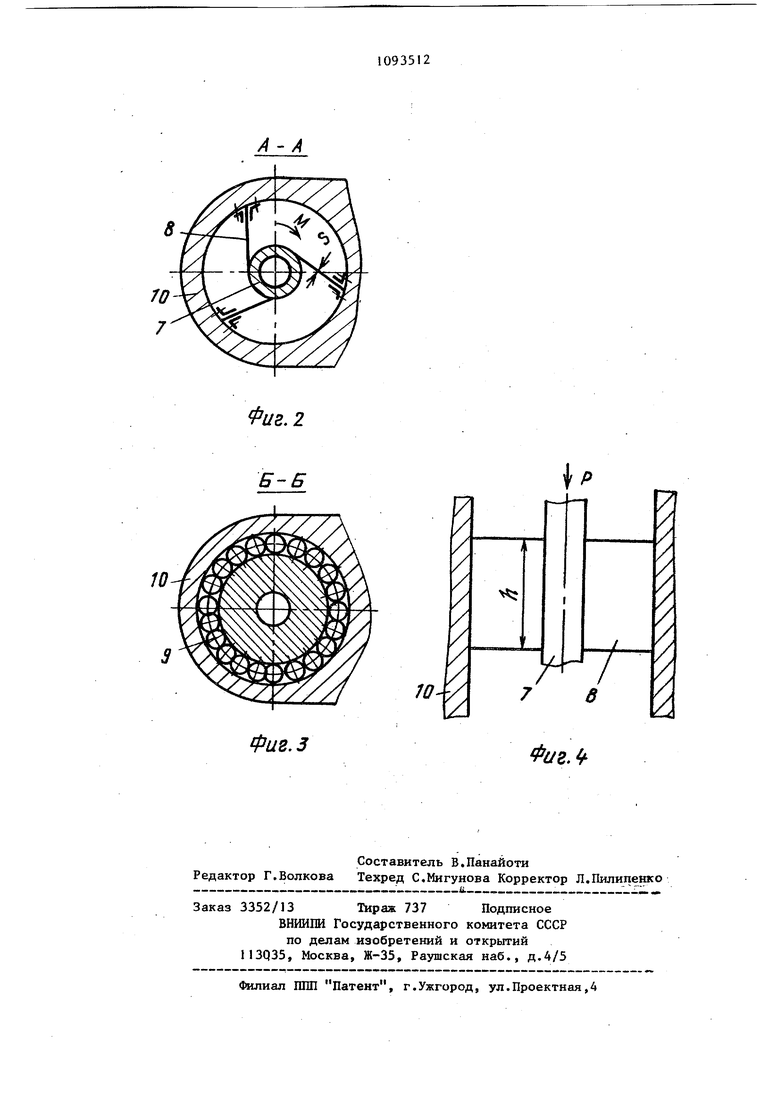

01 11 Изобретение относится к машиностроению и может быть использовано для обработки точных отверстий. Известен станок для доводки отвер стий, содержащий корпус, разжимной притир с конической оправкой, установленный в полом шпинделе с возможностью осевого перемещения, прижимные и опорные элементы, связывающие щпиндель и корпус, привод конической оправки и связанный с ним датчик кру тящего момента til. Недостатком данного станка являет ся то, что на точность и производите льность процесса до1;одки влияетнепостоянство) чувствительности датчика крутящего момента, так как опорный элемент шпинделя и элемент,обеспечивающий его поворот, совмещены в шарикоподшипнике. Возникающую в процессе доводки осевую силу восприни. мает опорный элемент, и при этом существенно изменяется величина трения при повороте шпинделя, который находится под воздействием следующих крутявщх моментов: . момента от сил резания Мр момента от сил трения в опорном элементе - подшипниках М ; момента, создаваемого тарированным пружинным элементом М,р (МПР Мрсз + Нтр). Экспериментапьно установлено, что при доводке отверстий 0 6 мм в корпу се распылителя дизельной форсунки на известном станке осевое усшше на конической оправке составляет 100- 120 кгс, а момент трения в подшипниках при этом достигает 0,5 кгс-см и более. При этом настраиваемая величи на момента от тарированных пружин составляет М-.- 1,..., 1,5 кгс-см, т.е. величина момента трения в подцш пниках составляет 25-50% от величины настраиваемого момента резания. Кроме того, величина осевого усилия,а следовательно, и момент трения в подшипниках зависит от Tojinsfftm стенки (жесткости) притира и изменя ется в процессе его износа. Таким образом, в процессе доводки возникает несоответствие между фактической величиной момента резания и величиной момента, настраиваемого пружин1ным элементом. Причем отхслючение привода разжима притира всегда будет происходить при фактическом моменте резания, превышающем настраиваемый пружинным элементом, что вызывает образование на притире 2i нароста и, следовательно, потерю точности и производительности процесса доводки. Этот недостаток выявляется еще более при доводке отверстий диаметром менее 5 мм и более 8 мм. При обработке отверстий диаметром 3-5 мм с целью исключения поломок притира и обеспечения требуемого удельного давления величину максимального крутящего момента, настраиваемого пружинным элементом, уменьшают до О56,...1,0 кгс-см, и величина; момента трения в подшипниках достигает в таких условиях 50-90% от BenH4Htoi момента резания. При обработке отверстий диаметром более 8 мм и длиной 40-60 мм, например во втулках плунжеров топливных насосов, осевое усилие, необходимое для .разжима притира, возрастает до 250-300 кгс, что,в свою очередь, увеличивает как величину, так и колебания момента трения в подшипниках до 1-3 кгс«см. Следовательно, ив этом случае значительно возрастает нестабильность работы, что приводит к снижению производительности и точности обработки, Целью изобрет.ения является повышение точности и производительности процесса доводки путем исключения влияния опорных элементов на чувствительность датчика крутящего момента, управляющегоприводом разжима притира. Указанная цель достигается тем, что в станке для доводки отверстий, содержащем корпус, разжимной притир с конической оправкой, установленный в полом шпинделе с возможностью осевого перемещения, прижимные и опорные элементы, связывающие шпиндель и корпус, привод конической оправки и связанный с ним датчик крутящего . момента, пружинные и опорные элементы выполнены в виде плоских пружин, жестко соединенных с корпусом и шпинделем, при этом последний установлен в корпусе с возможностью осевого перемещения Такая совокупность признаков обес печивает центрирование шпинделя в корпусе и; восприятие осевой нагрузки т олько плоскими пружинами. Причем в этом случае величина осевой нагрузки никак не отразится на чувствительности датчика крутящего момента, так как она не влияет на жёсткость пру3жинного злемента, а совмещенный с ним опорный элемент не обладает вне ним трением. Уравнение крутящих моментов, .действующих на инструментальный шпиндель, имеет следующий вид: пр ре5 Как видно из уравнения, величина момента, создаваемого пружинным элементом, определяется только моме том резания, возникающим в процессе доводки. На фиг,I представлена схема стан ка; на фиг. 2 - разрез А-А на фиг Л на фиг.З - разрез Б-Б на фиг,1; на фиг.4 - схема внешних сил и моменто приложенных к плоской пружине. Обрабатываемая деталь 1 закрепля ется в плавающем приспособлении 2, обеспечивающем базирование Отверстия обрабатываемой детали по притир 3. Привод вращательного и возвратно поступательного движения 4 сообщает обрабатываемой детали перемещение относительно инструмента. Привод ра жима притира 5 и связанная с ним конусная оправка 6 предназначены дл осуществления разжима притира. Притир закреплен на инструментгшьном шпинделе 7 s который установлен в корпусе доводочной головки с помощь плоских -пружин 8 и сцентрирован с возможностью осевого смещения с помощью шариков 9 о Плоские расположены так, что ось сечения с наиболыоим моментом сопротивления совпадает с направлением действия осевой силы, и одной стороной жестко скреплены с корпусом 10, а друго со шпинделем 7, воспринимающим нагрузку в виде осевой силы и крутящего момента. Размеры и количество пружин выбираются,исходя из обеспечения условий достаточной жесткости в осево. направлении и достаточной податливости в направлении действия крутящего момента.Момент сопротивле ния W осевой силе равен W.-5b 1 6 а момент сопротивления 2 кручению 6 где Ъ - высота пружины; S - ее толщина. Таким образом, жесткость пружин в осевом направлении в lifS раз больш 12 чем в поперечном, благодаря чему обеспечиваются необходимые для шпинделя условия работы: жесткость в осевом направлении и податливость действию крутящего момента. На инструментальном шпинделе за- креплен кулачок 11, взаимодействующий с выключателем 120, связанным с команг доаппаратом 13, управляющим приводом разжима притира. Станок работает следующим образом, После установки обрабатываемой детали 1 в плавающее приспособление 2 и нажатия кнопки Пуск происходит установочное перемещение доводочной головки, при котором притир 3 вводитг ся в обрабатываемую деталь 1. Включаются приводы возвратно-поступательного и вращательного движения 4 детали и разжима притира 5, Начинается осевое перемещение конусной оправки 6, |)азжимающей притир 3, закрепленный на шпкк;;блг 7, Возн;1кающее засчет перемез;-:.:;-;.;- :/:isx-:: S осевое усилие через при .;- :-:, ::-.:и.,ндель 7 передается на плоскяв пружины 8. Благодаря высокой жесткости пр-ужин в осевом направлении (моменг сспро-гивлення ) это УСИЛ11С БОСПрИнимается последними без дефср; с.дий и передается на корпус 10, При касании притиром стенок обрабатываемого отверстия на нем возникает крутящий моментj который через шпиндель 7 тахсже передается на плоские пружины 8« Жесткость в направлегши действия крутящего момента значитель.1 4-д2 НО ниже (момент сопротивления - --т-) -, - о i что приводд1Г к повороту щпинпеля 7 вокруг вертикгзльной оси на угол, пропорциональный величине крутящего момента. При достижении величины момента резания Mpgj , равного настраиваемому моменту ,кулачок II, за крепленный на щпиндепе 7, воздействует на выключатель 2, который через командоаппарат 13 отключит перемещение конической оправки. При этом происходит снижение момента в зоне резания, вывод кулачка 11 с выключателя 12 и включение привода разжима. Процесс продолжается в течение заданного реле времени промежутка времени, после которого происходит отключение приводов и возврат головки в исходное положение„ Совмещение пружинных и опорных элементов инструментального шпинделя в виде плоских пружин позволяет повысить производительность и точность процесса доводки за счет повышения чувствительности датчика крутя щего момента, а также расширить диапазон размеров обрабатываемых поверх ностей от 3 мм до 10 мм. Конкретная реализация изобретени была выполнена на базе станка модели ЦНИТА-8170 дпя доводки корпуса распы лителя. Инструментальный шпиндель устанавливался в корпусе доводочной головки с помощью трех плоских пружин размером 11 50 мм, 5 0,3 мм, расположенных со смещением друг отно сительно друга на 120. Плоские пруж ны установлены по касательной к поверхности шпинделя и закреплены с помощью накладок и винтов. Крепление пружин к корпусу осуществлялось с помощью специальных накладок. Такое расположение пружин является оптимальным, так как обеспечивает шпинделю достаточную жесткость в осевом направлении и податливость при кручении. Центрирующие элементы выполнялись в виде шариков диаметром 5 мм, расположенных в двух канавках инструментального шпинделя на .расстоянии 65 мм. На шпинделе закреплен кулачок на расстоянии 75 мм от оси вращения, который перемещал индуктивный датчик прибора активного контроля А20, исполнительные реле которого управляли приводом разжима притира. Проведенные испытания опытного образца станка при обработке корпусов распьшителей дизельной форсунки показали, что он обеспечивает повышение производительности процесса доводки на 15-20% и получение точности геометрической формы отверстия в продольном сечении до 0,7 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУАВТОМАТ ДЛЯ ДОВОДКИ ГЛУХИХ ОТВЕРСТИЙ | 1971 |

|

SU300303A1 |

| Полуавтомат для доводки глухих отверстий | 1979 |

|

SU770762A2 |

| Полуавтомат для доводки глухих отверстий | 1983 |

|

SU1151433A1 |

| Способ доводки отверстий | 1985 |

|

SU1308448A1 |

| Полуавтомат для доводки глухих отверстий | 1980 |

|

SU878528A2 |

| СПОСОБ ДОВОДКИ СКВОЗНЫХ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

SU1631867A1 |

| Полуавтоматический станок для доводки отверстий | 1961 |

|

SU150378A1 |

| Станок для доводки поверхностей вращения | 1982 |

|

SU1039700A1 |

| Устройство управления приводом разжима притира | 1980 |

|

SU894680A1 |

| Система управления станков дляАбРАзиВНОй ОбРАбОТКи | 1979 |

|

SU831589A1 |

СТАНОК ДЛЯ ДОВОДКИ ОТВЕРСТИЙ, содержащнй корпус, разжимной притир с конической оправкой, установленный в полом шпинделе с возможностью осевого перемещения, пружинные и опорные элементы, связывающие шпиндель и корпус, привод конической оправки и связанный с ним датчик крутящего момента, отличающийся тем, что, с целью повышения точности и производительности обработки, пружин- ные и опорные элементы выполнены в виде плоских пружин,жестко соединенных с корпусом и шпинделем, при этом последний установлен в корпусе с возможностью осевого перемещения. |

Фиг. 2

W

Фив.з

Фиг.

| I | |||

| ПОЛУАВТОМАТ ДЛЯ ДОВОДКИ ГЛУХИХ ОТВЕРСТИЙ | 0 |

|

SU300303A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| II %Ш«Й...:: | |||

Авторы

Даты

1984-05-23—Публикация

1983-02-03—Подача